(54) СПОСОБ ПРОКЛЕЙКИ БУМАГИ В МАССЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Способ получения бумажной массы | 1989 |

|

SU1684385A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Способ получения бумажной массы | 1989 |

|

SU1684386A1 |

Изобретение относится к области целлюлозно-бумажного производства и может бьгт использовано при изготовлении различных видов писчей, типографской, обойной, мешочной, картографической и другой проклеенной бумаги. Известен способ проклейки бумаги канифольным клеем с использованием в качестве коагулянтов соединений алюминия. Способ основан на том, что в бумажную массу вводят различные клеи на осно ве канифоли. Так как целлюлозные волокна и частицы канифольного клея имеют отрицательный заряд, то для осаждения частиц клея используют сульфат алюминия алюмоаммиачные иди алюмокалиеные квас цы и другие соединения алюминия. В результате гидролиза этих соединений образуется положительно заряженная гидро окись алюминия, которая перезаряжает частицы клея и закрепляет их на волокнах l. Указанный способ проклейки обладает тем существенным недостатком, что хо- рошие результаты проклейки получают только в кислой среде при рН 4,5-5,0. Именно в этих пределах рН гидроокись алюминия имеет положительный заряд. С повышением величины рН величина заряда гадроокиси понижается, а при рН 6,57,0 она меняет знак заряда на обратный и как коагулянт клеевых частиц становится неаффективной. Бумага, полученная в кислой среде, имея хорошую степень проклейки, обладает пониженными показателями механической прочности, малой долговечностью. Помимо этого, отлив в кислой среде ведет к неполному удержанию волокнистой мелочи и наполнителей, а также к ускоренному износу одежды мяшнн и коррозии технологического оборудования. Известен также способ проклейки бумаги, в котором взамен канифоли предлагаются новые проклеивающие вещества или различные добавки к канифольным клеям, улучшающие их свойства, или добявки в композицию бумажной массы с целью улучшить удержание клеевых час-тви в бумажном полотне. В качестве таких добавок в известных способах рекомендуют полиэлектролиты катионного характера 2, Однако этот способ не экономичен изза дороговизны и дефицитности, рекомендуемых хим1жатов, при хороших результатах проклейки не обеспечивает достаточной механической прочности бумаги. Известен и способ проклейки бумаги в масле, который заключается в том, что в бумажную массу из сульфатной беленой целлюлозы вводят 3% канифольного клея и после перемешивания добавляют для осаждения частиц клея на волокна соединения алюминия в количестве 5-10% к массе абсолютно сухих волокон, считая на А6„ О,,. В качестве соединений алюминия исдользуют сульфат алюминия или алю минат натрия. Затем устанавливают с помощью добавок едкого натра или соляной кислоты рН массы в пределах 7,8-8,2, после чего производят отлив бумаги при том же рН массы, при котором ведут про цесс гфоклейки L3J. Использование в качестве коагулянта сульфата алюминия по указанному способу не дает хорошей проклейки в щелочной среде, показатели механической прочности бумаги ниже, чем у кош-рольных отливок, полученных в кислой среде при рН 4,5-5,0. При использовании в качестве коагулянта алюмината натрия улучшаются показатели механической прочности бумаги, а степень проклейки остается низкой. Однако, несмотря на некоторое увеличение механической прочности бумаги при рН 7,8-8,2, показатели механической прочности не достаточно высоки и в сово купности с низким качеством проклейки способ, описанный в прототипе, не эффективен. Цель изобретения - улучшение степени проклейки при одновременном повышении механической прочности бумаги. Достигается это тем, что соединения алюминия предварительно обрабатывают О,25%-ным раствором полиэтиленимина, взятым в количестве 0,1-0,5% к массе соединения алюминия, а после осаждения клея рН массы доводят до 9-9,5. Способ проклейки бумаги в массе пу тем введения в бумажную массу клея на основе канифоли и последующего осаж дения его на волокнахб помощью соединений алюминия заключается в том, что соединения алюминия предварительно обрабатывают О,25%-ным раствором полиэтиленимина, взятым в количестве 0,10,5% к массе соединения алюминия, а после осаждения клея рН массы доводят до 9,0-9,5. Целлюлозу подвергают размолу в обычном режиме до требуемой степени помола. В размолотую и составленную по композиции бумажную массу вводят клей на основе канифоли в количестве, обусловленном требованиями технологического режима производства данного вида бумаги.После перемещения в массу вводят соединения алюминия в виде раствора в количестве 2,5-6,0% к массе абсолютно сухих волокон, считая на окись алюминия. За 1Ю мин до ввода раствора алюминиевого соединения в массу в него добавляют 0,10,5% 0,25%-ного раствора полиэтиленимина. Далее в массе, обработанной соединениями алюминия, с помощью добавок едкого. натра или соляной кислоты устанавливают рН 9,О-9,5.. После чего производят отлив бумажного полотна при этом же рН массы по принятой схеме. Отличительными признаками способа являются предварительная обработка соедидинений алюминия катионным полиэлектролитом полиэтиленимином для регулирования заряда осаждаемой в массе гидроокиси алюминия и увеличение рН массы после осаждения клея на волокнах целлюлозы. Суть предлагаемого изобретения заключается не в улучшении свойств клея, а в улушении свойств коагулянта. Обработка соединений алюминия раствором полиэтиленимина перед введением в бумажную массу позволяет молекулам полиэтилен- имина, несущим сильный положительный заряд, в момент образования гищзоокиси алюминия в массе прямо осаждаться на ее поверхности, повышая ее заряд, а глав- ное - сдвигая изопотенциальную (нулевую) точку гидроокиси в щелочную область (рН 9,5-9,7). Таким образом, увеличивается эффективность коагулянта, что ведет к более полному осаждению частиц клея, и вследствии этого, улучшается степень проклейки. Одновременно щелочная среда дает возможность гидроокиси алюминия действовать в качестве связующего между волокнами, так как с переходом в щелочную область строение и состав гидроокиси меняется. Имеющиеся в большом количестве анионы удаляются из структуры гидроокиси, и она становится реакционноактивной по отношению к целлюлозе, так как анионы не блокируют места возможного образования связей между гидроокиСЬЮ и целлюлозой. Поэтому в щелочной среде наблюдается значительный рост межволоконных связей и, как следствие, увеличение показателей механической прочности. Количество 0,25%-ного раствора по- лиэтиленимина от 0,1 до 0,5% к массе соединения алюминия необходимо и достаточно, так как меньше О,1% эффекта не дает, а больше 0,5% эффект улучшения степени проклейки и показателей прочноети бумаги не повышает, поэтому нет необходимости увеличивать расход полнэтиленвмина.

Раздельное введение в массу соединений алюминия и полиэтиленимина не дает нужного эффекта, так как в этом случае молекулы полиэтиленимкна будут реагировать в первую очередь не с гидроокисью алюми.ния, а с другими компонентами бумажной массы, которых больше и которые 20 заряжены отрицательно. Поэтому соедине ния алюминия обрабатывают раствором полиэтиленимина перед введением в бума ную массу. Пример 1. Огльфитную беленую, целлюлозу марки А-2 размалывали в лабораторном ролле до 30°ШР, к размоло той целлюлозе добавляли бурый канифольный клей .в количестве 3% к массе абсо лютно сухих волокон. После 10 мин пер мешивания к массе добавляли раствор сульфата алюминия в количестве 5%, счи тая на , к массе абсолютно сухих волокон. К раствору сульфата алюминия за 1 мин до ввода его в массу прибавля- ли О,3% раствора 0,25%-ного полиэтилен имина. После 3-5 мин перемешивания к массе добавляли 1 Н раствора МаОН да рН массы 9,2. После этого производили отлив, прессование и сушку бумагн при температуре 1О5-11О°С на листоотливном аппарате ЛОА-2. Изготовленные образны бумаги имели следующие показатели качества: 100 г Масса 1м Степень проклейки 15,7 г/м по Коббу 5980 м Разрывная длина Сопротивление 2,53 кгс/см продавливанию Сопротивление излому, число двойных перегибовПример 2. Режим приготовления массы и изготовления образцов бумаги тот же, что и в примере 1, только вместо раствора сульфата алюминия Hcnohb3O- вац раствор алюмината натрия с каустн-

ческим соотношением 1,55. Для установления рН массы, равным 9,2, после осаждения клея использовали 1 Н раствор соляной кислоты.

Изготовленные образцы бумаги, имели следующие показатели качества:

Масса 1 м Степень проклейки по Коббу Разрывная длина Сопротивление про-давливаниюСопротивление излом число двойных перегибов

Пример 3. Сульфатную небеленную целлюлозу марки НС-2 размалывали в лабораторном ролле до 30 ШР. К размолотой целлюлозе добавляли белый клей с содержанием свободной смолы 30% в количестве 1% от массы абсолютно сухих волокон. После 10 мин перемешивания в бумажную массу добавляли раствор сульфата алюминия в количестве 5% к массе абсолютно сухих волокон, считая на окись алюминия. За 1О мин до ввода в массу раствора сульфата алюминия его о абатывали 0,3% раствором О,255 г41ого полиэтиленимина. После 3-5 мин перемешивания к массе Добавляли 1 Н раствор едкого натра до рН массы 9,5. Отлив, прессование -и сушку бумаги производили по принятой схеме на лнстоотпивном аппа- pare ЛОА-2. Изготовленные образцы бумаги имели следующие показатели качества: Масса 1 м Степень проклейки 15,8 г/м по. Коббу 930О м Разрывная длина Сопротивление про9,16 кгс/см давливанию Сопротивление излому, число двойных перегибовПример 4. Режим гфиготовления ассы и технология получения опытных бразцов бумаги были те же, что и в римере 3, только вместо сульфата ялю- иния использовали алюминат натрия с аустическим соотношением 1,55. Для становления рН мяссы 9,2 после оспжения клея добавляли 1 fi раствор с.ляой кислоты.

Изготовленные образцы бумаги имели следу1ощие показатели качества:

100 г

14,0 г/м 11300 м

. .

9,7i кгс/см

Степень проклейки по Коббу, г/м 47,6 15,7 28,1

4760 5980 4210

1,95 2,53 1,83 100 270 70 Степень проклейки по Коббу, г/м 17,3 13,9 16,9 Разрывная длина, м 5530 675О 5270

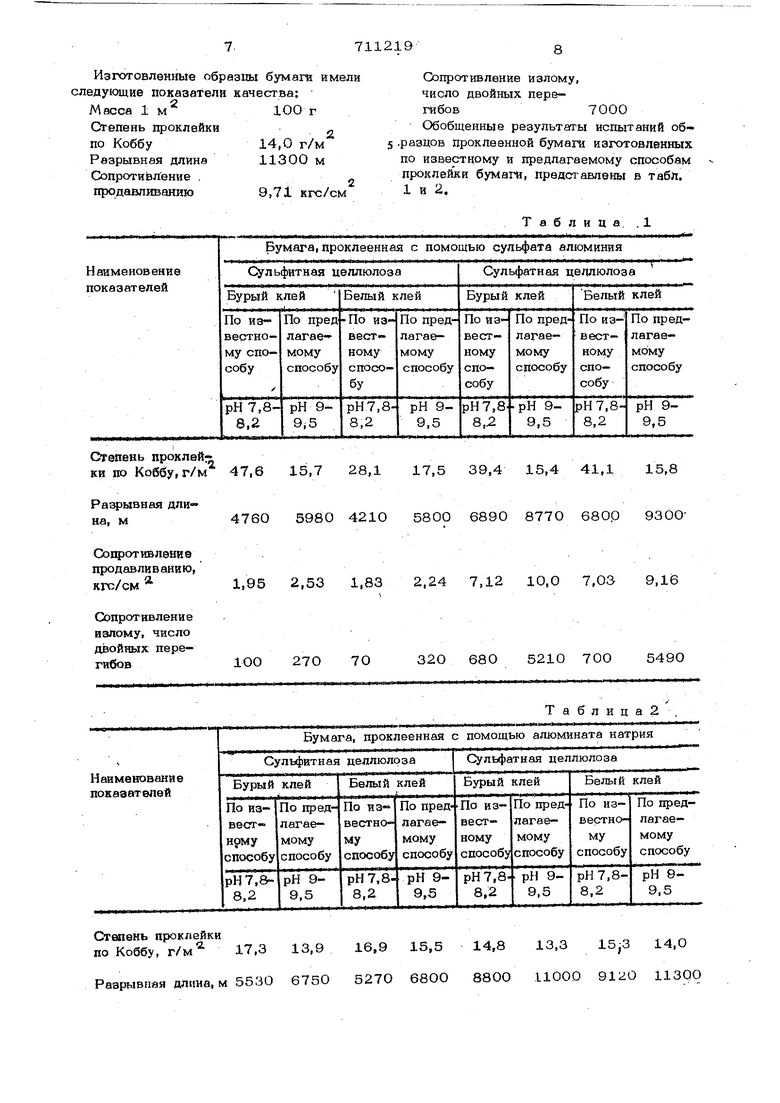

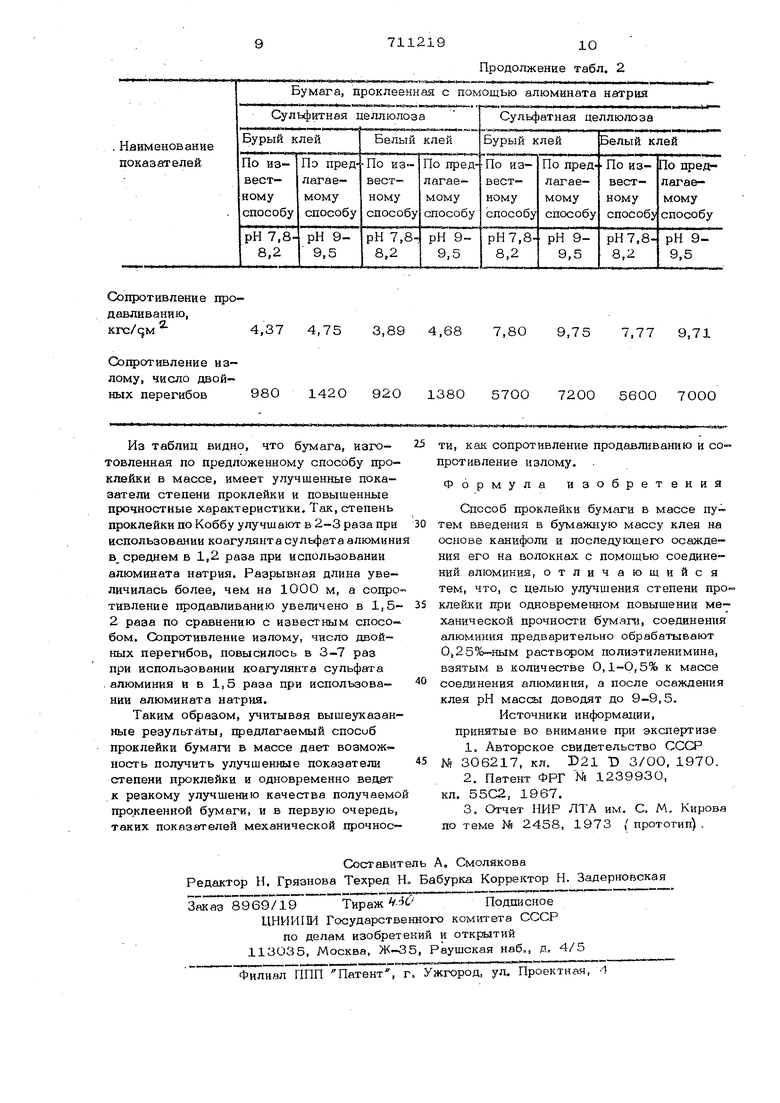

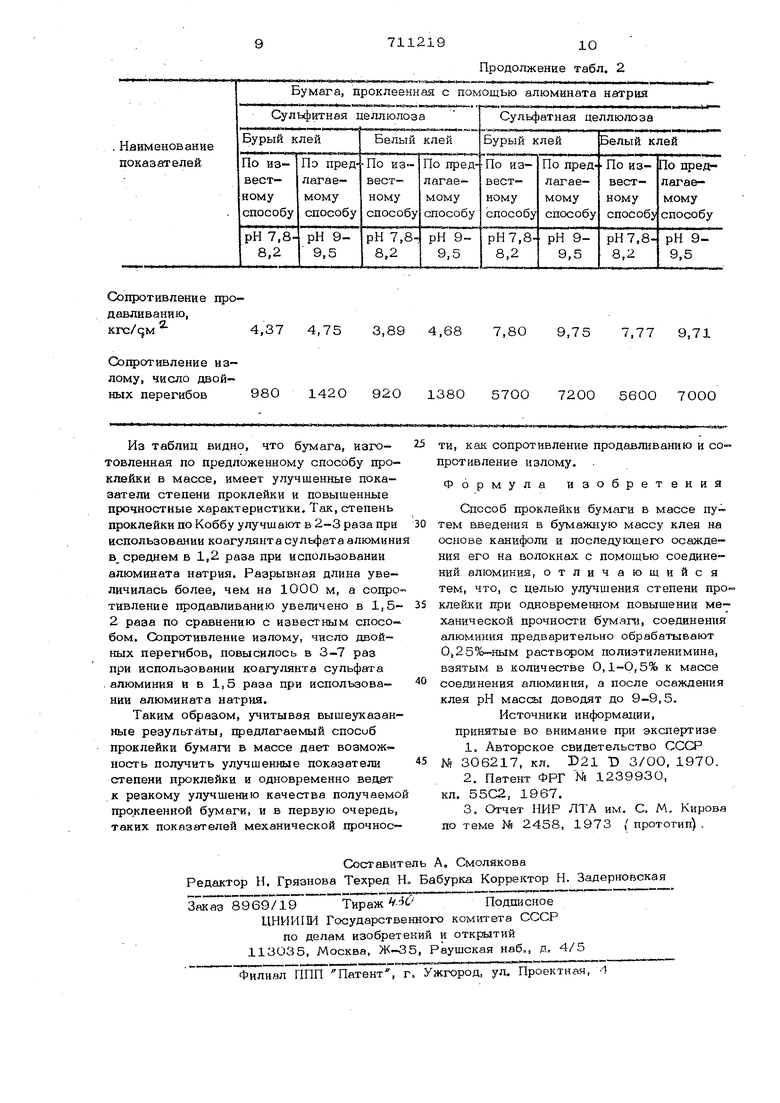

Сопротивление излому, число двойных перегибов7000Обобщенные результаты испытаний об5 .резцов проклеенной бумаги изготовленных по известному и предлагаемому способам проклейки бумаги, представлены в табл. 1 и 2.

Таблица. .1

17,5 39,4 15,4 41,1 15,8

5800 6890 877О 6800 9300

2,24 7,12 10,0 7,03 9,16

32О 680 5210 7005490

Таблица 15,5 14,8 13,3 15,3 14,О 6800 8800 11000 9120 11300

9

Сопротивление про711219

10 Продолжение табл. 2

Авторы

Даты

1980-01-25—Публикация

1977-12-20—Подача