1

(21)4705567/12

(22) 15.06.89

(46) 15.10.91. Бюл. №38

(71)Уральский лесотехнический институт им. Ленинского комсомола и Центральный научно-исследовательский институт бумаги

(72)Г.И.Мальцев, А.Я.Агеев, Б.Н.Дрчкер, В.С.Соболев, Ю.В.Кузнецова, А.М.Гофман, Л.А.Козлов, М.Т.Иванов и А.Ю.Вялков

(53)676.49(088.8)

(56)Авторское свидетельство СССР

№ 711219, М. кл. D 21 D 3/00, 1977 - прототип.

(54)СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ

(57)Изобретение относится к целлюлозно- бумажной промышленности и позволяет повысить механическую прочность бумаги при одновременном повышении удержания ьа полнителя в бумажной массе та счет исполь зоваиия коагулянта, обработанного

евОЙ СОЛЬЮ НИТрИЛОуксуСНОЙ КИСЛОТЫ ИМ1

динатриевой солью этилендиаминтетрлук сусной кислоты в количестве 8.0-12,5% от массы сухого коагулянта. В суспензию раз молотой сульфатной беленой целлюлозы до бэвляют двуокись титана, клнифолыши клей и обработанный коагулянт После перр мешивания полученную смес нейтрализу ют раствором гидроксидэ натрия до рН 7,2-7,7. В качестве коагулянта использукп сернокислый алюминий или элюмозммо- нийные квасцы 3 зл. ф лы 2 таОл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумажной массы | 1989 |

|

SU1684385A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| БУМАЖНАЯ МАССА | 1997 |

|

RU2124602C1 |

| Волокнистая масса для изготовления реставрационной бумаги | 1981 |

|

SU979564A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Способ подготовки бумажной массы для изготовления типографской бумаги | 1981 |

|

SU1028756A1 |

Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при изготовлении бумаги-основы для технических видов бумаги, например для самокопировальной бумаги, и для другой проклеенной бумаги.

Цель изобретения - повышение механической прочности бумаги при одночремен- ном повышении удержания наполнителя в бумажной массе.

Сущность изобретения заключается в том, что в способе получения бумажной массы, включающем химическую обработку коагулянта на основе неорганической соли, алюминия, введение в суспензию сульфатной беленой целлюлозы наполнителя, канифольного клея и химически обработанного коагулянта, перемешивание полученной смеси и последующую нейтрализацию ее

раствором гидроксида натрия химичес% о обработку коагулянта осуществляют натри евой солью нитрилотриуксуснсй кислоты (ИТА) или динатриевой солью этилендиа- минтетрауксусной кислоты (ЭДТА) в количо стве 8,0 12,5% от массы сухого коагулянта а нейтрализацию смеси проводят до рН 7 2 - 7,7

В предлагаемом способе используюi следующие компоненты: сульфатную беле ную целлюлозу (ГОСТ 16762-82), клей пасту из живичной канифоли (ОСТ 13-114-84) следующего состава: смоляные кислоты 93-94 жирные кислоты 1-1,5, неомыляемые вещества 6-7; температура размягчения 66 70°С; кислотное число 165-175 мг КОН/г, наполнитель -двуокись титана (ГОСТ 9808- 75), коагулянт-сульфат алюминия (ГОСТ 12966-85) или алюмоаммонийныр квасцы

О

со ь.

со

со

€

(ОСТ 95-28-79); натриевая соль нитрилот- риуксусной кислоты (ГОСТ 10329-74); ди- натриевая соль этилендиаминтетрауксус- ной кислоты (ГОСТ 10652-63).

Способ осуществляют следующим образом.

7-8%-ную суспензию сульфатной беленой целлюлозы размалывают в ролле до степени помола 65°ШР. К размолотой целлюлозе добавляют двуокись титана и канифольный клей. К 2-6%-ному водному раствору соли алюминия перед введением его в массу добавляют 2%-ный водный раствор НТА или ЭДТА и образовавшуюся смесь вводят в бумажную массу. Расход НТА или рДТА составляет 8,0-12,5% от массы коагулянта. После перемешивания к массе добавляют 1 н. раствор гидроксида натрия до рН 7,2-7,7. В результате получают 1,0-1,5%- ную суспензию бумажной массы.

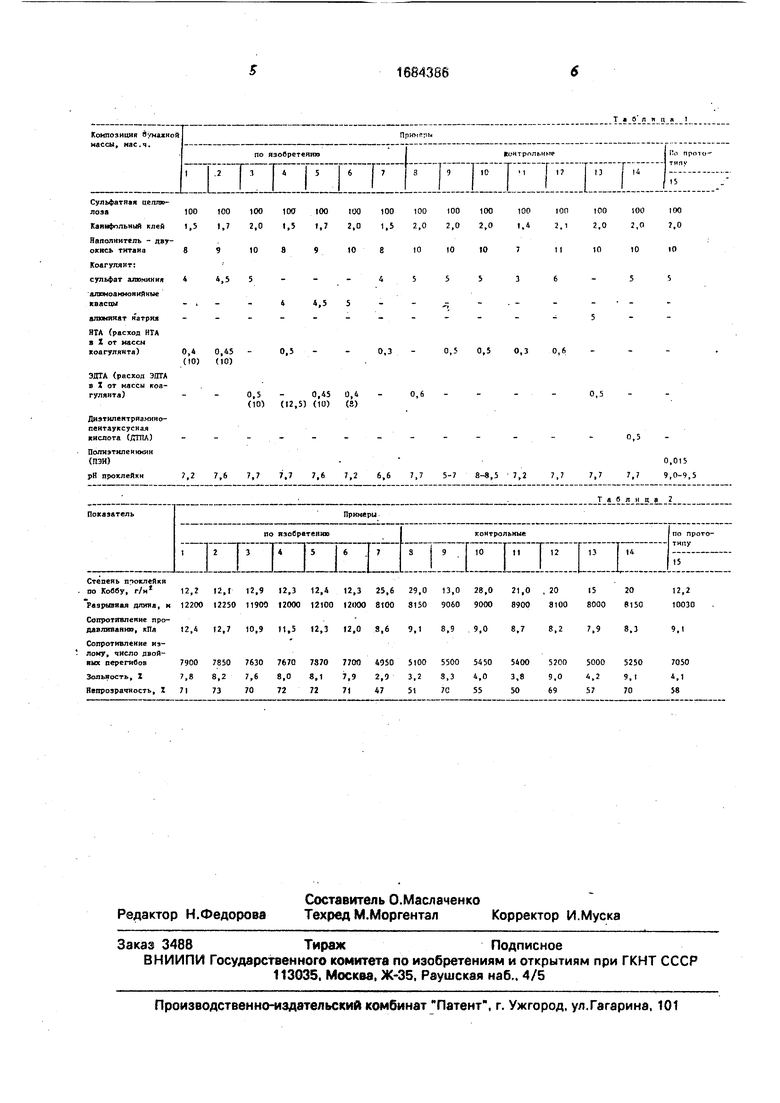

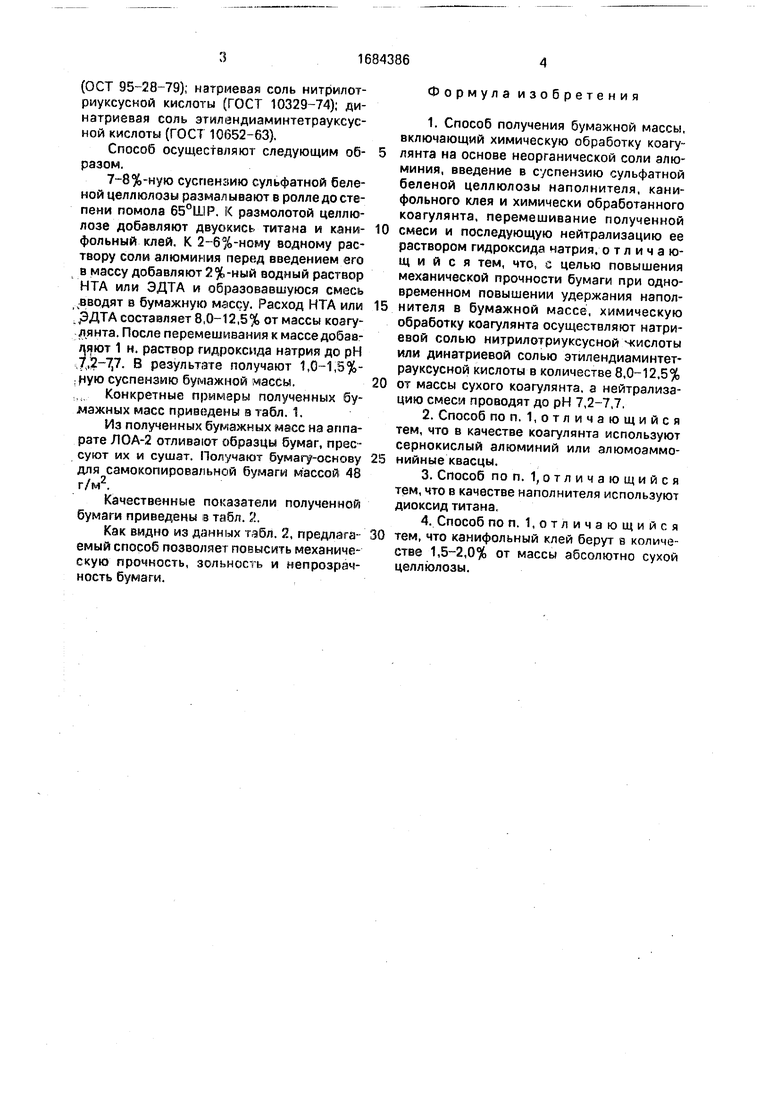

Конкретные примеры полученных бумажных масс приведены в табл. 1.

Из полученных бумажных масс на аппарате ЛОА-2 отливают образцы бумаг, прессуют их и сушат. Получают бумагу-основу для самокопировальной бумаги массой 48 г/м2.

Качественные показатели полученной бумаги приведены в табл. 2.

Как видно из данных табл. 2, предлагаемый способ позволяет повысить механическую прочность, зольность и непрозрачность бумаги.

Формула изобретения

лянта на основе неорганической соли алюминия, введение в суспензию сульфатной беленой целлюлозы наполнителя, канифольного клея и химически обработанного коагулянта, перемешивание полученной

смеси и последующую нейтрализацию ее раствором гидроксида натрия, отличающийся тем, что, с целью повышения механической прочности бумаги при одновременном повышении удержания наполнителя в бумажной массе, химическую обработку коагулянта осуществляют натриевой солью нитрилотриуксусной --кислоты или динатриевой солью этилендиаминтет- рауксусной кислоты в количестве 8,0-12,5%

от массы сухого коагулянта, а нейтрализацию смеси проводят до рН 7,2-7,7.

ю

0,4

(Ю)

.5

0.45 (10)

4,5

0,5 (10)

0,5

0,45 0,4 (12,5) (10) (8)

7,2 7,6 7,7 7,7

7,6

1,1

Показатель

по изобретению

10

1 1 2 J3 7 | 5 I 6 I S 9 Г 10 I II Т 12 Г П I

Степень проклейки

ЕЮ Ковву, ,2 12.1 12,9 12,3 12,4 12,3 25,6 29,0 13,0

Разрывная длила, н 12200 12250 11900 12000 12100 1Л)00 8100 8150 12,4 12,7 10.9 11,5 12,3 12,0 .4,6 9,1

Сопротивление пр. давляваиию, кПя

7900 7850 7630 7670 7370 7700 4050 5100 7,8 8,2 7,6 8,0 8,17,9 2,1 3,2

7173707272714751

б л и и я

101 I,

110

.i

100100

2,02,0

1010

1ПО 1.0

0.3

0,5

0,6

6,6

5-7

0,50,30,6

0,5

0,5

8-,5 7,27,77,77,7

Т а п л м ц

0,01°; 9,0-4,5

Примеры

Т 12 Г П I

по прото- тнгу

28,021,0. 201520

90008900 8100ВООО«150

9,08,7 8,27,98,3

54505400 5 ЛО50005250

4,0З.В 9,04,29,1

555О

69

57

70

12,2 10030

7050

4,1

58

Авторы

Даты

1991-10-15—Публикация

1989-06-15—Подача