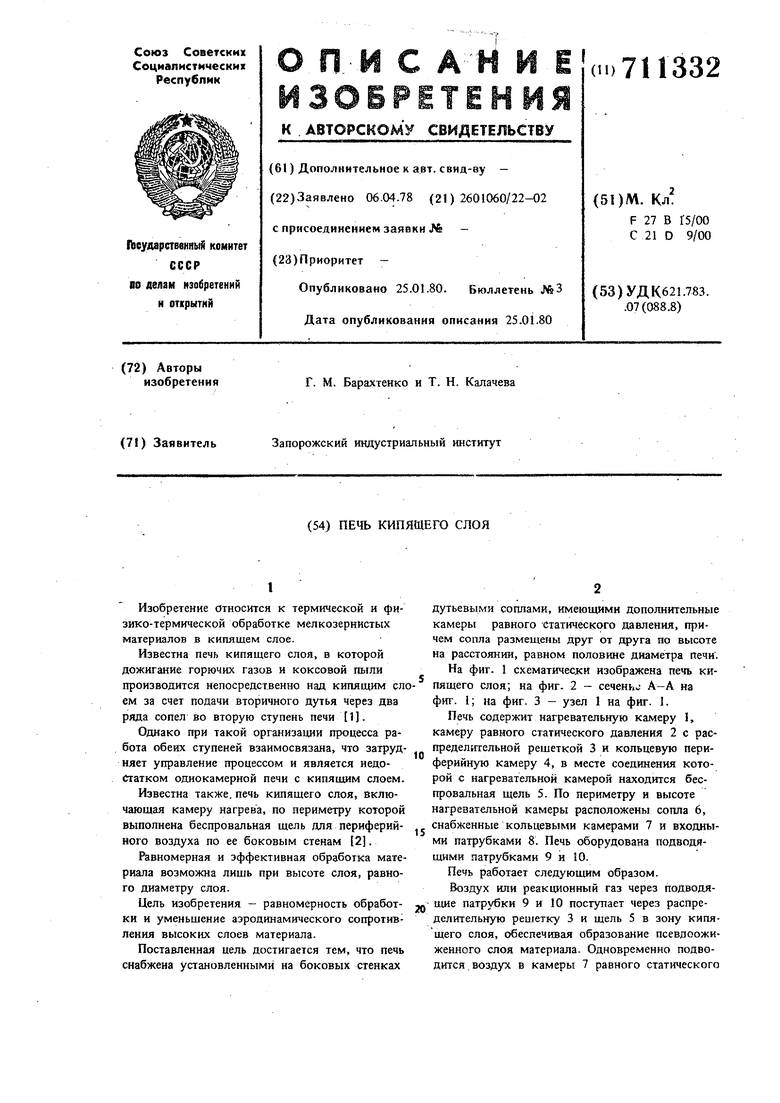

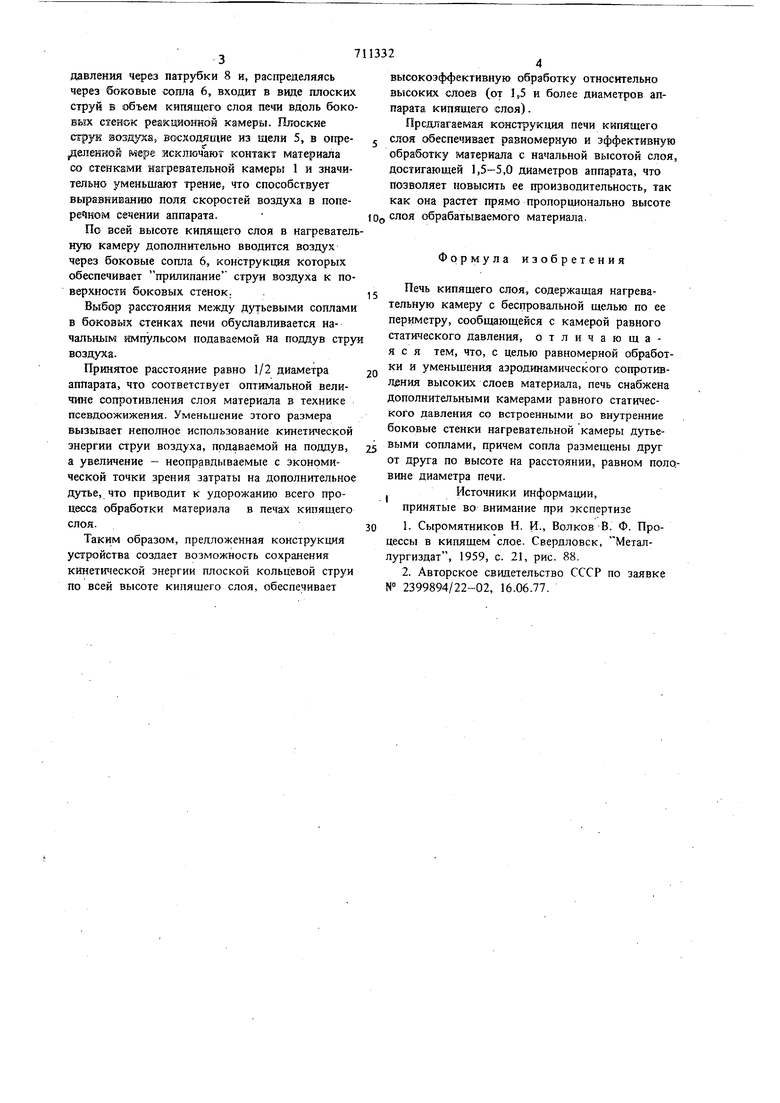

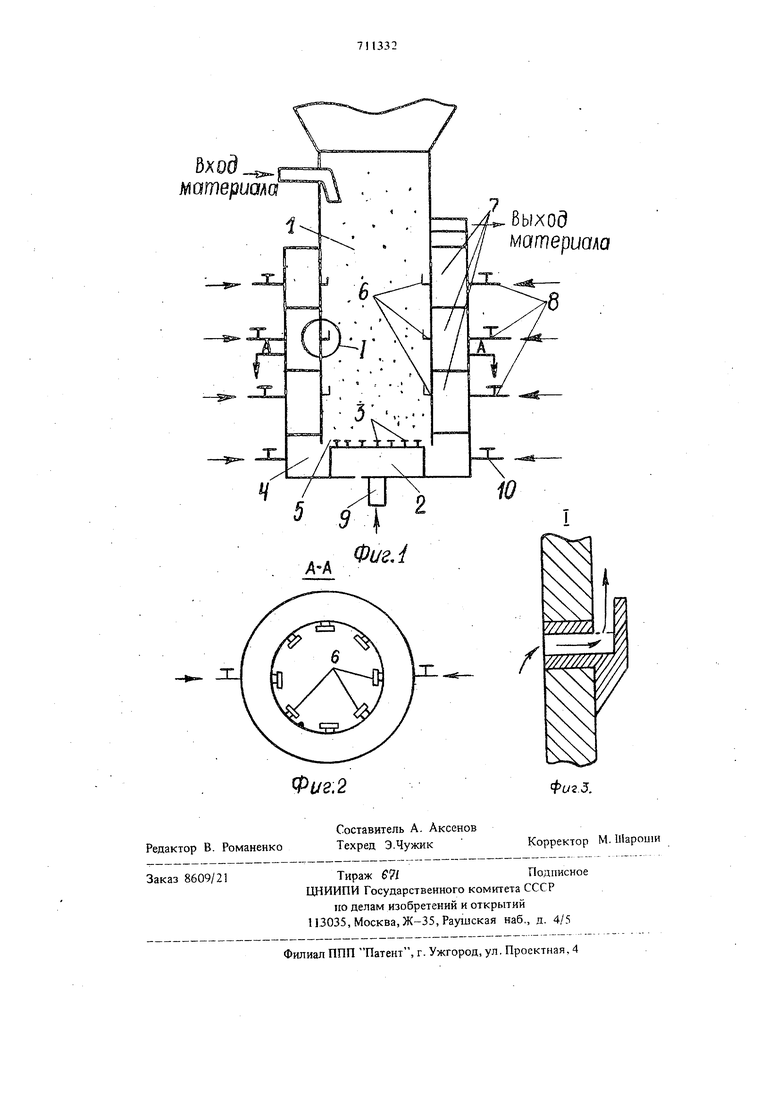

Изобретение относится к термической и физико-термической обработке мелкозернистых материалов в кипящем слое. Известна печь кипящего слоя, в которой дожигание горючих газов и коксовой пыли производится непосредственно над кипящим сл ем за счет подачи вторичного дутья через два ряда сопел во вторую ступень печи 11). Однако при такой организации процесса работа обеих ступеней взаимосвязана, что затрудняет управление процессом и является недостатком однокамерной печи с кипяишм слоем. Известна также, печь кипящего слоя, включающая камеру нагрева, по периметру которой выполнена беспровальная щель для периферийного воздуха по ее боковым стенам 2. Равномерная и эффективная обработка материала возможна лищь при высоте слоя, равного диаметру слоя. Цель изобретения - равномерность обработки и уменьщение аэродинамического сопротивления высоких слоев материала. Поставленная цель достигается тем, что печь снабжена установленными на боковых стенках дутьевыми соплами, имеющими дополнительные камеры равного статического давления, причем сопла размещены друг от друга по высоте на расстоянии, равном половине диаметра печи. На фиг. 1 схематически изображена печь кипящего слоя; на фиг. 2 - сеченко А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 1. Печь содержит нагревательную камеру 1, камеру равного статического давления 2 с распредел1ггельной рещеткой 3 и кольцевую периферийную камеру 4, в месте соединения которой с нагревательной камерой находится беспровальная щель 5. По периметру и высоте нагревательной камеры расположены сопла 6, снабженные кольцевыми камерами 7 и входными патрубками 8. Печь оборудована подводящими патрубками 9 и 10. Печь работает следующим образом. Воздух или реакционный газ через подводящие патрубки 9 и 10 поступает через распределительную решетку 3 и щель 5 в зону кипящего слоя, обеспечивая образование псевдоожиженного слоя материала. Одновременно подводится, воздух в камеры 7 равного статического

давления через патрз ки 8 и, распределяясь через боковые сопла 6, входит в виде плоских струй в объем кипящего слоя печи вдоль боковых стенок реакдаонной камеры. Плоские струк воздуха, восходящие из щели 5, в определенной мере исключают контакт материала со стенками нагревательной камеры 1 и значительно уменьшают трение, что способствует выравниванию поля скоростей воздуха в поперечном сечении аппарата.

По всей высоте кипящего слоя в нагревателькууз камеру дополнительно вводится воздух через боковые сопла 6, конструкция которых обеспечивает прилилание струи воздуха к поверхности боковых стенок.

Выбор расстояния между дутьевыми соплами в боковых стенках печи обуславливается начальным импульсом подаваемой на поддув стру воздуха.

Принятое расстояние равно 1/2 диаметра аппарата, что соответствует оптимальной величине сопротивления слоя материала в технике псевдоожижения. Уменьшение этого размера вызывает неполное использование кинетической энергии струи воздуха, подаваемой на поддув, а увеличение - неоправдываемые с экономической точки зрения затраты на дополнительное дутье, что приводит к удорожанию всего процесса обработки материала в печах кипящего слоя.

Таким образом, предложенная конструкция устройства создает возможность сохранения кинетической энергии плоской кольцевой струи по всей высоте кипяшего слоя, обеспечивает

высокоэффективную обработку относительно высоких слоев (от 1,5 и более диаметров аппарата кипящего слоя).

Предлагаемая конструкция печи кипящего

слоя обеспечивает равномерную и эффективную обработку материала с начальной высотой слоя, достигающей 1,5-5,0 диаметров аппарата, что позволяет новысить ее производительность, так как она растет прямо пропорционально высоте

споя обрабатываемого материала.

Формула изобретения

Печь кипящего слоя, содержащая нагревательную камеру с беспровальной щелью по ее периметру, сообщающейся с камерой равного статического давления, отличающаяся тем, что, с целью равномерной обработки и уменьщения аэродинамического сопротивл ния высоких слоев материала, печь снабжена дополнительными камерами равного статического давления со встроенными во внутренние боковые стенки нагревательной камеры дутьевыми соплами, причем сопла размещены друг от друга по высоте на расстоянии, равном половине диаметра печи.

Источники информации,

принятые во внимание при экспертизе 1. Сыромятников Н. И., Волков В. Ф. Процессы в кипящем слое. Свердловск, Металлургиздат, 1959, с. 21, рис. 88.

2. Авторское свидетельство СССР по заявке № 2399894/22-02, 16.06.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига сульфидных материалов | 1959 |

|

SU129819A1 |

| Газораспредилительное устройство для аппаратов с псевдоожиженным слоем | 1976 |

|

SU574228A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ | 2000 |

|

RU2160420C1 |

| Печь кипящего слоя | 1981 |

|

SU1125457A1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Способ остановки печи обжига шихты в кипящем слое | 1985 |

|

SU1310443A1 |

| Печь кипящего слоя | 1977 |

|

SU648814A1 |

| Дутьевое сопло для аппаратов с кипящим слоем твердых частиц | 1980 |

|

SU965499A1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

Авторы

Даты

1980-01-25—Публикация

1978-04-06—Подача