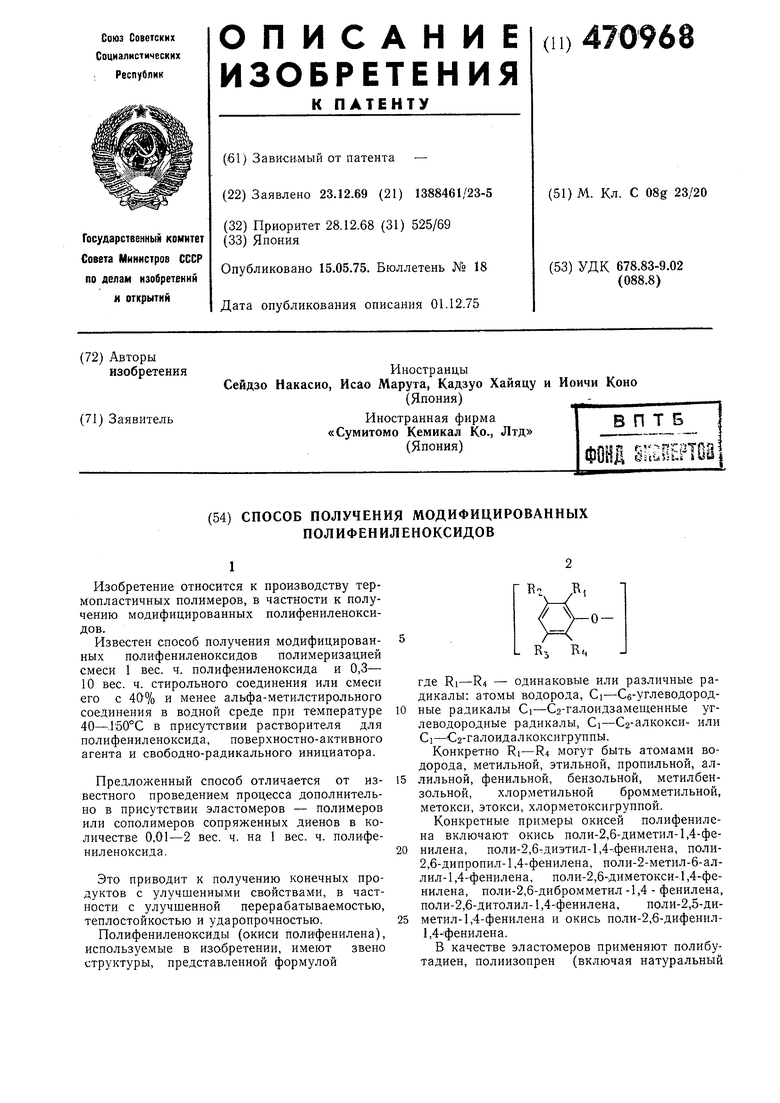

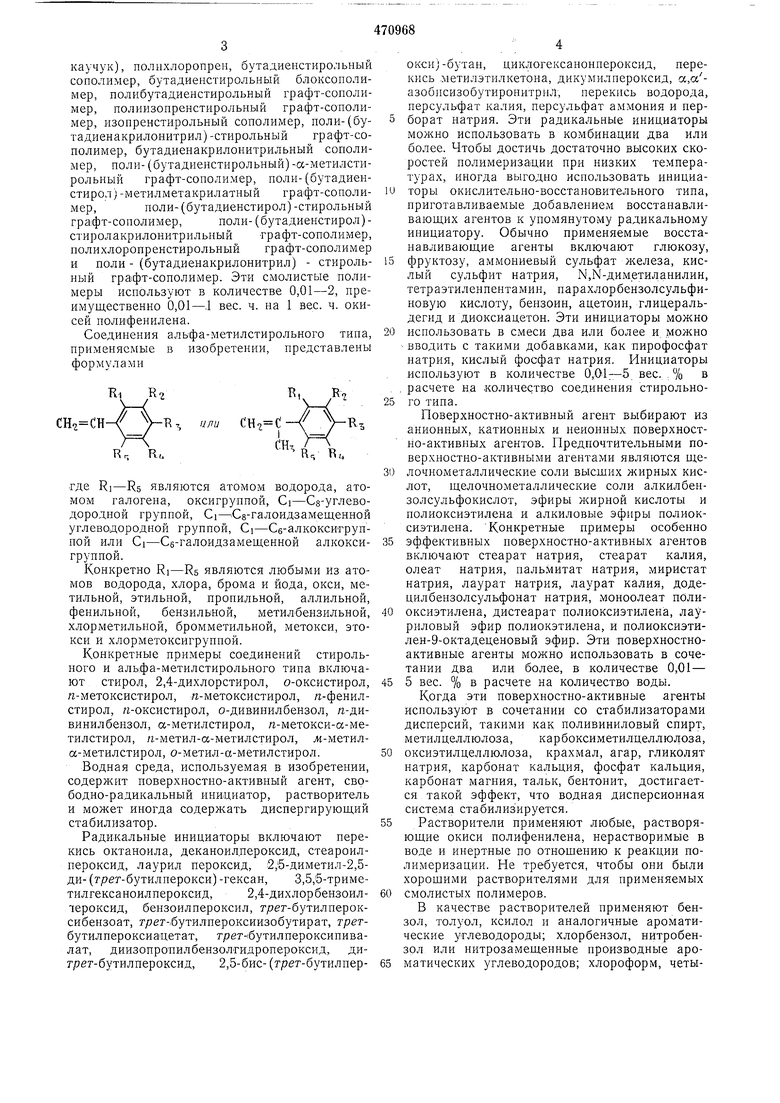

каучук), полнхлоропрен, бутадиенстирольный сополимер, бутадиенстирольный блоксополимер, полибутадиенстирольный графт-сонолимер, полнизоиренстирольный графт-сополимер, изопренстирольный сополимер, поли-(бутадиенакрилонитрил) -стирольный графт-сополимер, бутадиенакрилонитрильный сополимер, поли- (бутадненстирольный) -а-метилстирольный графт-сополимер, поли-(бутадиенстирол) -метилметакрилатный графт-сополимер,поли-(бутадиенстирол)-стирольный графт-сополимер,поли-(бутадиенстирол)стиролакрилонитрильпый графт-сонолимер, полихлоропренстирольный графт-сополимер и поли - (бутадиенакрилонитрил) - стирольный графт-сополимер. Эти смолистые полимеры используют в количестве 0,01-2, преимущественно 0,01-1 вес. ч. па 1 вес. ч. окисей полифенилена. Соединения альфа-метилстирольного типа, применяемые в изобретении, представлены формулами К, R, . или RC; В Иг-, R(. где RI-Rs являются атомом водорода, атомом галогепа, оксигруппой, Ci-Сз-углеводородной группой, Ci-Св-галоидзамещенпой углеводородной группой, Ci-Се-алкоксигруппой или GI-Сб-галоидзамещенной алкоксигруппой. Конкретно RI-Rs являются любыми из атомов водорода, хлора, брома и йода, окси, метильной, этильной, пропильной, аллильной, фенильной, бензильной, метилбензильной, хлорметильной, бромметильной, метокси, этокси и хлорметоксигруппой. Конкретные примеры соединений стирольного и альфа-метилстирольного типа включают стирол, 2,4-дихлорстирол, о-оксистирол, и-метоксистирол, я-метоксистирол, д-фенилстирол, и-оксистирол, 0-дивинилбензол, п-дивинилбензол, а-метилстирол, п-метокси-сс-метилстирол, /г-метил-сс-метилстирол, ж-метила-метилстирол, о-метил-а-метилстирол. Водная среда, используемая в изобретении, содержит поверхностно-активный агент, свободно-радикальный инициатор, растворитель и может иногда содержать диспергирующий стабилизатор. Радикальные инициаторы включают перекись октаноила, деканоилпероксид, стеароилпероксид, лаурил пероксид, 2,б-диметил-2,5ди- (т;С ег-бутилперокси) -гексан, 3,5,6-триметилгексанонлпероксид, 2,4-дихлорбепзоил1ероксид, бензоилпероксил, грег-бутилпероксибензоат, .бутилпероксиизобутират, третбутилпероксиацетат, грет-бутилпероксипивалат, диизопропилбензолгидропероксид, дигрет-бутилпероксид, 2,5-бис- (трет-бутилперокси)-бутан, циклогексапонпероксид, перекись метилэтилкетопа, дикуми.тпероксид, а,аазобпсизобутиронитрил, перекись водорода, персульфат калия, персульфат аммония и перборат натрия. Эти радикальные инициаторы можно использовать в комбинации два или более. Чтобы достичь достаточно высоких скоростей полимеризации при низких температурах, иногда выгодно использовать инициаторы окислительпо-восстановительного типа, приготавливаемые добавлением восстанавливающих агентов к упомянутому радикальному инициатору. Обычно применяемые восстанавливающие агенты включают глюкозу, фруктозу, аммониевый сульфат железа, кислый сульфит натр.ия, К ,Ы-диметиланилин, тетраэтиленпентамин, парахлорбензолсульфиновую кислоту, бензоин, ацетоин, глицеральдегид и диокснацетон. Эти инициаторы можно использовать в смеси два или более и можно вводить с такими добавками, как пирофосфат натрия, кислый фосфат натрия. Инициаторы используют в количестве 0,01-5. вес. ,% в расчете на количество соединения стирольного типа. Поверхностно-активный агент выбирают из анионных, катионных и неионных поверхностно-активных агентов. Предпочтительными поверхностно-активными агентами являются щелочнометаллические соли высших жирных кислот, щелочнометаллические соли алкилбензолсульфокислот, эфиры жирной кислоты и полиоксиэтилена и алкиловые эфиры полиоксизтилена. Конкретные примеры особенно эффективных поверхностно-активных агентов включают стеарат натрия, стеарат калия, олеат натрия, пальмитат натрия, миристат натрия, лаурат натрия, лаурат калия, додецилбензолсульфонат натрия, моноолеат полиоксиэтилена, дистеарат полиоксиэтилена, лауриловый эфир полиокэтилена, и полиоксиэтилен-9-октадеценовый эфир. Эти поверхностноактивные агенты можно использовать в сочетании два или более, в количестве 0,01 - 5 вес. % в расчете на количество воды. Когда эти поверхностно-активные агенты используют в сочетании со стабилизаторами дисперсий, такими как поливиниловый спирт, метилцеллюлоза, карбоксиметилцеллюдоза, оксиэтилцеллюлоза, крахмал, агар, гликолят натрия, карбонат кальция, фосфат кальция, карбонат магния, тальк, бентонит, достигается такой эффект, что водная дисперсионная система стабилизируется. Растворители применяют любые, растворяющие окиси полифенилена, нерастворимые в воде и инертные по отношению к реакции полимеризации. Не требуется, чтобы они были хорошими растворителями для применяемых смолистых полимеров. В качестве растворителей применяют бензол, толуол, ксилол и аналогичные ароматические углеводороды; хлорбензол, нитробензол или нитрозамещенные нроизводные ароматических углеводородов; хлороформ, четыреххлористый углеводород и аналогичные галоидированные углеводороды. Эти растворители используют в 0,5-20-кратном, предпочтительно 1-10-кратном количестве по сравнению с весом окиси полифенилена.

Воду можно использовать в произвольном количестве, но обычно используют в 0,5-10кратном, предпочтительно 1-б-кратном количестве по сравнению с общим весом окиси нолнфенилена, эластомера, соединения стирольного типа н растворителя.

В изобретении порядок н способ добавления окиси полифенилена, эластомера, соединения стирольного типа, поверхностно-активного агента, инициатора и других реакционных агентов не ограничиваются. Например, соединение стирольното типа добавляют к раствору, содержащему окись нолифенилена и эластомер, и затем в полученную смесь загружают водный раствор, содержащий инициатор и поверхностно-активные агенты; или в воду загружают стирольное соединение, а затем к полученной в результате смеси добавляют раствор, содержащий окись полифенилена и эластомер, а после этого инициатор и поверхностно-активный агент.

Эластомер можно использовать в виде раствора или латекса. Эластомер можно добавлять на начальной стадии реакции или можно до.бавлять на подходящей стадии в течение реакции полимеризации для того, чтобы варьировать степень влияния эластомера на графт-полимеризацию, принимая во внимание свойство получающейся в результате модифицированной окиси полифенилена. Это рещается в зависимости от стенени желатинизации, молекулярного веса и других физических свойств или количества добавляемого эластомера.

При получении, например, ударопрочной модифицированной окиси полифенилена в соответствии с изобретением желательно, чтобы эластомер принимал участие в графт-нолимеризации, при этом поддерживается состояние молекул, имеющих подходящий диаметр частиц. Предпочтителен диаметр частин эластомера 0,1 -10 мкм.

Температура реакции полимеризации 40- 150°С. Реакция может осуществляться не только при нормальном давлении, но также под давлением или при пониженном давлении.. ., :

Если кислород присутствует в реакционной системе, скорость-, полимеризации, коэффициент использования, при графт-цолимеризации и другие.показатели подвержены вредному влиянию. Желательно проводить реакцию в атмосфере инертного газа или при нониженном давлении. Это, .однако, не означает, что кислород должен полностью удаляться в течение реакции полимеризации.

Согласно изобретению молекулярный вес соединения стирольиого типа, прививаемого на окиси полифенилена-и эластомере, можно регулировать варьированием концентраций соединения стирольного типа, окиси полифенилена, эластомера и инициатора. Молекулярный вес можно регулировать путем добавления агента нереноса непн, применяемого в обычной реакции полимеризации. Такие агенты нереноса цепи включают меркантаны н спирты. Путем регулирования молекулярного веса привитого соединения стирольного типа и числа привитых цепей можно варьировать

физические свойства привитой окиси полифенилена.

После заверрления реакции реакционную смесь или только маслянистый слой, отд,еленный путем высаливания реакционной смеси,

загружают в растворитель, плохой в отношеннн полимера, или такой растворитель добавляют к peaKiuioHiTOU смеси или к масляному слою для высаживания полимера с последующей . Полимер можно выделять непосре.дствеипо HVTCM высущивания горячим воздухом или раснылением реакционной смеси или масляного слоя.

У графт-полил еров, получаемых в соответствии с изобретением, улучщаются свойства

текучести и новыньтется прочность к окислению и к удару без какого-либо существенного изменения свойств, npiicynuix окисям полифентлена. Согласно изобретению получают без какой-либо обработкт свободных гидроксильных групп окисей полифеннлена графтполимеры, которые не с щественно изменяются по цветовому оттенку во время нагревания и являются лучщими по ударопрочности и растяженню н по устойчивости к окислению

при повыщенных температурах, чем окиси полифенилена.

Пример 1. В мерной колбе емкостью 500 мл, снабженной термометрол, трубкой

для ввода азота н конденсатором, 16 г окиси поли-2,б-диметил-1,4-фештлена (,65 дл/г в хлороформе при 25°С), полученной окислением по реакции сочетания с использованием хлористого марганца (И) - метилата натрия

в качестве катализатора, растворяют в 48 г технического ксилола, а затем в полученном в результате растворе растворяют 1,6 г полибутадиена, приготавлт ваемого высаливанием латекса JSR0700.

К данному раствору добавляют (г) 16 стирола, 192 дистиллированной воды, 3,4 стеарата натрия в качестве поверхностно-активного агента и смесь 0,2 перекиси бензоила и 0,074 глюкозы в качестве катализатора. Затем в

колбу вводят газообразный азот при диспергировании смеси с эиергичным перемещиванием (620 оборотов в минуту) для исключения кислорода, присутствующего в системе. Затем смесь реагирует при перемещивании

при 80°С в течение 5 ч.

После заверщения реакции реакционный продукт деэмульгируют. добавляя 4 мл концентрированной соляной кислоты. После этого органический слой загружают в 500 мл метанола и полученный в результате осадок выделяют фильтрованием, получая 31,2 г белого полимера.

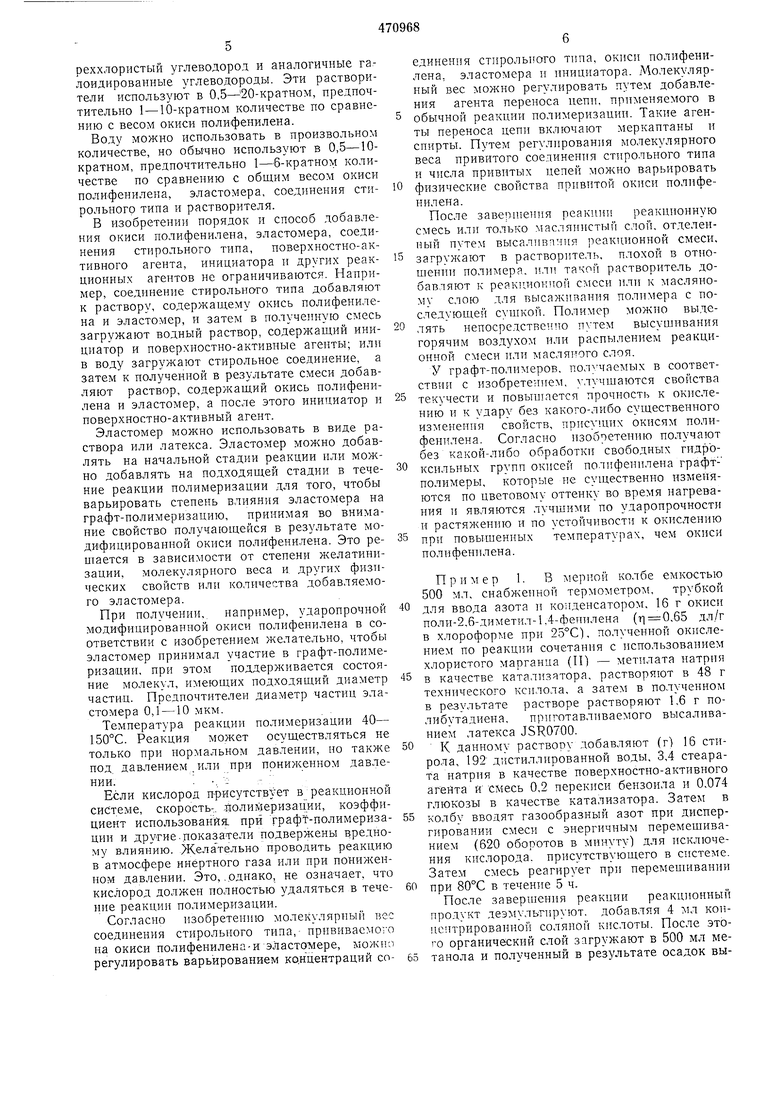

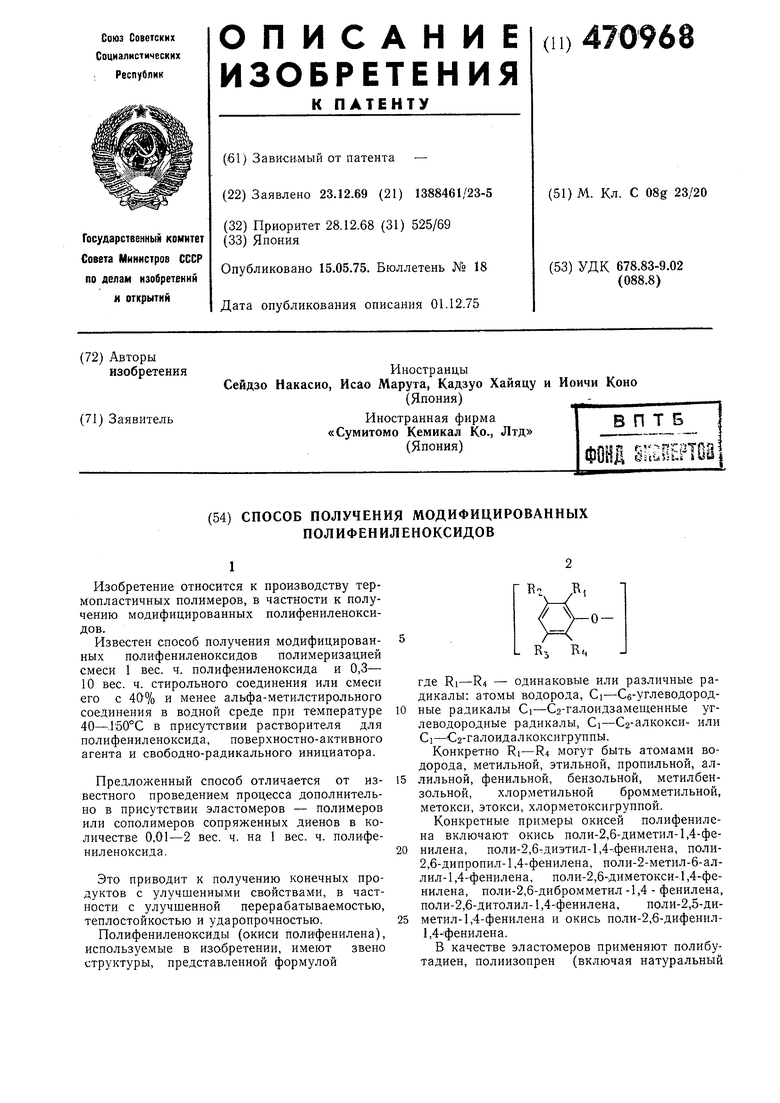

Полученный таким образом полимер экстрагируют в течение 30 ч горячим ацетоном, содержащим 15-.20% по весу циклогексана, получают 29,2 г ацетона, содержащего 15- 20% по весу циклогексана с нерастворимой частью. По этим данным вычисляют данные таких физических свойств, как глубина графтполимеризации стирола, коэффициент использования стирола при графт-полимеризации, количество связанного стирола в расчете на весь полимер и другие. Полученные данные приведены в табл. 2.

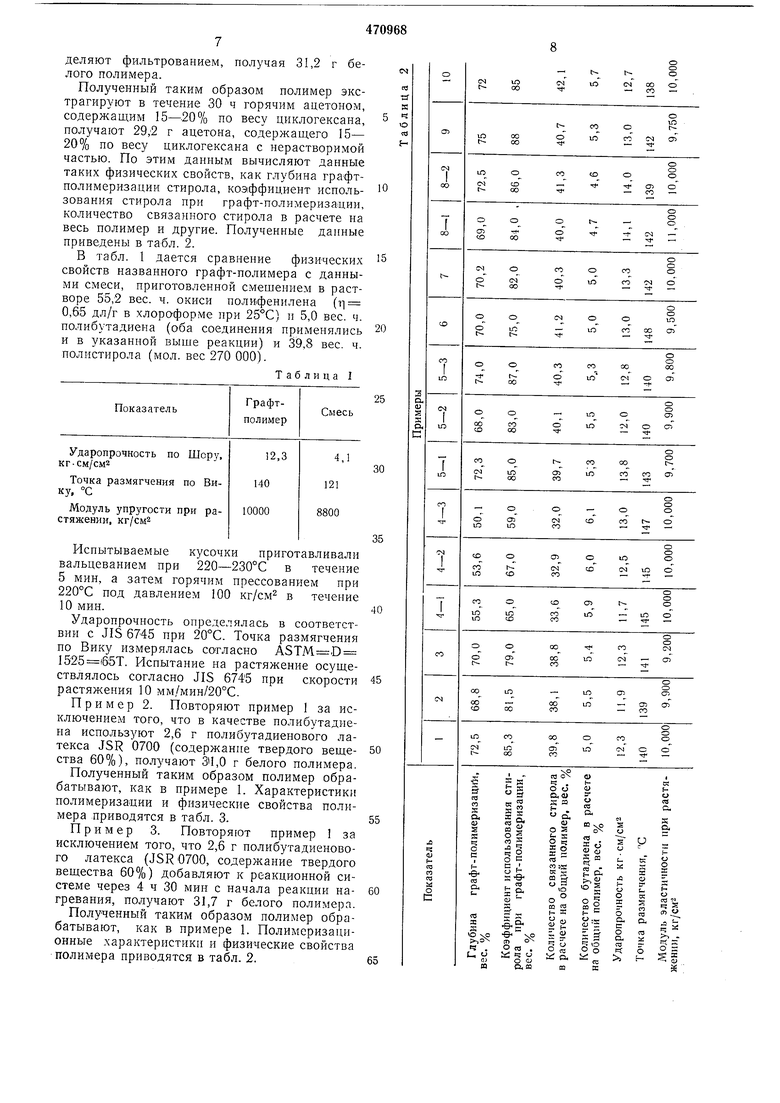

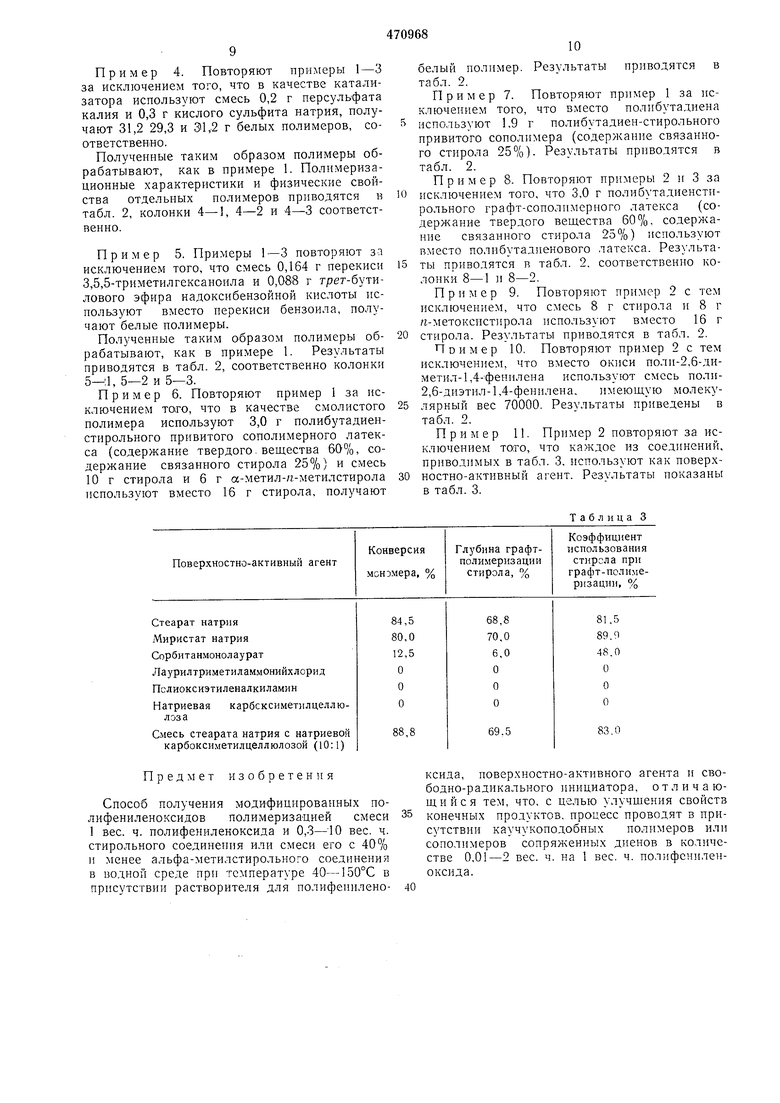

В табл. 1 дается сравнение физических свойств названного графт-полимера с данными смеси, приготовленной смешением в растворе 55,2 вес. ч. окиси полифенилена (л 0,65 дл/г в хлороформе нри 25°С) и 5,0 вес. ч. полибутадиена (оба соединения применялись и в указанной выше реакции) и 39,8 вес. ч. полистирола (мол. вес 270 000).

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИФЕНИЛЕНОКСИДОВ | 1971 |

|

SU305660A1 |

| Способ получения модифицированных полифениленоксидов | 1970 |

|

SU611592A3 |

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИМЕРА | 1970 |

|

SU272197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| Способ получения привитых сополимеров | 1973 |

|

SU712027A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1988 |

|

RU2033416C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

Испытываемые кусочки приготавливали вальцеванием при 220-230°С в течение 5 мин, а затем горячим прессованием при 220°С под давлением 100 кг/см в течение 10 мин.

Ударонрочность определялась в соответствии с JIS 6745 при 20°С. Точка размягчения по Вику измерялась согласно ASTM. . Испытание на растяжение осуществлялось согласно JIS 6745 при скорости растяжения 10 мм/мин/20°С.

Пример 2. Повторяют пример 1 за исключением того, что в качестве полибутадиена используют 2,6 г полибутадиенового латекса JSR 0700 (содержание твердого вещества 60%), получают 34,0 г белого полимера.

Полученный таким образом полимер обрабатывают, как Б примере 1. Характеристики полимеризации и физические свойства поли.мера .приводятся в табл. 3.

Пример 3. Повторяют пример 1 за исключением того, что 2,6 г полибутадиенового латекса (JSR0700, содержание твердого вещества 60%) добавляют к реакционной системе через 4 ч 30 мин с начала реакции нагревания, получают 31,7 г белого полимера.

Полученный таким образом полимер обрабатывают, как в примере 1. Полимеризационньге .характеристики и физические свойства полимера приводятся в табл. 2.

Пример 4. Повторяют примеры 1-3 за исключением того, что в качестве катализатора используют смесь 0,2 г персульфата калия и 0,3 г кислого сульфита натрия, получают 31,2 29,3 и 31,2 г белых полимеров, соответственно.

Полученные таким образом полимеры обрабатывают, как в примере 1. Полнмеризационные характеристики и физические свойства отдельных полимеров приводятся к табл. 2, колонки 4-1, 4-2 и 4-3 соответственно.

Пример 5. Примеры 1-3 повторяют за исключением того, что смесь 0,164 г перекиси 3,5,5-триметилгексаноила и 0,088 г трег-бутилового эфира надоксибензойной кислоты используют вместо перекиси бензоила, получают белые полимеры.

Полученные таким образом полимеры обрабатывают, как в примере 1. Результаты приводятся в табл. 2, соответственно колонки 5-;1, 5-2 и 5-3.

Пример 6. Повторяют пример 1 за исключением того, что в качестве смолистого полимера используют 3,0 г нолибутадиенстирольного привитого сополимерного латекса (содержание твердого. вещества 60%, содержание связанного стирола 25%) и смесь 10 г стирола и 6 г сс-метил-п-метилстирола используют вместо 16 г стирола, получают

10 Результаты приводятся в

оелыи полимер, табл. 2.

Пример 7. Повторяют пример 1 за исключением того, что вместо полибутадиена используют 1,9 г полибутадиен-стирольного привитого сополимера (содержание связанного стирола 25%). Результаты приводятся в табл. 2.

Пример 8. Повторяют примеры 2 и 3 за

исключением того, что 3,0 г полибутадиенстирольного графт-сополимерного латекса (содержание твердого вещества 60%. содержание связанного стирола 25%) используют вместо полибутадиенового латекса. Результаты приводятся в табл. 2, соответственно колонки 8-1 и 8-2.

Пример 9. Повторяют пример 2 с тем исключением, что смесь 8 г стирола и 8 г п-метоксистирола используют вместо 16 г

стирола. Результаты приводятся в табл. 2.

Поимер 10. Повторяют пример 2 с тем исключением, что вместо поли-2,6-диметил-1,4-фенилена используют смесь поли2,6-диэтил-1,4-фенилена, имеющую молекулярный вес 70000. Результаты приведены в табл. 2.

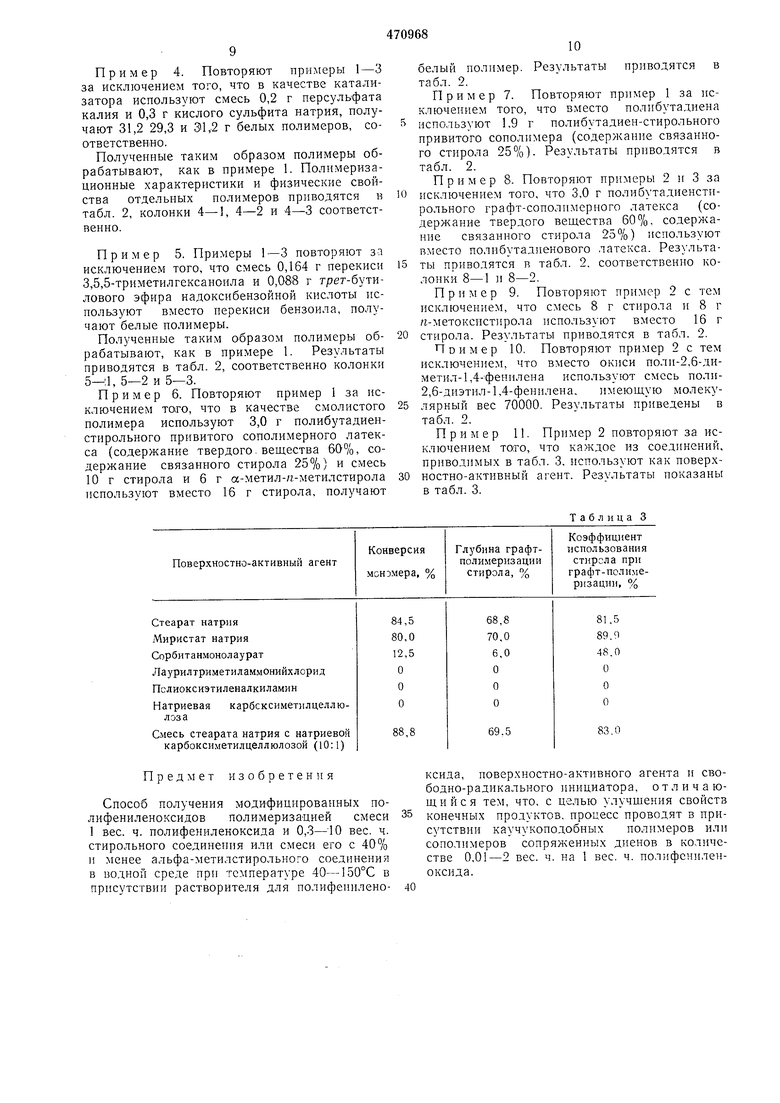

Пример 11. Пример 2 повторяют за исключением того, что каждое из соединений, приводимых в табл. 3. используют как поверхностно-активный агент. Результаты показаны в табл. 3.

Таблица 3

Авторы

Даты

1975-05-15—Публикация

1969-12-23—Подача