Целью изобретения является повышение качества металла слитка электрошлаковой выплавки.

Поставленная цель достигается тем, что в известном способе получения слитков, заключающемся в заливке и кристаллизации металла в изложнице под слоем жидкого шлака, обогреваемого нерасходуемыми электродами, при заливке в изложницу жидкий металл подвергают вакуумированию и одновременно рафинируют в столбе активного жидкого шлака, сообщаемого со слоем жидкого шлака в изложнице.

В процессе движения через вакуумную камеру в разреженной атмосфере происходит разрыв изнутри струи жидкого металла с раздроблением его на капли и удалением из него растворенных газов, а образующиеся при этом капли металла проходят через столб жидкого шлака и из металла удаляются растворенные примеси и неметаллические включения.

Для регулирования и обеспечения требуемой высоты столба жидкого шлака, в полости изложницы создают соответствующее разрежение.

Кроме того, целесообразно, для повышения интенсивности рафинирования металла и предотвращения охлаждения жидкого шлака в столбе, столб жидкого шлака обогревать, например, индуктором, охватывающим этот столб и подключенным к источнику питания.

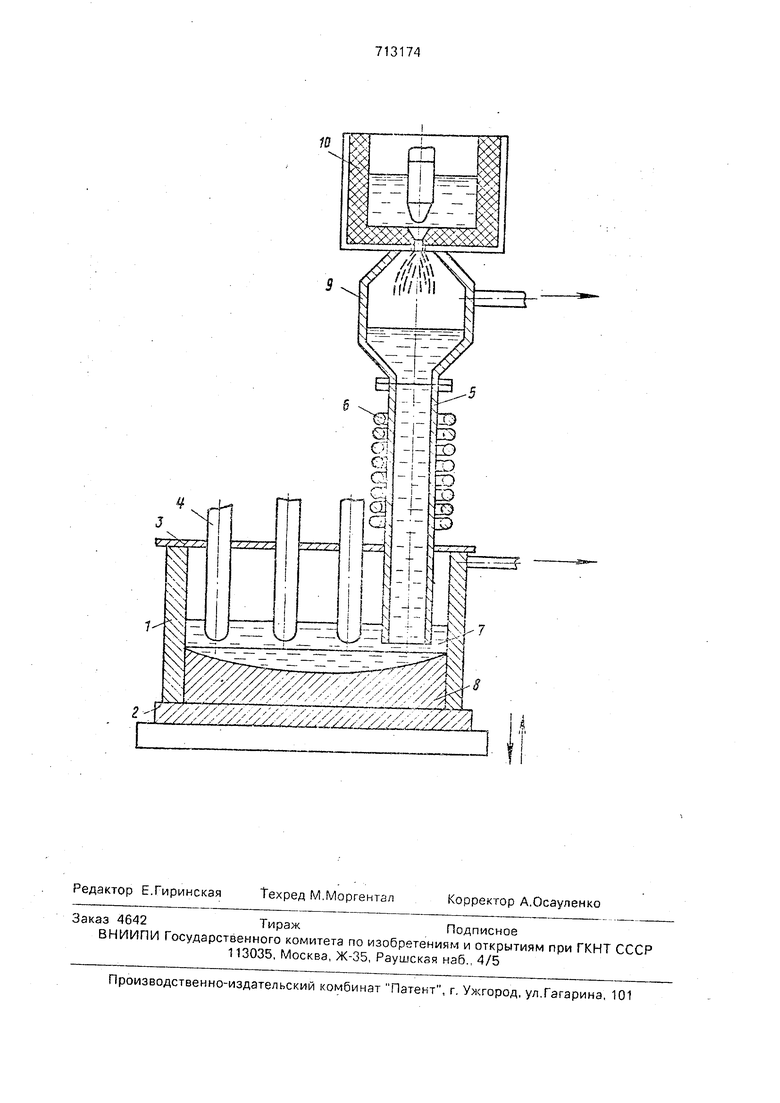

На чертеже изображен вид устройства, реализующего способ получения слитка.

. Устройство содержит изложницу 1 с поддоном 2 и герметичной крышкой 3 с отверстиями, в которых установлены нерасходуемые электроды 4. В одном из отверстий крышки 3 установлен шлаковый рукав 5, охваченный индуктором 6, подключенным к источнику питания. Нижней частью шлаковый рукав 5 входит в шлаковую ванну 7, которая обогревает получаемый слиток 8. Верхней частью шлаковый рукав 5 соединен

с вакуумной камерой 9, на которой установлен приемный ковш 10.

Способ осуществляют следующим образом.,

В изложницу 1 с поддоном 2 заливают

жидкий шлак 7, температура которого 16001750°С, затем устанавливают герметично крышку 3, в отверстия которой вводятся нерасходуемые электроды 4, а в одно из отверстий шлаковый рукав 5с вакуумной камерой 9м приемным ковшом 10, в котором находится жидкий металл с температурой 15001550°С. В камере 9 создают разрежение равное 1-5 мм,рт.ст., а в полости изложницы 1 создают разрежение 20-120 мм рт.ст., вследствие чего в шлаковом рукаве образуется столб жидкого шлака, сообщающийся со слоем жидкого шлака 7 в изложнице 1, при этом высота столба шлака равна 300400 мм, то есть находится на уровне толщины слоя шлака при электрошлаковом переплаве. Металл из приемного ковша 10 попадает в вакуумную камеру 9, где в разреженной атмосфере происходит разрыв

струи жидкого металла на мелкие капли, которые проходят через столб жидкого шлака, в шлаковом рукаве 5 рафинируются, после чего попадают в изложницу 1. При этом из металла удаляются растворенные примеси

и неметаллические включения. В процессе рафинирования столб жидкого шлака в шлаковом рукаве 5 обогревают индуктором так, чтобы температура шлака была на 50-300°С выше температуры плавления металла в течекие всего периода заливки металла, что обеспечивает высокую интенсивность рафинирования. Стекаемый в изложницу 1 металл кристаллизируется под слоем жидкого шлака 7, обогреваемого нерасходуемыми

электродами 4, вследствие чего получается слиток 8. Приэтом слиток 8 может вытягиваться перемещением поддона 2 вниз.

Применение способа позволяет значительно повысить качество металла получаемых слитков за счет предварительного рафинирования жидкого металла, поступающего на электрочистовой переплав.

ID

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой отливки слитков | 1971 |

|

SU341323A1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| Способ получения биметаллической заготовки | 1978 |

|

SU697253A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ОТЛИВКИ СЛИТКО|В" TCXiimittKA»w*6*M-Tt:i:AЛи/\ I i,Jl ; ^-"1 1_ _ .. . . ^Bi *f-^^t* л я' ' | 1965 |

|

SU168743A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В СТОЛБЕ ШЛАКА | 1973 |

|

SU373311A1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| Установка для порционной электрошлаковой отливки слитков | 1975 |

|

SU534098A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ, заключающийся в заливке и кристаллиза-ции металла в изложнице под слоем жидкого шлака, обогреваемого нерасходуемыми электродами, отличающийся тем, что, с целью повышения качества металла слитка, при заливке в изложницу жидкий металл подвергают вакуумированию и одновременно рафинируют в столбе жидкого шлака, сообщаемого со слоем жидкого шлака в изложнице.2.Способ по п.1,отличающийся тем, что, с целью регулирования высоты столба жидкого шлака, в полости изложницы создают разрежение.3.Способ по п. 1,отличающийся тем, что столб жидкого шлака обогревают индуктором.Изобретение относится к области специальной электрометаллургии, в частности к отливке слитков с электрошлаковым обогревом под слоем жидкого шлака.Известен способ получения слитков, заключающийся в заливке и кристаллизации металла в изложнице под слоем жидкого шлака, при котором температуру шлака поддерживают на 50-300°С выше температуры плавления металла в течение всего периода заливки и кристаллизации металла.Известен также способ получения слитков, заключающийся в послойной заливке и кристаллизации металла в изложнице под слоем жидкого шлака, обогреваемого нерасходуемыми электродами, при котором электроды в процессе обогрева возвратно- поступательно перемещают по вертикали с амплитудой колебания, равной 0,25-0,95 глубины шлаковой ванны,При получении слитков известными способами исходный металл, заливаемый в изложницу, берется обмчного качества, то есть выплавленный мартеновским или конвертерным методами. Поэтому при заливке такого металла струей из ковшэ в изложницу, он не достигает достаточно требуемой степени рафинирования. Это обуславливается тем, что жидкий металл заливают в изложницу сплошной струей через небольшой слой жидкого шлака, который обогревает с помощью нерасходуемых электродов поверхность получаемого слитка, обеспечивая его медленное и направленное затвердевание. Металл получаемого при этом слитка содержит растворенные примеси кислорода, серы, водорода, азота и неметаллические включения, что не обеспечивает высокого качества слитка.N4anJSыXI4^

| Авторское свидетельство СССР N; 363359, С 21 С 5/56, 1973 - непубликуемое.Авторское свидетельство СССР N; 443597, С 21 С 5/56, 1974 - непубликуемое. |

Авторы

Даты

1991-11-23—Публикация

1978-10-20—Подача