(54) СПОСОБ ЗАЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ

ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления поверхностного дефектного слоя металлических заготовок | 1988 |

|

SU1581524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Способ механической обработки с подогревом | 1975 |

|

SU860936A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| Способ механической обработки с подогревом и устройство для его осуществления | 1977 |

|

SU917912A2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ зачистки поверхности металлических заготовок | 1981 |

|

SU1024196A2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

Изобретение относится к метгшлургии и может быть использовано для зачистки поверхности металлических .слитков и заготовок.

По ОСНОВНСЯ-1У авт. св. 624742 известеи способ, в котором используется предварительный плазменный нагрев поверхностного слоя до его расплавления, а последующее снятие осуществляется после его остывания до тем- перату 1000-1300« С.

Однако повышение температуры срезаемого металла изменяет его механические свойства, снижает твердость, прочность и повымает пластичность, что способствует повышению оЛрабатыв емости материала. В этом случае вол4шое значение имеет время, за которое- подогревается срезаемый слбй, так как оно определяет производительность процесса.

Поверхность слитков жаропрочных сплавов покрыта литейной коркой, которая обогащена легколетучими компонентами (марганцем, алюминием, титаном и др.) и имеет дефектную макроструктуру, поражена оспинами, рыхлотгцши, газовьпии раковинами, крупными вкраплениями экзогенных неметаллических включений. На поверхности заготовок , ввиду низкой пластичности жаропрочных сплавов, наблюдаются трещины, отслоения, рванины и т. п. Все это приводит к тому, что обрабатывать поверхность металла даже с подогревом чрезвычайно трудно. Поверхностный слой, слитка нагревается до температуры плавления крайне медленно (3-

0 5 мин). Это обусловлено дефектами литейной корки, которые резко снижают теплопроводность материала. Кроме того, непосредственный нагрев заготовки открытым плазменным-факелом, кото5pbffl по условиям процесса нгисодится вблизи режущего инструмента, способствует нежелательному его нагреву, что отрицательно сказывается на-его стойкости.

0

дополнительного изобретения является уменыаение времени прогрева поверхностного слоя заготовки и повышение стойкости режуиего инструмента.

5

Это достигается тем, что высококонцентрированный источник тепла раз метают под углом 90 - Ч к продольной оси слитка, где f - главный угол резца в плане, и направляют его на

наружную половину толщины снимаемого слоя.

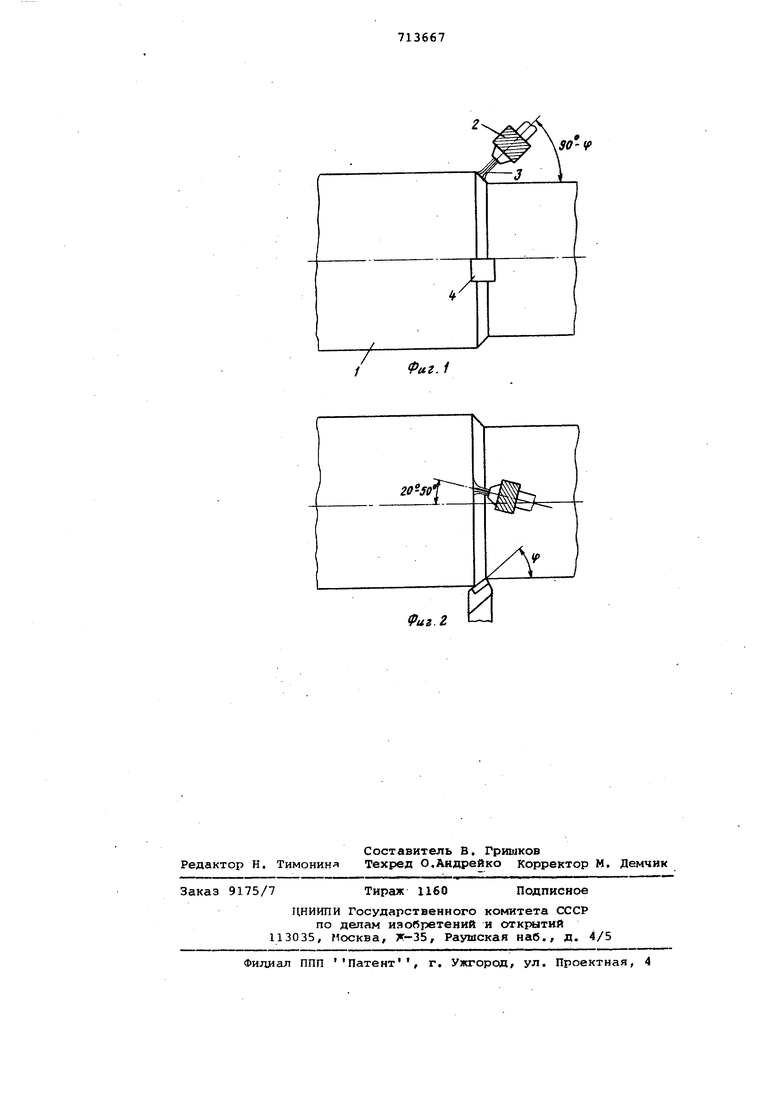

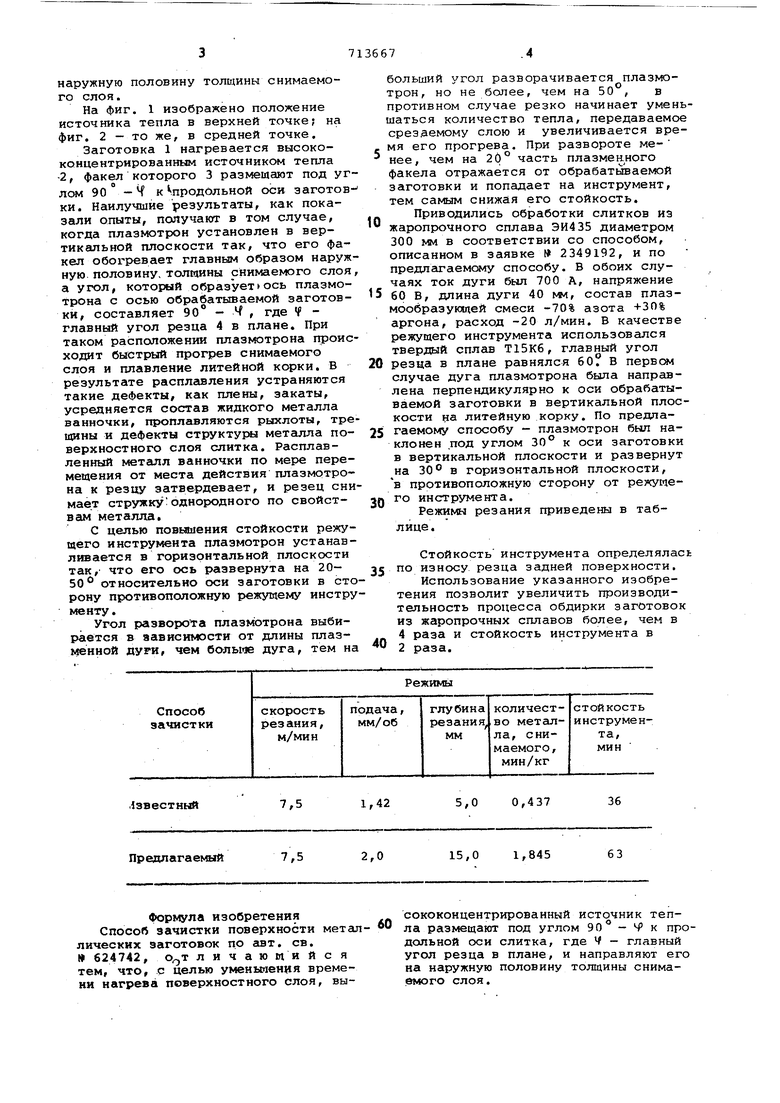

На фиг. 1 изображено положение источника тепла в верхней точке; на фиг. 2 - то же, в средней точке.

Заготовка 1 нагревается высококонцентрированным источником тепла -2, факел которого 3 размещают под углом 90° -Ч к пpoдйльнoй оси заготов-ки. Наилучшие результаты, как показали опыты, получают в том случае, когда плазмотрон установлен в вертикальной плоскости так, что его факел обогревает главным образом наружную половину, толщины снимаемого слоя, а угол, который образуетюсь плазмотрона с осью обрабатываемой заготовки, составляет 90 - , где главный угол резца 4 в плане. При таком расположении плазмотрона происходит быстрый прогрев снимаемого слоя и плавление литейной корки. В результате расплгшления устраняются такие дефекты, как плены, закаты, усредняется состав жидкого металла ванночки, проплавляются рыхлоты, трещины и дефекты структур метгшла поверхностного слоя слитка. Расплавленный металл ванночки по мере перемещения от места действия плазмотрона к резцу затвердевает, и резец снимает стружкуоднородного по свойствам металла.

С целью повышения стойкости режущего инструмента плазмотрон устанавливается в горизонтальной плоскости так, что его ось развернута на 2050 относительно оси заготовки в сторону противоположную режущему инструменту.

Угол разворота плазмотрона выбирается в зависимости от длины плаз 4eннoй дуги, чем болыче дуга, тем на

7,5

.{звестный

7,5

Предлагаемый

Формула изобретения Способ зачистки поверхности метал лических заготовок по авт. св. 624742, личаютийся тем, что, с целью уменылення времени нагрева поверхностного слоя, выбольший угол разворачивается плазмотрон, но не более, чем на , в противном случае резко начинает уменьшаться количество тепла, передаваемое срездемому слою и увеличивается время его прогрева. При развороте менее, чем на 20° часть плазменного факела отражается от обрабат аемой заготовки и попадает на инструмент, тем самым снижая его стойкость.

Приводились обработки слитков из жаропрочного сплава ЭИ435 диаметром 300 мм в соответствии со способом, описанном в заявке 2349192, и по предлагаеметлу способу. В обоих случаях ток дуги был 700 А, напряжение

5 60 В, длина дуги 40 мм, состав плазмообразуюсдей смеси -70% азота +30% аргона, расход -20 л/мин. В качестве режущего инструмента использовался твердый сплав Т15К6, главный угол

0 резца в плане равнялся 60 В первсм случае дуга плазмотрона была направлена перпендикулярно к оси обрабатываемой заготовки в вертикальной плоскости на литейную корку. По предла5 гаемому способу - плазмотрон был наклонен .под углом 30° к оси заготовки в вертикальной плоскости и развернут на 30 в горизонтальной плоскости, в противоположную сторону от режущеQ го инструмента.

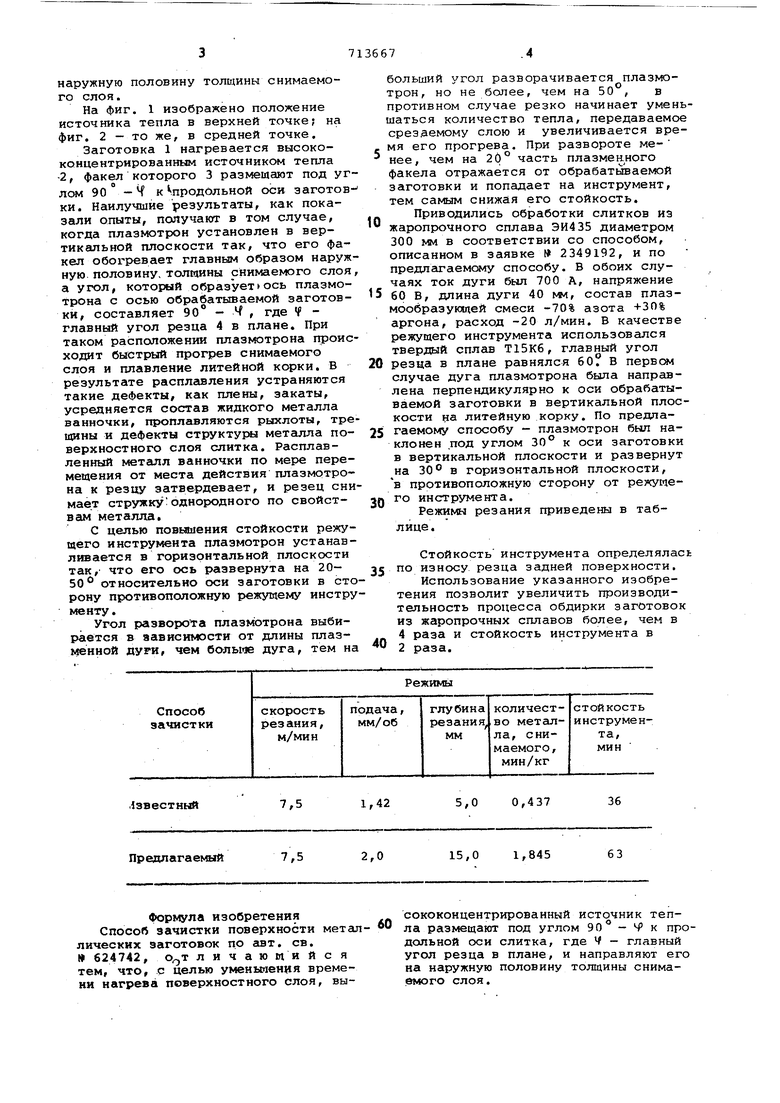

Режимы резания приведены в таблице.

Стойкость инструмента определялась по износу резца задней поверхности.

Использование указанного изобретения позволит увеличить производительность процесса обдирки заготовок из жаропрочных сплавов более, чем в 4 раза и стойкость инструмента в 2 раза.

5,0

0,437

36

1,42

15,01,845

63

сококонцентрированный источник л а размещают под углом 90° - Ч к продольной оси слитка, где f - главный угол резца в плане, и направляют его на наружную половину толщины снимаемого слоя.

30-Ч

PuZ. 1

Фиг. г

Авторы

Даты

1980-02-05—Публикация

1977-12-05—Подача