(5А) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОДОГРЕВОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-механической обработки | 1977 |

|

SU691243A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| Способ механической обработки с подогревом | 1975 |

|

SU860936A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ АУСТЕНИТНОГО КЛАССА С ДРОБЛЕНИЕМ СТРУЖКИ | 2023 |

|

RU2804202C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

I

Изобретение относится к области механической обработки подогревом и удалением припуска с помощью плазменной дуги и резца.

Известен способ механической обработки с подогревом, согласно которому на поверхности, резания плазмотроном наносится канавка, глубина которой не превышает О ,9 от величин1 1 подачи. Нагрев снимаемого припуска и.его частичное удаление с помощью плазмотрона позволяют снизить усилия резания и за счет этого повысить производительность процесса обработкиГП.

Однако при резании труднообрабатываемых сталей и сплавов-достигаемого снижения усилия резания недостаточно и поэтому производительность процесса обработкитруднообрабатываемых материалов остается низкой .

Для осуществления указанного способа применяют плазмотрон и обычный резец с непрерывной режущей кромкой , которая может быть образована несколькими, например двумя, режущими пластинами , установленными на державке резца без зазора между собой. .

Режущая кромка работает в режиме несвободного резания .

Цель изобретения - повышение производительности обработки труднообрабатываемых, например жаропрочных и жаростойких, сталей и сплавов.

Для этого на поверхности резания плазмотроном образуют канавку, глубина которой,превышает подачу на оборот или проход не менее, чем в 1,2 раза, и располагают ее так, чтобы ширина поверхности резания обработанной поверхностью и канавкой составляла не более 0,8 от ширины поверхности резания между обрабатываемой поверхностью и той же канавкой .

39

Выполнение этих условий позволяет снизить усилия резания и, следовательно, повысить производительность обработки труднообрабатываемы материалов за счет того, что, вопервых, часть припуска удаляется плазмотроном и, во-вторых, часть припуска снимается резцом в условия свободного резания.

Предложенный способ позволяет применить резец с главной режущей кромкой, образованной двумя режущими пластинами , установленными на державке с зазором между собой. Величина этого зазора не должна превышать 0,7 от ширины канавки, образованной плазмотроном на поверхности резания. Режущая пластина, удаляюща припуск, прйлегающий к обрабатываемой поверхности, работает в условиях свободного резания.

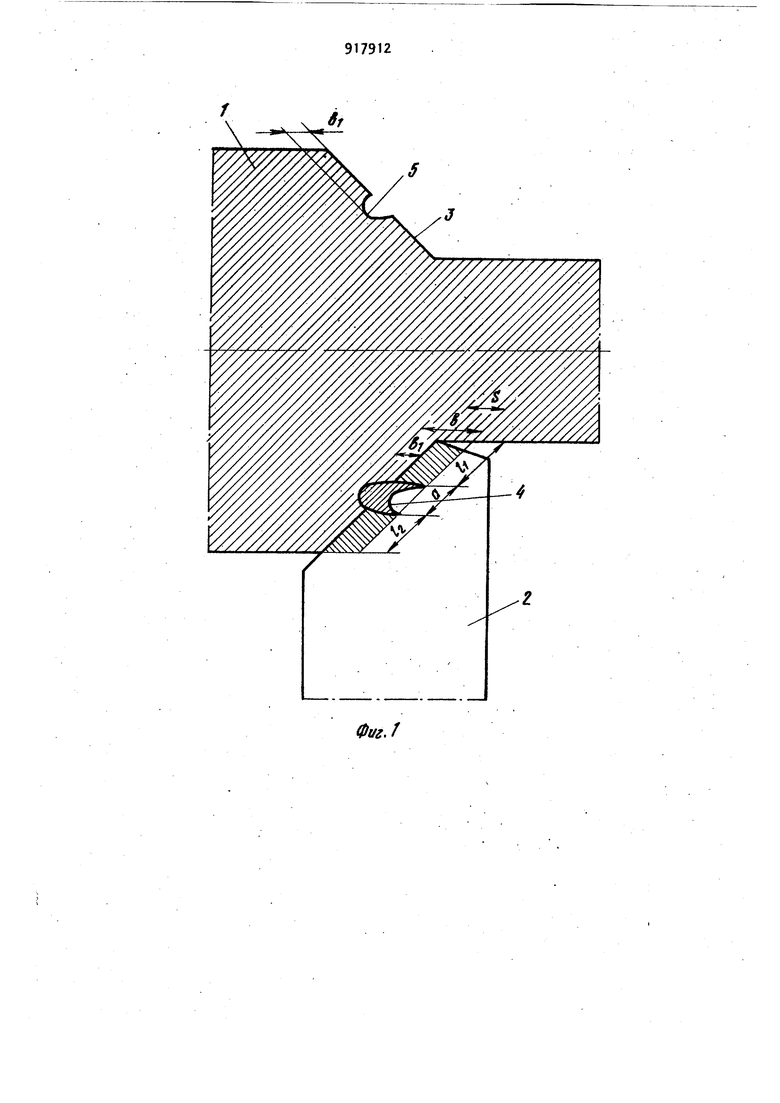

На фиг. 1 представлена схема удаления припуска предлагаемым способом; на фиг. 2 - схема расположения пластин на державке резца, реализующего предлагаемый способ.

Предлагаемый способ осуществляется следующим образом.

Перед резцом на поверхности резания с помощью плазмотрона образуют канавку, глубина которой to превышает подачу на оборот или проход 5 не менее чем в 1,2 раза (1,2).

Поверхность резания делится канавкой на две части так, что ширина поверхности резания между обработанной поверхностью и канавкой 6 составляет не более О ,8 от ширины поверхности резания Efj между обработанной поверхностью и той же канавкой (Р 0,.) .

Расположение канавки на поверхности резания определяется во-первых, тем, что усилия на часть резца, прилегающую к вершине и работающую в режиме несвободного резания , всегда больше, чем на другую часть, работающую в режиме свободного резания, и во-вторых тем, что необходимо подвести тепло и нагреть металл срезаемый вершиной резца, где теплоотвод существенно больше, чем в металле, прилегающем в обрабатываемой поверхности.

Процесс удаления припуска распа.дается на три независимые операции. Первая по времени - образование на поверхности резания канавки, глубин

9124

которой превышает подачу на оборот или проход.

Две другие операции происходят одновременно. Во-первых, удаление 5 части металла, прилегающей к обработанной поверхности с помощью резца. При этом удаляется нагретый теплом, введенным через канавку, металл. Во-вторых удаление резцом части металла, прилегающей к обрабатываемой поверхности. Обычно этот металл является литой или кованой коркой с неметаллическими включениями, трещинами и рванинами. На

15 поверхности резания после резца, остается канавка, которая попадает при следующем обороте или проходе под воздействие плазмотрона, углубляющего ее до глубины, превышающей

20 подачу. За счет выбора режима работы плазмотрона, скорости перемещения обрабатываемой детали и углов , под которыми плазмотрон расположен относительно поверхности резания, процесс ведется так, чтобы глубина канавки, остающейся на поверхности резания после резца, оставалась постоянной асе время протекания процесса, а положение канавки на поверхности.

е резания относительно обработанной поверхности неизменным.

На фиг. 1 показано в качестве примера сечение обрабатываемой на токарном станке детали 1 передней плоскостью резца 2. С помощью плазмотрона на поверхности резания 3 образована канавка , глубиной t) и шириной d , которая делит поверхность резания на две части. При этом глуjj бина канавки Ъ превышает подачу на оборот S не менее, чем в 1,2 раза.

Ширина поверхности резания между обработанной поверхностью и краем канавки Й составляет не более О ,8 от ширины поверхности резания между обрабатываемой поверхностью и другим краем канавки б. На поверхности резания после резца остается канавка 5 глубиной Ь.,.

Для реализации предлагаемого способа может быть применен не только обычный, но и специальный резец, представляющий собой устройство из державки с закреплёнными на ней двумя пластинами так, что главная режущая кромка образованного ими резца разорвана на ширину h , составляющую не менее 0,7 о ширины канавки на поверхности резания а (Vi 0,7) .Материал пластин может быть различным главный угол в плане одной пластины может отличаться от главного угла в плане другой пластины. Углы резания обеих пластин могут быть различны и выбраны в зависимости от отрабатываемого материала, скоростей резания и режима работы плазмотрона На фиг. 2 показан вариант токарного проходного резца для реализации предлагаемого способа обработки На державке 2 закреплены пластины 6 и 7f каждая из которых имеет свой главный угол в плане Ч и -fn. Пластину установлены между собой с зазором, величина которого не пре вышает 0,7 от ширины канавки, образованной плазмотроном на поверхности резания. Формула изобретения . 1.. Способ механической обработки с подогревом по авт. св. tf 860936, отличающийся тем, что, с целью повышения произво дительности процесса и стойкости ре цов за счет уменьшения усилий резан канавку образуют с г/1убиной, превЫшающей величину подачи на один оборот или проход не менее,чем в 1,2 раза и располагают ее так, чтобы ширина поверхности резаний между обработанной поверхностью и канавкой составляля не более О ,8 ширины поверхности резания между обрабатываемой поверхностью и той же канавкой. 2.Устройство для механической обработки с подогревом для осуществления способа по п. 1, содержащее резец, на державке которого закреплены две режущие пластины, .отличающееся тем. что пластины установлены между собой с зазором, величина которого не превышает 0,7 от ширины канавки, образованной плазмотроном на поверхности резания. 3.Устройство по п. 2, от л ичающееся тем, что пластины изготовлены из различных материалов. Ц. Устройство по п. 2, отличающееся тем, что пластины резца имеют различные главные углы в плане. 5. Устройство по п. 2, отличающееся тем, что углы резания обоих пластин различны. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 860936, кл. В 23 В 1/00, 1975 (прототип)..

Фиг

Авторы

Даты

1982-04-07—Публикация

1977-04-25—Подача