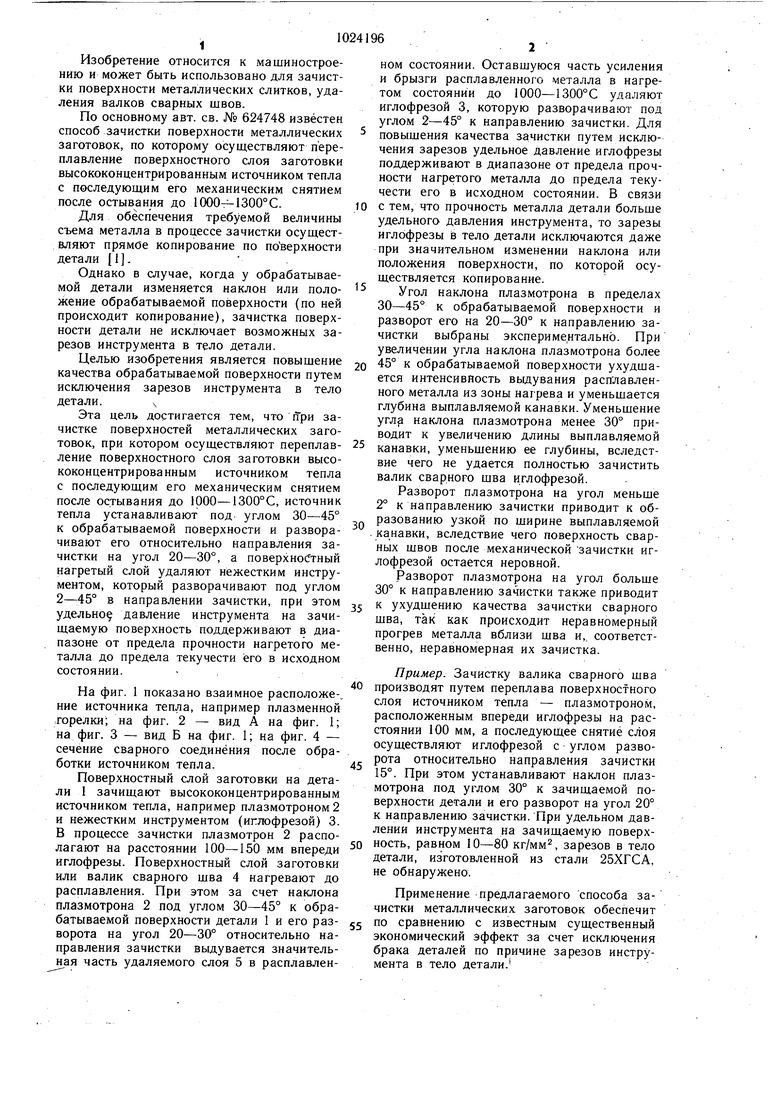

Изобретение относится к машиностроению и может быть использовано для зачистки поверхности металлических слитков, удаления валков сварных швов. По основному авт. св. № 624748 известен способ зачистки поверхности металлических заготовок, по которому осуществляют переплавление поверхностного слоя заготовки высококонцентрированным источником тепла с последуюш,им его механическим снятием после остывания до 1000-: 1300°С. Для обеспечения требуемой величины съема металла в процессе зачистки осуществляют прямое копирование по поверхности детали 1. Однако в случае, когда у обрабатываемой детали изменяется наклон или положение обрабатываемой поверхности (по ней происходит копирование), зачистка поверхности детали не исключает возможных зарезов инструмента в тело детали. Целью изобретения является повышение качества обрабатываемой поверхности путем исключения зарезов инструмента в тело детали.ч. Эта цель достигается тем, что гГри зачистке поверхностей металлических заготовок, при котором осушествляют переплавление поверхностного слоя заготовки высококонцентрированным источником тепла с последующим его механическим снятием после остывания до 1000-1300°С, источник тепла устанавливают под углом 30-45° к обрабатываемой поверхности и разворачивают его относительно направления зачистки на угол 20-30°, а поверхносГтный нагретый слой удаляют нежестким инструментом, который разворачивают под углом 2-45° в направлении зачистки, при этом удельно давление инструмента на зачищаемую поверхность поддерживают в диапазоне от предела прочности нагретого металла до предела текучести его в исходном состоянии.. На фиг. 1 показано взаимное расположе-, ние источника тепла, например плазменной торелки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение сварного соединения после обработки источником тепла. Поверхностный слой заготовки на детали 1 зачищают высококонцентрированным источником тепла, например плазмотроном 2 и нежестким инструментом (иплофрезой) 3. В процессе зачистки плазмотрон 2 располагГк; на ра7с;;я;Ги loO-TsS мм иглофрезы. Поверхностный слой заготовки или валик сварного щва 4 нагревают до расплавления. При этом за счет наклона плазмотрона 2 под углом 30-45° к обрабатываемой поверхности детали 1 и его разворота на угол 20-30° относительно направления зачистки выдувается значительная часть удаляемого слоя 5 в расплавленном состоянии. Оставшуюся часть усиления и брызги расплавленного металла в нагретом состоянии до 1000-1300°С удаляют иглофрезой 3, которую разворачивают под углом 2-45° к направлению зачистки. Для повышения качества зачистки путем исключения зарезов удельное давление иглофрезы поддерживают в диапазоне от предела прочности нагретого металла до предела текучести его в исходном состоянии. В связи с тем, что прочность металла детали больше удельного давления инструмента, то зарезы иглофрезы is тело детали исключаются даже при значительном изменении наклона или положения поверхности, по которой осуществляется копирование. Угол наклона плазмотрона в пределах 30-45° к обрабатываемой поверхности и разворот его на 20-30° к направлению зачистки выбраны экспериментально. При увеличении угла наклона плазмотрона более 45° к обрабатываемой поверхности ухудшается интенсивность вьщувания расплавленного металла из зоны нагрева и уменьшается глубина выплавляемой канавки. Уменьшение угла наклона плазмотрона менее 30° приводит к увеличению длины выплавляемой канавки, уменьшению ее глубины, вследствие чего не удается полностью зачистить валик сварного шва иглофрезой. Разворот плазмотрона на угол меньше 2° к направлению зачистки приводит к образованию узкой по ширине выплавляемой канавки, вследствие чего поверхность сварных швов после механической зачистки иглофрезой остается неровной. Разворот плазмотрона на угол больше 30° к направлению зачистки также приводит к ухудшению качества зачистки сварного шва, так как происходит неравномерный прогрев металла вблизи шва и„ соответственно, неравномерная их зачистка. Пример. Зачистку валика сварного шва производят путем переплава поверхностного слоя источником тепла - плазмотроном, расположенным впереди иглофрезы на расстоянии 100 мм, а последующее снятие слоя осуществляют иглофрезой с углом разворота относительно направления зачистки 15°. При этом устанавливают наклон плазмотрона под углом 30° к зачищаемой поверхности детали и его разворот на угол 20° к направлению зачистки. При удельном давлении инструмента на зачищаемую поверх«ость, равном 10-80 кг/мм зарезов в тело изготовленной из стали 25ХГСА, не обнаружено. Применение предлагаемого способа зачистки металлических заготовок обеспечит по сравнению с известным существенный экономический эффект за счет исключения брака деталей по причине зарезов инструмента в тело детали.

ВидА

НапраЗленае поЭачи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зачистки поверхности металлических заготовок | 1977 |

|

SU713667A2 |

| Устройство для зачистки кромок обечаек | 1990 |

|

SU1738611A1 |

| Способ иглофрезерной зачистки цилиндрических деталей | 1990 |

|

SU1726065A1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| Устройство для зачистки сварных швов | 1983 |

|

SU1146139A1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| Способ поверхностной очистки круглых изделий | 1981 |

|

SU995955A1 |

| Способ токарной обработки нежестких деталей | 1988 |

|

SU1604501A1 |

| Устройство для зачистки поверхностей | 1988 |

|

SU1532103A1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

СПОСОБ ЗАЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК по авт. св. № 624748, отличающийся тем, что, с целью повышения качества обрабатываемой поверхиости путем исключения зарезов инструмента в тело детали, источник тепла устанавливают под углом 30-45° к обрабатываемой поверхности и разворачивают его относительно направления зачистки на угол 20-30°, а поверхностный нагретый слой удаляют нежестким инструментом, который разворачивают под углом 2-45° в направлений зачистки, при этом удельное давление инструмента на зачищаемую поверхность поддерживают в диапазоне от предела прочности нагретого металла до предела текучести его в исходном состоянии. (Л (49 4 О5

Фт.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ зачистки поверхности металлических заготовок | 1976 |

|

SU624748A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1981-09-04—Подача