Изобретение относится к технике электродугового испарения металлов в вакууме, в частности к устройствам для электродугового испарения легкоплавких металлов, и может быть использовано для нанесения коррозионностойких, декоративных и других покрытий методом осаждения из металлической плазмы.

Известно устройство для электродугового испарения, содержащее вакуумную камеру, охлаждаемый катод из испаряемого металла, анод, систему возбуждения дуги, источник питания и средства для удержания катодного пятна на испаряемой поверхности катода.

Недостатком устройства является низкая производительность процесса испарения, т.к. практически вся энергия, выделяемая в дуге, отводится в электроды теплопроводностью, а на осуществление процесса испарения затрачивается лишь небольшая часть (единицы процентов) энергии, выделяемой на катоде. Кроме того, при работе устройства с поверхности катода происходит выброс большого количества частиц и капель его материала, обусловленный катодными процессами электрической дуги в вакууме.

Из известных технических решений наиболее близким к изобретению по технической сущности и достигаемому результату является электродуговой испаритель металлов, содержащий узел расплавления наносимого материала, полый электрод с узлом подачи материала покрытия в зону дугового разряда, выполненный в виде стакана, и кольцевой электрод.

Недостатками такого устройства являются необходимость одновременного расплавления всего наносимого материала, низкий КПД нагрева этого материала и значительные теплопотери, что снижает производительность процесса испарения. При этом имеющиеся в наносимом материале примеси, например легирующие, вследствие ликвации по удельному весу поступают в зону дугового разряда неравномерно, в результате чего осаждаемые покрытия неоднородны по составу и имеют нестабильные свойства. Кроме того, расплавленный наносимый материал необходимо непрерывно принудительно подавать в зону дугового разряда, что усложняет конструкцию испарителя.

Целью изобретения является повышение производительности процесса испарения и качества покрытий.

Поставленная цель достигается тем, что в электродуговом испарителе металлов, содержащем узел расплавления наносимого материала, полый электрод с узлом подачи материала покрытия в зону дугового разряда, выполненный в виде стакана, и кольцевой электрод, узел расплавления наносимого материала снабжен стержневым электродом из испаряемого материала, выполненным с возможностью возвратно-поступательного перемещения относительно полого электрода, причем один его конец размещен в полости полого электрода.

При этом на внешней боковой поверхности стакана выполнены пазы, служащие для подачи материала покрытия в зону дугового разряда. Стакан помещен внутри кожуха, охватывающего его боковую поверхность.

Узел подачи материала покрытия в зону дугового разряда может быть выполнен в виде капиллярных отверстий в основании стакана.

Стакан целесообразно выполнять в виде конуса, обращенного вершиной к кольцевому электроду.

Предпочтительно, чтобы полый электрод являлся катодом, а стержневой и кольцевой электроды - анодами.

Такое выполнение устройства позволяет осуществлять плавление наносимого материала внутри полости полого электрода при помощи вспомогательной электрической дуги, причем одновременно плавится не весь материал, а лишь небольшое его количество, благодаря чему снижаются теплопотери, а к узлу расплавления наносимого материала необходимо подводить значительно меньшую электрическую мощность. Это повышает производительность процесса испарения. При горении вспомогательной дуги между стержневым электродом и образующимся на дне полого электрода расплавленным наносимым материалом осуществляется непрерывное перемешивание расплава и тем самым повышается однородность состава наносимых покрытий. Упрощение конструкции испарителя достигнуто путем использования автоматической подачи расплавленного наносимого материала в зоне испарения под действием силы тяжести.

Выполнение полого электрода в виде сужающегося к основанию конического стакана позволяет нагревать внешнюю рабочую поверхность этого электрода до требуемой температуры при меньшей силе тока основной дуги, а внутри широкой верхней части стакана расстояние между ним и стержневым электродом превышает расстояние между стержневым электродом и расплавом, что уменьшает вероятность переброса вспомогательной дуги на стенки стакана и их эрозию.

Полярность электродов, при которой на полый электрод подан отрицательный потенциал, а на стержневой электрод - положительный, позволяет повысить интенсивность перемешивания расплавленного наносимого материала, а подача положительного потенциала на кольцевой электрод приводит к увеличению скорости и степени ионизации испускаемой из испарителя плазменной струи, что приводит к повышению адгезионных свойств наносимых покрытий и получению беспористых пленок минимально возможных толщин. Кроме того, одинаковая полярность кольцевого и стержневого электродов позволяет питать обе дуги от одного стандартного источника питания, например многопостового сварочного генератора или выпрямителя.

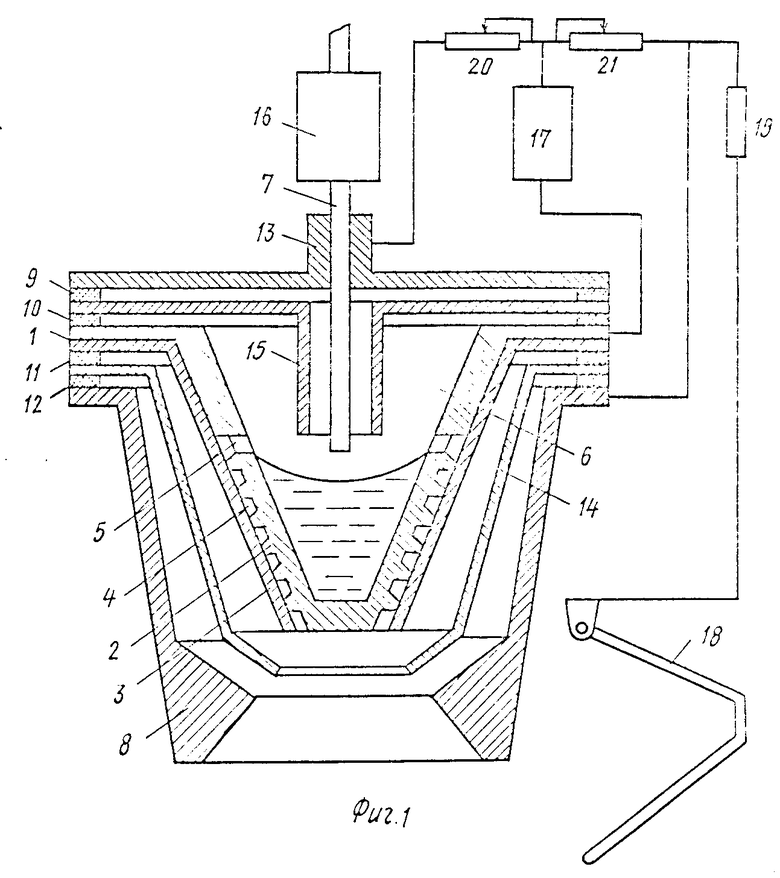

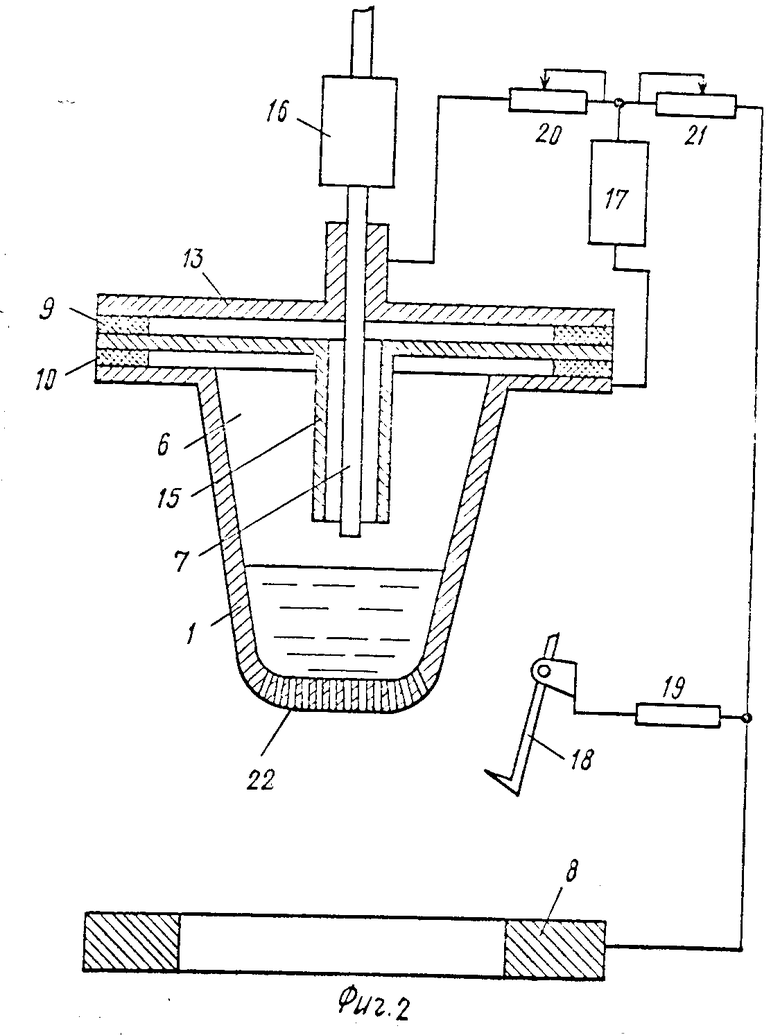

На фиг.1 показан электродуговой испаритель с узлом подачи материла покрытия в зону дугового разряда, выполненным в виде пазов на внешней боковой поверхности стакана и охватывающего стакан кожуха; на фиг.2 - электродуговой испаритель с узлом подачи материала покрытия в зону дугового разряда, выполненным в виде капиллярных отверстий в основании стакана.

Электродуговой испаритель, показанный на фиг.1, содержит полый электрод 1, состоящий из стакана 2 и кожуха 3, плотно охватывающего стакан.

На внешней боковой поверхности стакана выполнены пазы, образующие вместе с внутренней поверхностью кожуха шнековый тракт 4, на уровне верхнего витка которого в стакане выполнены сквозные отверстия 5, соединяющие начало шнекового тракта с электродной полостью 6.

Соосно электроду 1 расположен стержневой электрод 7 из испаряемого металла (например, электродной проволоки), выполненный с возможностью возвратно-поступательного перемещения относительно полого электрода. Один конец электрода 7 размещен в полости 6 электрода 1. Ниже уровня торца электрода 1 смонтирован кольцевой электрод 8 (тугоплавкий или медный водоохлаждаемый).

Между электродами 1 и 7, а также между электродами 1 и 8 смонтированы изолирующие муфты, состоящие из изоляторных колец 9, 10 и 11, 12, на которых укреплены токопроводящее кольцо 13 и нейтральные экраны 14 и 15, предназначенные для стабилизации дуги на торцах электродов 1 и 7.

Устройство содержит также механизм 16 подачи электрода 7, источник питания 17 и систему возбуждения дуги между электродами 1 и 8, состоящую, например, из поджигающего электрода 18 и резистора 19, предназначенного для ограничения величины тока поджигающей дуги.

Балластный реостат 20 служит для ограничения величины тока дуги между электродами 1 и 7, а реостат 21 - для ограничения силы тока дуги между электродами 1 и 8. Целесообразно соединять электрод 1 с отрицательным полюсом источника питания 17, а электроды 7 и 8 - с положительным.

В испарителе, показанном на фиг.2 в основании электрода 1 выполнены капиллярные отверстия 22.

Электродуговой испаритель металлов работает следующим образом.

Внутри полости 6 возбуждается электрическая дуга между электродом 1 и электродом 7, который по мере расходования подается внутрь этой полости при помощи механизма подачи 16. Возбуждение дуги осуществляется методом разведения контактов путем кратковременного реверсирования подачи электрода 7. С помощью этой дуги осуществляется плавление материала электрода 7 и перенос этого материала в форме капель на электрод 1. В результате на дне полости 6 образуется ванна расплавленного металла, и в дальнейшем дуга горит между электродом 7 и расплавом. При этом перемещающаяся по поверхности расплава дуга интенсивно перемешивает металл.

После того, как уровень расплава сравняется с уровнем сквозных отверстий 5, соединяющих полость 6 с началом шнекового тракта 4, расплавленный металл начинает поступать в шнековый тракт и стекает по нему вниз под действием силы тяжести. В этот момент между внешней поверхностью электрода 1 и электродом 8 возбуждается вторая электрическая дуга путем кратковременного контакта поджигающего электрода 18 с электродом 1 и последующего разведения контактов. Образующаяся при этом поджигающая дуга между электродами 1 и 18 сама гаснет после зажигания основной дуги между электродами 1 и 8 и отведения электрода 18 за электрод 8.

Вторая дуга раскаляет нижние части стакана 2 и кожуха 3. В результате протекающий по шнековому тракту 4 расплавленный металл испаряется и поступает во второй дуговой промежуток в паровом состоянии. Здесь пары испаряемого металла ионизируются, и движение их ускоряется в направлении поверхности конденсации. Испарение расплавленного легкоплавкого металла охлаждает электрод 1 и предохраняет его от перегрева.

При работе электродугового испарителя (фиг.2) с помощью дуги, горящей между электродами 1 и 8, осуществляется испарение расплавленного металла, поступающего в нее из первого дугового промежутка по капиллярным отверстиям 22, а также ионизация парового потока и ускорение его в направлении поверхности конденсации. Испарение металла из капиллярных отверстий 22 охлаждает электрод 1 и препятствует его перегреву и проплавлению второй дугой.

В процессе работы испарителя скорость подачи электрода 7 и величину тока внутренней вспомогательной дуги поддерживают такими, при которых обеспечивается постоянство дугового промежутка между электродом 7 и поверхностью расплава, а значение величины тока внешней дуги выбирают из условия равенства скорости испарения расплавленного металла и скорости его поступления в зону испарения (шнековый тракт 4 или капиллярные отверстия 22), так как только при этом условии полностью исключается капельная фракция в испаренном потоке и эрозия электрода 1 в дуге. Регулировку величины тока разрядов осуществляют путем изменения сопротивления реостатов 20 и 21, а скорость подачи стержневого электрода варьируют, изменяя скорость вращения двигателя механизма подачи (на чертеже не показан).

Использование предлагаемого электродугового испарителя металлов позволяет повысить производительность процесса испарения и уменьшить теплопотери при нагреве испаряемого материала. В результате снижается нагрев деталей внутри вакуумной камеры и, следовательно, уменьшается их газовыделение и улучшаются вакуумные условия. Кроме того, в потоке испаренного материала отсутствуют капли и микрочастицы материала электродов, причем повышается однородность состава этого потока, что позволяет улучшить качество осаждаемых покрытий. При этом конструкция испарителя упрощена и надежность его работы повышена.

Возможность испарения практически неограниченного количества металла и работы испарителя в автоматическом режиме позволяет использовать его в автоматических установках непрерывного действия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1987 |

|

SU1505064A2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1977 |

|

SU663198A1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2339734C2 |

| Электродуговой испаритель | 1978 |

|

SU678735A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| РЕЛЬСОВЫЙ ПЛАЗМАТРОН ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2124069C1 |

| Плазменный испаритель | 1990 |

|

SU1832131A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С СОСТАВНЫМ ВРАЩАЮЩИМСЯ КАТОДОМ | 2009 |

|

RU2420608C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Обзоры по электронной технике, серия "Микроэлектроника", вып.8 (269), ч.2, с.40-42 | |||

| Электроника | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1994-12-15—Публикация

1977-06-15—Подача