(54) ОБКАТОЧНЫЙ РЕЗЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Обкаточный резец | 1991 |

|

SU1797531A3 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| УСТРОЙСТВО ДЛЯ ЗУБОТОЧЕНИЯ | 2012 |

|

RU2611584C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВКИ СНЯТИЕМ СТРУЖКИ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2602580C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2392096C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Головка зубодолбежная для кругового контурного строгания | 1983 |

|

SU1117159A1 |

| Способ нарезания цилиндрических зубчатых колес | 1985 |

|

SU1286358A1 |

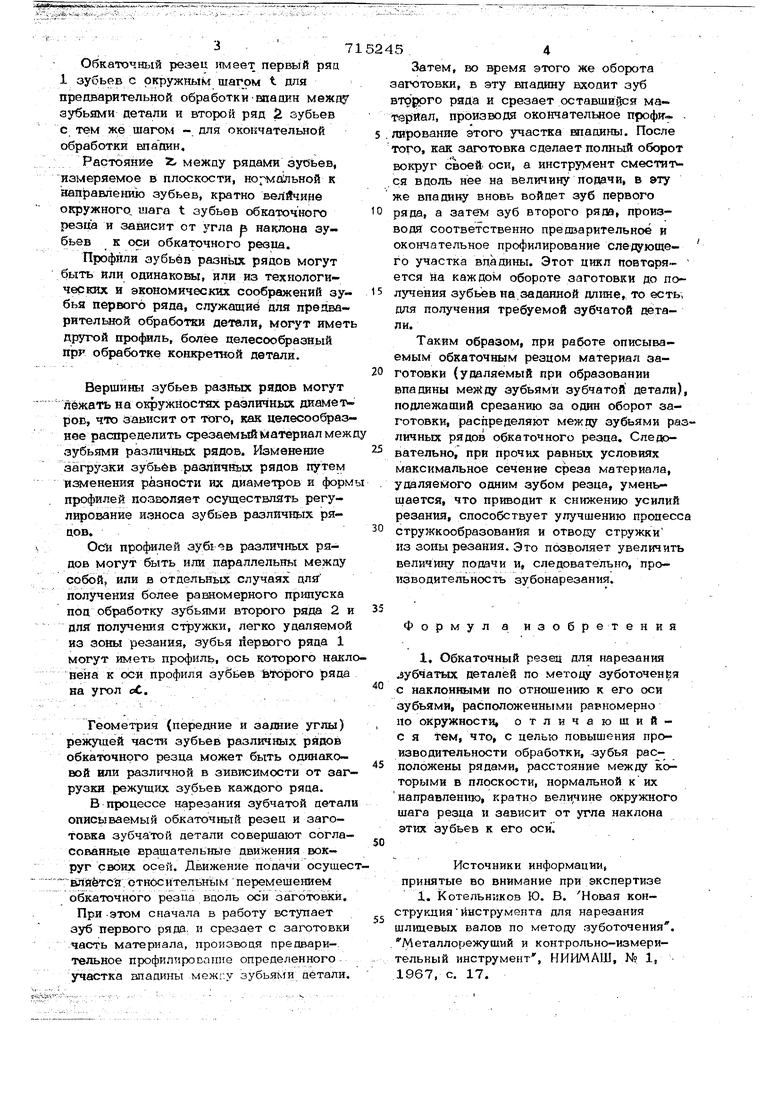

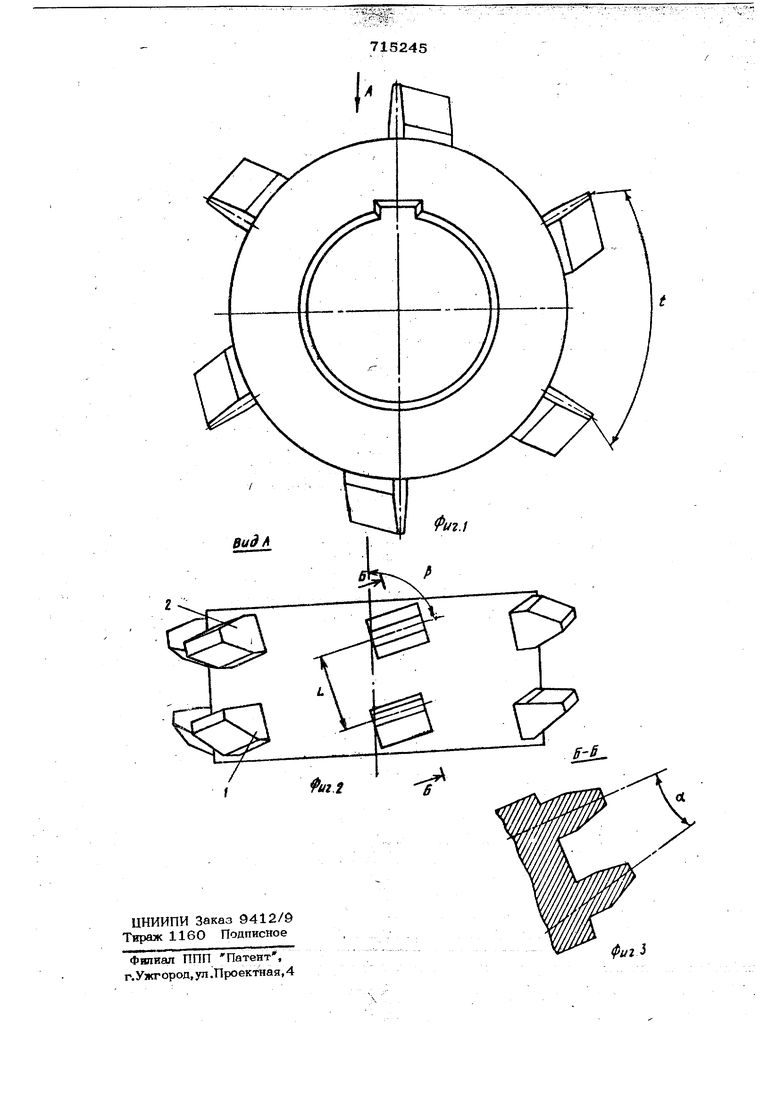

Изобретение от носится к области металлообработки. Известен обкато :ный резец оля обра... ботки зубчатых деталей по метоадг зубо точения, в котором зубья наклонены по отношению к его оси и расположены раэномерно по окружности 1 . В этом резце одновременные точки режущих кромок зубьев расположены в одной плоскости, перпендикулярной к оси обкаточного резца. Такое расположение зубьев является однорядным. В прюцессе -нарезания зубчатой детали таким обкаточным резцом при строго согласованных вращательных движениях обкаточного резца и заготовки материал заготовки, удаляемый при образовании впадины между зубьями зубчатой детали, подлежащий срезанию за один оборот заготовки, срезается одним зубом обкаточ ного резна, произнюаящим окончательное профилировкаfffle этого участка впадины. Одним из 4акторов, определяющих объем этого маторчлла, яв.чяотся подача, с уве- личением которой возрастает сечение срезаемого материала, что приводит к увеличению усилий резания, а также к ухудшению процесса стружкообразования и отвода стружки из зоны резания. Таким образом, известный обкаточный резец позволяет нарезать зубчатые детали с ограниченной подачей, что, в свою очередь, ограничивает производительность зубонарезанйя, Целью изобретения является увеличение производительности обработки. Цель достигается тем, что в предлагаемом обкаточном резце зубья расположены рядами, расстояние между которыми в плоскости, нормальной к их направлению, кратно величине окружного шага резца и зависит от угла наклона этих зубьев к его оси. На фиг. 1 схематически изображен обкаточный резец, общий вид; на фиг. 2 - вид по стрелке Л на фиг. 1; на фиг. 3 - сечение Б-Б на фкг. 2. Обкаточный резец имеет первый ряд 1 зубьев с окружным шагом t для предварительной обработки впаокн межд; зубьями детали и второй ряд 2. зубьев с тем же шагом -. для окончательной обработки впаоин, Растоянйе 2 между pядatvfи зуоьев, измеряемое в плоскости, нормальной к направлению зубьев, кратно величине окружного, шага t зубьев обкаточного резца и зависит от угла в наклона зубьев к оси обкаточного pesua. Профили зубьев разньис рядов могут быть Или одинаковы, или из технологичес них н экономических соображений зубья первого ряда, служащие для предварительной обработки детали, могут имет другой профиль, более целесообразный прр обработке конкретной детали. Вершины зубьев разных рядов могут лежатьна окружностях различных диамет роБ, 410 зависит от того, как целесообразнее распределить срезаемыйматериал меж зубьями различных рядов. Изменение загрузки зубьев различных рядов путем изменения разности их диаметров и форм профилей позволяет осуществлять регулирование износа зубьев различньтх рядов. Оси профилей зубг- в различньгх рядов могут быть или параллельны между собой, или в отдельных случаях для получения более равномерного припуска под обработку зубьями второго ряда 2 и для получения ст ружки, легко удаляемой из зоны резания, зубья первого ряда 1 могут иметь профиль, ось которого налсл нена к оси профиля зубьев fefopOro ряда на угол оС. Геометрия {передние и задние углы) режущей час-га зубьев различных рядов обкаточного резца может быть одинаковой или различной в зивисимости от загрузки режущих зубьев каждого ряда. В процессе нарезания зубчатой детал описываемый обкаточный резеп и заготовка зубчатой детали совершают согласованные вращательньте движения вокруг своих осей. Движение подачи осущес влйётся.относителШЬ1М перемещением обкаточного резпа вдоль оси заготовки, При -этом сначала в работу вступает зуб первого ряда, н срезает с заготовки часть материала, производя предвари-. тельное профилировпипе определенного участка впадины межг.у зубьями цётали. Затем, во время этого же оборота аготовки, в эту гатадину входит зуб торого ряда и срезает оставшиеся ма ёрйал, производя окончательное профк- лйрование этого участка впадины. После того, как заготовка сделает полный оборот вокруг бвоей оси, а инструмент сместит ся вдоль нее на величину подачи, в эту же впадину вновь войдет зуб первого ряда, а затем зуб второго ряда, производя соответственно предварительное и окончательное профилирование следующего участка впадины. Этот цикл повторя ется на каждом обороте заготовки до получения зубьев на, за данной дл1ше, то есть, для получения требуемой зубчатой датали. Таким образом, при работе описываемым обкаточным резцом материал заготовки (удаляемый при образовании впадины между зубьями зубчатой детали), подлежащий срезанию за один оборот заготовки, распределяют меукау зубьями различных рядов обкаточного резца. Следовательно, при прочих равных условиях максимальное сечение среза материала, удаляемого одним зубом резца, уменьшается, что приводит к снижению усилий резания, способствует улучшению процесса стружкообразованйя и отводу стружки из зоны резания. Это позволяет увеличить величину подачи и, следовательно, производительность зубонарезания. Формул а изобретения 1. Обкаточный резец для нарезания зубчатых деталей по методу зуботочения с наклонными по отношению к его оси зубьями, расположенными равномерно по окружности, отличающийс я тем, что, с целью повышения производительности обработки, зубья расположены рядами, расстояние между которыми в плоскости, нормальной к их направлению, кратно величине окружного шага резца и зависит от угла наклона этих зубьев к его оси. Источники информации, принятые во внимание при экспертизе 1. Котельников Ю. В. Новая конструкцияинструмента для нарезания шлицевых валов по методу зуботочения. Металлорежущий и контрольно-измерительный инструмент , НИИМАШ, № 1, 1967, с. 17.

Авторы

Даты

1980-02-15—Публикация

1973-06-25—Подача