Изобрете 1ие относится к металлообработке и может быть использовано для нарезания цилиндрических зубчатых колес с внешними или внутренними зубьями.

Цель изобретения - расширение технологических возможностей способа за счет нарезания зубчатых колес с различными числами зубьев.

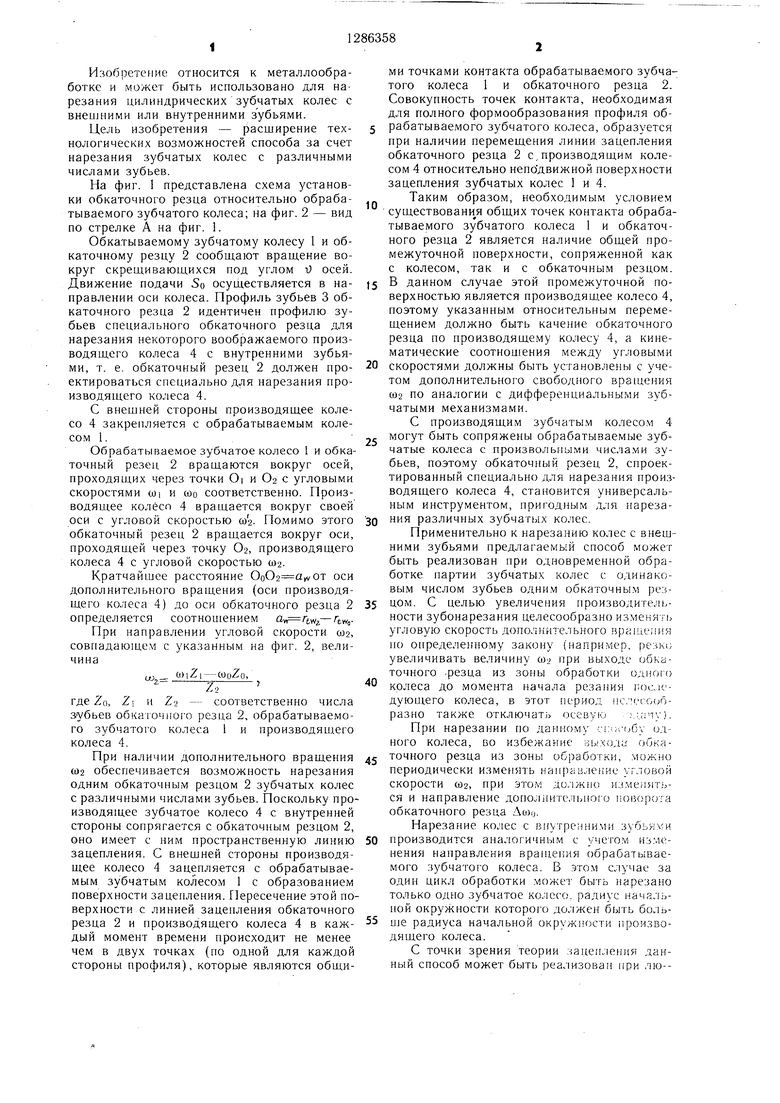

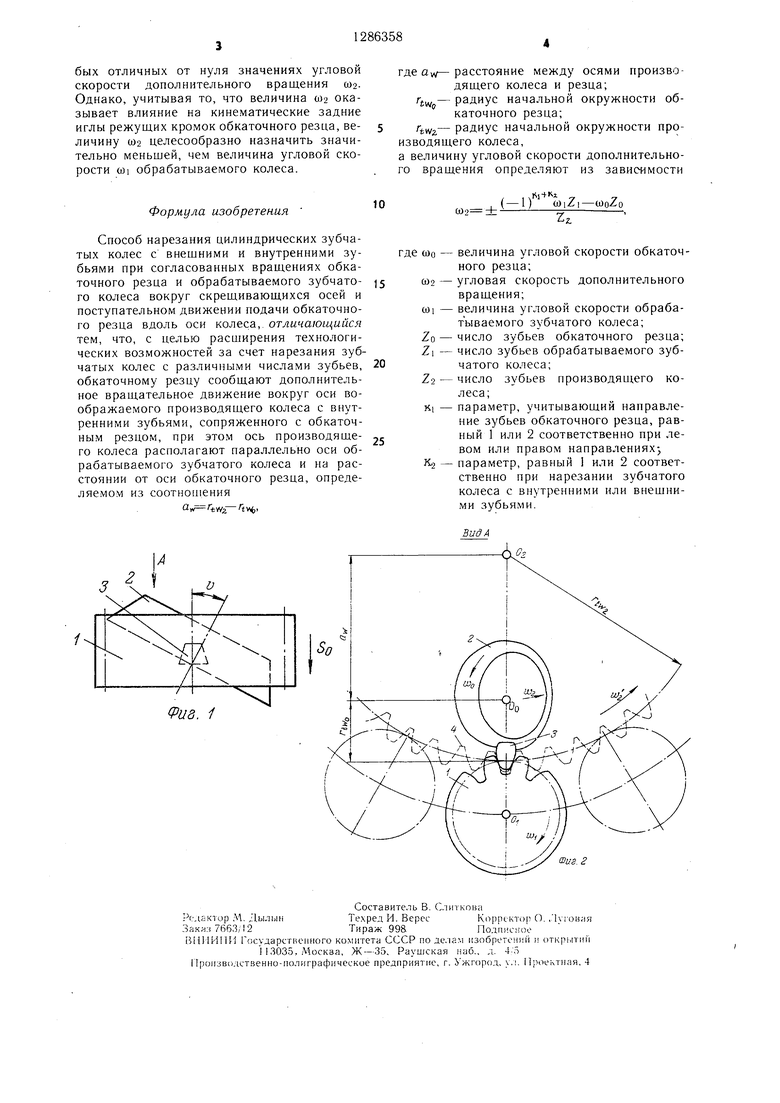

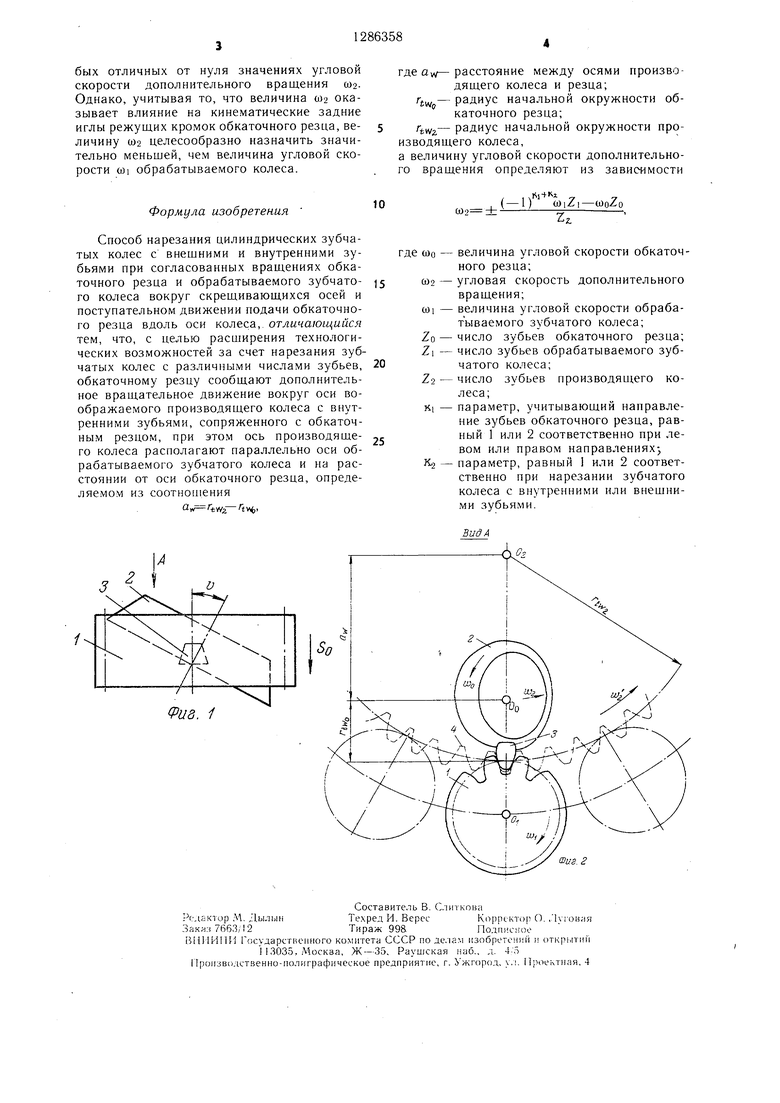

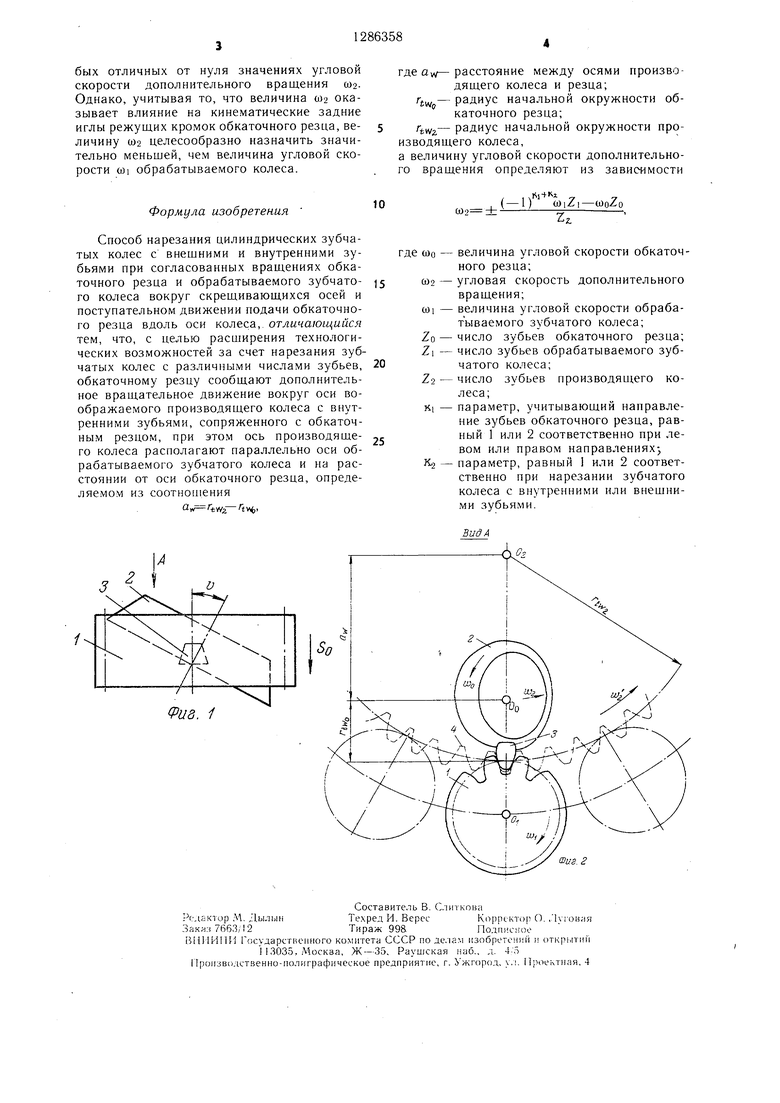

На фиг. 1 представлена схема установки обкаточного резца относительно обрабатываемого зубчатого колеса; на фиг. 2 - вид по стрелке А на фиг. 1.

Обкатываемому зубчатому колесу 1 и обкаточному резцу 2 сообщают вращение вокруг скрещивающихся под углом т) осей. Движение подачи So осуществляется в направлении оси колеса. Профиль зубьев 3 обкаточного резца 2 идентичен профилю зубьев специального обкаточного резца для нарезания некоторого воображаемого производящего колеса 4 с внутренними зубьями, т. е. обкаточный резец 2 должен проектироваться специально для нарезания производящего колеса 4.

С внещней стороны производящее колесо 4 закрепляется с обрабатываемым колесом 1.

Обрабатываемое зубчатое колесо 1 и обкаточный резец 2 вращаются вокруг осей, проходящих через точки О: и О2 с угловыми скоростями Ш1 и ооо соответственно. Производящее колесо 4 вращается вокруг своей оси с угловой скоростью С02. Помимо этого обкаточный резец 2 вращается вокруг оси, проходящей через точку О2, производящего колеса 4 с угловой скоростью ыа.

Кратчайшее расстояние оси дополнительного вращения (оси производящего колеса 4) до оси обкаточного резца 2 определяется соотношением а1,л г- twjПри направлении угловой скорости oj2, совпадающем с указанным на фиг. 2, величина

О}, о.)|2|-(.

Zo

где Zo, Z и Z-i - соответственно числа зубьев обкаючиог о резца 2, обрабатываемого зубчатого колеса 1 и производящего колеса 4.

При наличии дополнительного вращения 0)2 обеспечивается возможность нарезания одним обкаточным резцом 2 зубчатых колес с различными числами зубьев. Поскольку производящее зубчатое колесо 4 с внутренней стороны сопрягается с обкаточным резцом 2, оно имеет с ним пространственную линию зацепления. С внешней стороны производящее колесо 4 зацепляется с обрабатываемым зубчатым колесом 1 с образованием поверхности зацепления. Пересечение этой поверхности с линией зацепления обкаточного резца 2 и производящего колеса 4 в каждый момент времени происходит не менее чем в двух точках (по одной для каждой стороны профиля), которые являются общи0

ми точками контакта обрабатываемого зубча-; того колеса 1 и обкаточного резца 2. Совокупность точек контакта, необходимая для полного формообразования профиля обрабатываемого зубчатого колеса, образуется при наличии перемещения линии зацепления обкаточного резца 2 с, производящим колесом 4 относительно неподвижной поверхности зацепления зубчатых колес 1 и 4.

Таким образом, необходимым условие.м существовани я общих точек контакта обрабатываемого зубчатого колеса 1 и обкаточного резца 2 является наличие общей промежуточной поверхности, сопряженной как с колесом, так и с обкаточным резцом.

5 В данном случае этой промежуточной поверхностью является производящее колесо 4, поэтому указанным относительны.м перемещением должно быть качение обкаточного резца по производящему колесу 4, а кинематические соотношения между угловыми

0 скоростями должны быть установлены с учетом дополнительного свободного вращения 032 по аналогии с дифференциальными зубчатыми механизмами.

С производящим зубчатым колесом 4

5 могут быть сопряжены обрабатываемые зубчатые колеса с произвольными числа.ми зубьев, поэтому обкаточный резец 2, спроектированный специально для нарезания производящего колеса 4, становится универсальным инструментом, пригод)1ым д.чя нареза0 ния различных зубчатых колес.

Применительно к нарезанию колес с внешними зубьями предлагаемый способ может быть реализован при одновременной обработке партии зубчатых колес с одинаковым числом зубьев одним обкаточным рез5 цом. С целью увеличения производительности зубонарезания целесообразно изменять угловую скорость дополнительного враще.чия по определенному закону (например, резке увеличивать величину 0)2 при выходе обкаточного .резца из зоны обработки одного колеса до момента начала резания поен-дующего колеса, в этот .период исл .ч otjo- разно также отключать осевую :,:,;:ч ,). При нарезании по данному ci;i: .Tj6 одного колеса, во избежание обка2 точного резца из зоны обработки, можно периодически изменять направление угловой скорости , при этом до.1жио нзмепят.ь- ся и направление дополнительного г.оворота обкаточного резца До)о.

Нарезание ко.чес с В 1утренними зубьями

0 производится аналогичным с учетом изменения направления вращения обрабатываемого зубчатого колеса. В это.м случае за один цикл обработки може ) быть нарезано только одно зубчатое колесо, радиус начал;)- ной окружности которого должен быть бо.чь5 ше радиуса начальной окруж1 ости производящего колеса.

С точки зрения теории зацеиленля данный способ может быть реализован при лю-

бых отличных от нуля значениях угловой скорости дополнительного вращения Ш2. Однако, учитывая то, что величина Ш2 оказывает влияние на кинематические задние иглы режущих кромок обкаточного резца, величину (1)2 целесообразно назначить значительно меньщей, чем величина угловой скорости coi обрабатываемого колеса.

Формула изобретения

Способ нарезания цилиндрических зубчатых колес с внещними и внутренними зубьями при согласованных вращениях обкаточного резца и обрабатываемого зубчато- го колеса вокруг скрещивающихся осей и поступательном движении подачи обкаточного резца вдоль оси колеса,, отличающийся тем, что, с целью расплирения технологических возможностей за счет нарезания зубчатых колес с различными числами зубьев, обкаточному резцу сообщают дополнительное вращательное движение вокруг оси воображаемого производящего колеса с внутренними зубьями, сопряженного с обкаточным резцом, при этом ось производяще- го колеса располагают параллельно оси об- рабать ваемого зубчатого колеса и на расстоянии от оси обкаточного резца, определяемом из соотношения

где Ovv- расстояние между осями производящего колеса и резца; r - радиус начальной окружности обкаточного резца;

,- радиус начальной окружности производящего колеса,

а величину угловой скорости дополнительного вращения определяют из зависимости

/ г ч -7V

(1)0)1/1tOp/o

Z

е 0)0 - величина угловой скорости обкаточного резца;

(1)2 - угловая скорость дополнительного вращения;

0)1 - величина угловой скорости обраба- т ываемого зубчатого колеса;

Zo-число зубьев обкаточного резца;

Zi - число зубьев обрабатываемого зубчатого колеса;

Z2 - число зубьев производящего колеса;

KI - параметр, учитывающий направление зубьев обкаточного резца, равный 1 или 2 соответственно при левом или правом направлениях-,

2 - параметр, равный 1 или 2 соответственно при нарезании зубчатого колеса с внутренними или внешними зубьями.

Составитель В. С лшкова

Редактор .М. ДылынТе.хред И. ВересКорректор О. , у он;1я

Закиз 7663,12Тираж 99&По.шисное

ВММИПЯ осударствеиног о комитета СССР по делам изобретений и открытий

I 1303.5, .Москва, Ж-35, Раушская наб., д. 4.5 Г1роизво. 1ственно-полиграфическое предприятие, г. Ужгород, у.. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатой пары с круговыми зубьями | 1986 |

|

SU1468692A1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ нарезания обкаткой дуговых зубьев конических колес | 1971 |

|

SU550247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| Зубчатая передача внешнего зацеп-лЕНия | 1979 |

|

SU844858A1 |

| Способ нарезания сферических зубчатых колес | 1989 |

|

SU1636144A1 |

| Способ обработки зубьев шестерен обкаткой путем фрезерования, долбления, протягивания и т.п. | 1959 |

|

SU129461A1 |

| РЕЗЦОВАЯ ГОЛОВКА И СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2010 |

|

RU2444420C2 |

| Приспособление к зубофрезерному станку для снятия заусенцев с зубьев цилиндрических колес | 1985 |

|

SU1316759A1 |

Изобретение относится к нарезанию цилиндрических зубчатых колес с внешними и внутренними зубьями. С целью расширения области иснользования способа за счет нарезания одним обкаточным резцом зубчатых колес с различными числами зубьев обрабатываемому колесу сообш.ают дополнительное вращение вокруг оси, параллельной оси колеса и отстоящей от нее на расстоянии, определяемом по зависимости aw rtwj- - tw,, - радиус начальной окружности обкаточного резца; радиус начальной окружности производящего колеса, а обработку осуществляют обкаточным резцом, профиль которого идентичен профилю специального обкаточного резца для нарезания производящего колеса. 2 ил. ьо 00 О5 со сд 00

| Цвис Ю | |||

| В | |||

| Профилирование режущего обкаточного инструмента | |||

| - М.: Машиностроение, 1961, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1987-01-30—Публикация

1985-07-08—Подача