Изобретение относится к способу обработки снятием стружки заготовки, установленной с возможностью вращения вокруг своей оси в форме периодической структуры, в частности зубчатой заготовки, при котором зубчатый обрабатывающий инструмент, приводимый во вращение вокруг своей оси, смещенной в радиальном межосевом направлении от оси заготовки, снабженный образованной на торцевой кромке его зубьев режущей гранью, вводят под углом скрещивания осей между обеими осями вращения в обкаточное зацепление с заготовкой, в котором режущая грань в имеющем параллельную оси заготовки компоненту режущем движении снимает материал с заготовки, и на необходимом аксиальном протяжении дополнительно придают обрабатывающему инструменту для обработки заготовки движение подачи с параллельной оси заготовки компонентой, а также к станку, предназначенному для такого способа обработки.

Способы обработки снятием стружки с такой кинематикой задействованных машинных осей известны уже на протяжении более ста лет (DE 243514). К ним относится, например, зуботочение зубчатой снаружи и изнутри цилиндрической заготовки зубчатого колеса колесом для зуботочения. Следующие далее пояснения касаются конкретно этого примера, но вполне относятся также, насколько это применимо, и к более общему способу согласно ограничительной части пункта 1. Зуботочение можно отнести, как и более известное зубофрезерование, к группе способов обработки снятием стружки изготовления геометрически конкретной режущей гранью. В противоположность зубофрезерованию, при котором процессу обработки в качестве примера из двигателестроения служит червячный привод, для зуботочения в качестве примера можно использовать винтовую зубчатую передачу, которая характеризуется скрещивающимся расположением осей вращения заготовки зубчатого колеса и колеса для зуботочения. В этом контексте, для относительного движения между обоими колесами применяется также понятие «свинчивание колес».

На основе образованной на торцевых кромках боковых сторон зубьев колеса режущей кромки, которая, следовательно, лежит в плоскости, которая наклонена к плоскости, ортогональной по отношению к оси заготовки, на угол скрещивания между обеими осями вращения, может использоваться обкаточное движение между колесом и заготовкой зубчатого колеса для вращательного движения резания, которым может создаваться зубчатый венец из заготовки рабочего колеса. Основное направление резания простирается при этом вдоль промежутка между зубьями созданного зубчатого венца.

В отличие от зубофрезерования в качестве существенного преимущества при этом при одинаковых скоростях резания достигается более высокая производительность резания, так как за одинаковое время на основе кинематики реализуется большее режущее зацепление. К тому же зуботочение имеет преимущество именно для полного создания или обработки внутренних зубчатых венцов, при которой зубофрезерование может использоваться только в ограниченной степени и при которой зуботочение в отношении продолжительности обработки обеспечивает также преимущества в сравнении с зубодолблением.

С другой стороны, зуботочение имеет недостатки в отношении конструктивного воплощения геометрии инструмента, поскольку при зуботочении не всегда можно опираться на теорию базового профиля. Кроме того, незначительные ошибки в передаточном отношении колеса для зуботочения к заготовке зубчатого колеса, которое в сравнении с зубофрезерованием значительно меньше, сказываются непосредственно на качестве изготовленного зубчатого колеса, поэтому для высококачественной обработки необходимы очень точные установки станков.

В случае подлежащего изготовлению/обработке прямозубого зубчатого венца колесо для зуботочения, как известно, исполнено в виде косозубого венца (с углом β0 наклона линии зуба), и угол пересечения осей ∑ выбирается равным углу наклона β0 колеса для зуботочения. Если подлежащее обработке зубчатое колесо должно приобрести также косозубый венец с углом β0 наклона линии зуба, то он прибавляется к углу ∑, с отрицательным знаком при одинаковом и с положительным знаком при противоположном направлении боковых поверхностей относительно колес для зуботочения. К тому же при подаче колеса для зуботочения параллельно направлению оси Z заготовки зубчатому рабочему колесу согласно известному способу для обкаточного зацепления необходимо придавать накладывающееся на обеспечивающее обкаточное зацепление основное вращение дополнительное вращение, чтобы предотвратить срезание боковых поверхностей заготовки при аксиальной подаче. Подробное описание основ зуботочения, а также осуществляемого с такой же кинематикой жесткого точения при использовании уже закаленных деталей имеется, например, в книге Томаса Бауша и др. «Innovative Zahnradfertigung» («Инновационное изготовление зубчатых колес»), вышедшей в издательстве Expertverlag.

В принципе зубчатое колесо при зуботочении может изготовляться всего лишь за один рабочий ход с только лишь одним осуществляемым движением подачи. В частности, при увеличенном съеме материала или с целью уменьшения воздействующих на колесо для зуботочения сил, как также известно, обработка проводится и за несколько рабочих ходов, причем колесо для зуботочения между двумя движениями возвратным движением возвращается в начальное положение и в следующем движении подачи в радиальном межосном направлении работает на большей глубине резания. Это описано, например, в DE 102008037514 A1.

Оказалось, правда, что при вышеописанном известном методе обработки зуботочением и при выполнении нескольких рабочих ходов еще не обеспечивается в полной мере удовлетворительное качество изготовленной/обработанной заготовки.

Поэтому в основе изобретения лежит задача, предложить имеющий ту же кинематику способ обработки снятием стружки, при котором достигается лучшее качество обработанной заготовки.

В технологическом отношении задача решается за счет совершенствования описанного вначале способа, который в основном отличается тем, что параллельные осям заготовки компоненты движения подачи и режущего движения направляются относительно друг друга в противоположные стороны.

В рамках подготовки изобретения выяснилось, что при подаче с параллельной оси заготовки компонентой движения подачи, которая направлена в противоположную сторону по отношению к выходящей из обкаточного зацепления параллельной оси заготовки компоненте режущего движения, достигается лучшее качество обработанных таким образом поверхностей резания. В то время как при известных методах обработки, в данном случае снова в качестве примера используется зуботочение, инструмент одинаковым образом толкает снятую стружку перед собой, при соответствующем изобретению способе осуществляется подтягивающее движение инструмента. Вследствие этого уменьшается опасность вызывающего ухудшение качества нарезанной впадины между зубьями защемления стружки в обработанной впадине между зубьями.

Впрочем и при соответствующем изобретению способе могут создаваться известные конструктивные и кинематические условия, которые имеются и при существующем в известном уровне техники отношении между аксиальной подачей и режущим движением в отношении параллельной оси заготовки составляющей. В частности, может использоваться режущее колесо для зуботочения с коническим базовым телом, которое конструктивно уже имеет необходимый задний угол. Можно, однако, работать также с колесом для зуботочения цилиндрической базовой формы, у которого задний угол реализуется движениями осей машины, в частности, путем перемещения колеса для зуботочения (эксцентричность «e»).

Кроме того, этим способом могут изготавливаться прямо- и косозубые внешние и внутренние зубчатые венцы, в соответствии с требованиями к достаточно большому углу пересечения осей ∑, которые имеются в уровне техники и для зуботочения. Режущая кромка может быть также создана посредством ступенчатой заточки.

В предпочтительном варианте осуществления изобретения одному соответствующему изобретению движению подачи «на протяжку» предшествуют один или несколько рабочих ходов с противоположным поступательным движением, т.е. с долбящей подачей как в уровне технике. Следовательно, при обработке в виде одного или нескольких черновых рабочих ходов согласно уровню техники, при которых, по меньшей мере, частично могут исключаться возможные отрицательные воздействия защемленной стружки посредством чистового рабочего хода в качестве завершающего рабочего хода, этот последующий чистовой рабочий ход осуществляется соответствующим изобретению «протягивающим» движением подачи в комбинации с возникающим из обкаточного соединения вращательным режущим движением, при котором тогда уже не происходит защемления стружки.

В принципе можно для одного или нескольких рабочих ходов предусмотреть радиальное движение подачи на врезание, вследствие чего при обработке осуществляется аксиальное движение подачи. В некоторых случаях, в частности, при обработке заготовок в виде цилиндрических осей несущих один или несколько зубчатых венцов, может предпочтительно осуществлять также радиальное движение подачи, в том числе при совмещении во времени с аксиальным движением подачи. В частности, в этой взаимосвязи может вырезаться требуемая форма аксиальной входной части и/или выходной части впадин между зубьями заготовки.

В зависимости от управления временным совмещением движений подачи может, например, создаваться дуговидно или тангенциально входящий во впадину между зубьями профиль входной части и/или выходной части. За счет этого образуется большая свобода действий для аксиального движения инструмента.

Способ обработки может осуществляться также на уже закаленных заготовках (жесткое точение). Предпочтительно он осуществляется, однако, перед этапом закалки (зуботочение). Кроме того, при зуботочении можно выполнять вырезание из не обработанной предварительно заготовки, могут, однако, обрабатываться также предварительно обработанные заготовки, у которых основная форма зубчатого венца уже сформирована, и теперь предстоит реализовать предусмотренную конечную форму зубчатого венца.

В зависимости от размеров изготавливаемой заготовки колеса для зуботочения и задаваемого его углом наклона зубьев пересечения осей движение подачи инструмента может происходить параллельно оси заготовки или же параллельно оси инструмента, что в отношении оси заготовки соответствует комбинации аксиального и тангенциального движения подачи. Первое предпочтительно, в частности, для внутренних зубчатых венцов в качестве изготовленных зубчатых венцов. Само собой разумеется, с учетом угла наклона зубьев и скорости подачи известным способом можно осуществлять дополнительное вращение заготовки, которое должно накладываться на требующееся для создания обкаточного захвата основное вращение, чтобы для любой (Z-) позиции инструмента на оси заготовки иметь хорошие условия для обкаточного захвата.

В общем, колесо для зуботочения может быть исполнено с косозубым зубчатым венцом. Если же подлежащая обработке заготовка уже имеет зубчатый венец с достаточно большим углом наклона зубьев, предпочтительно может быть предусмотрено колесо для зуботочения и с прямозубым зубчатым венцом.

Для осуществления вышеописанного способа предлагается металлорежущий станок, который имеет машинные оси и может выполнять CNC-управляемые движения машинных осей, а кроме того, имеет управляющее устройство, посредством которого осуществляются необходимые для одного или нескольких выше рассмотренных вариантов способа движения машинных осей.

Кроме того, предлагается заготовка, изготовленная выше описанным способом согласно его основной форме или одному или нескольким дополнительно рассмотренным аспектам способа.

Другие признаки, подробности и преимущества изобретения вытекают из последующего описания со ссылками на прилагаемые фигуры, из которых:

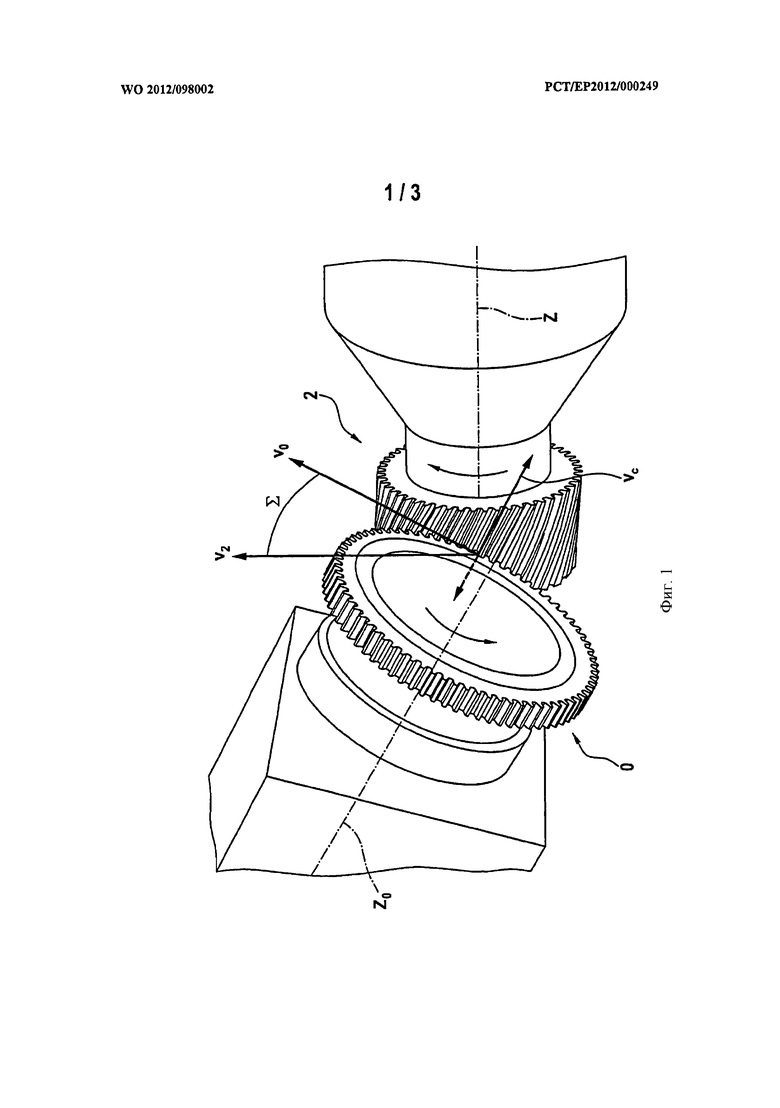

фиг.1 показывает перспективный вид обкаточного зацепления между колесом для зуботочения и заготовкой зубчатого колеса;

фиг.2a, b являются отображениями ориентационных отношений между осями;

фиг.3 показывает ориентационные компоненты происходящих при осуществлении соответствующего изобретению способа движений резания и подачи;

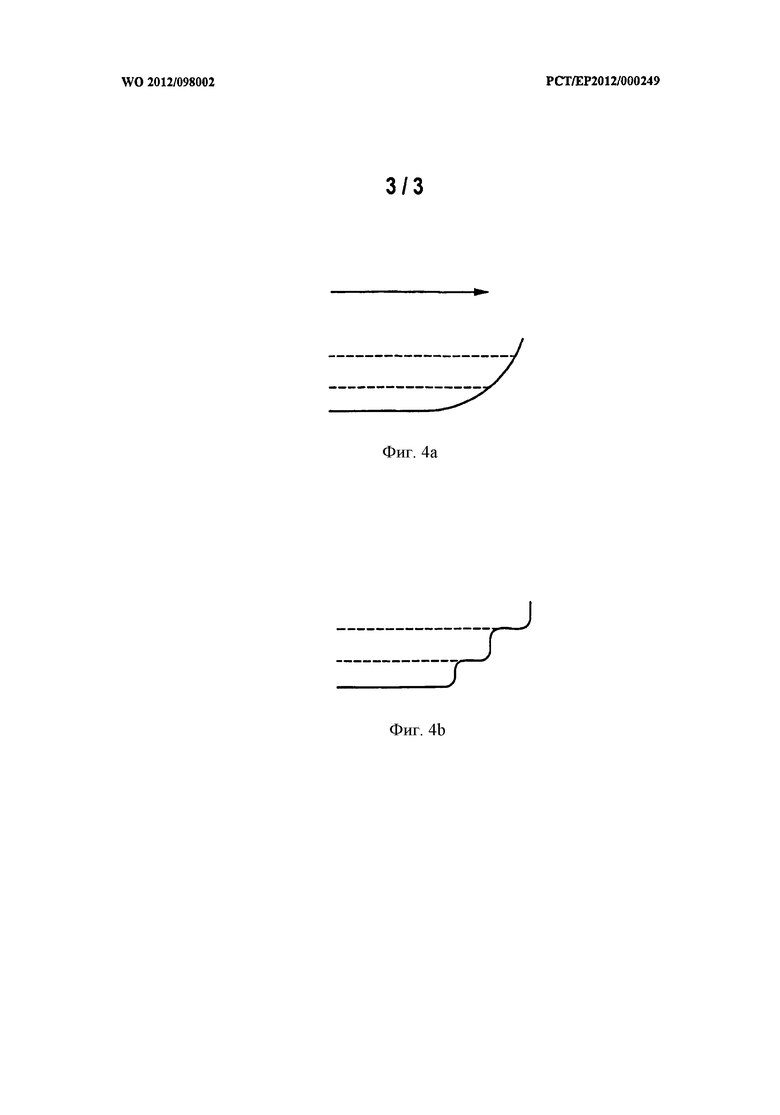

фиг.4a, b показывает концы впадин между зубьями заготовки.

Изображенный на фиг.1 инструмент в форме колеса 0 для зуботочения используется для зуботочения также изображенного на фиг.1 зубчатого колеса 2. При этом оба изображенных на фиг.1 зубчатых колеса 0 и 2 находятся друг с другом в обкаточном зацеплении, причем ось Z0 инструмента и ось Z заготовки известным образом перекрещиваются под углом ∑ пересечения осей, который в показанном на фиг.1 примере соответствует углу наклона созданных на зубчатом колесе 2 зубьев. Взаимное расположение осей на фиг.2 показано еще раз в очевидных видах.

Колесо 0 для зуботочения имеет коническое основное тело и тем самым конструктивно уже интегрировало необходимый для резания зубчатого колеса 2 задний угол. Зубчатый венец колеса 0 для зуботочения исполнен в виде прямозубого венца, и зубья колеса 0 для зуботочения имеют в обкаточном зацеплении такую же ориентацию, как и впадины между зубьями зубчатого колеса 2. Посредством образованной на открытой торцевой стороне зубьев колеса 0 для зуботочения режущей кромкой в процессе вращательного движения резания создаются впадины между зубьями зубчатого колеса 2. Для обработки по всей ширине зуба зубчатого колеса 2 колесо 0 для зуботочения совершает аксиальное движение подачи, которое может быть направленным параллельно оси Z0 инструмента или же параллельно оси Z заготовки. При определенных обстоятельствах к этому необходимому для обкаточного зацепления основному вращению зубчатого колеса 2 необходимо добавлять дополнительное вращение, которое зависит от аксиальной подачи колеса 0 для зуботочения, чтобы в любой Z-позиции колеса 0 для зуботочения выдерживать соответствующие создаваемому зубчатому венцу условия обкаточного зацепления. В любом случае аксиальное движение подачи имеет компоненту fz, параллельную оси Z заготовки.

Возникающее при зуботочении основное направление резания (скорость резания) показано на фиг.1 позицией vc и вытекает из главенствующих в режущем зацеплении тангенциальных векторов скорости v0 - режущей кромки и v2 - подлежащего резанию материала заготовки. Параллельная оси Z заготовки компонента этого направления резания (vc,II) указана на фиг.1 слева направо.

Исходя из вышеизложенного упомянутое изображение соответствует известному способу зуботочения, при котором аксиальное движение подачи относительно его параллельной оси заготовки компоненты на фиг.1 также проходит слева направо. При этом колесо 0 для зуботочения может в случае нескольких рабочих ходов с происходящим возвратом колеса для зуботочения в исходное положение между двумя рабочими ходами и при поэтапном углублении реза в направлении межосевого распределяться на несколько рабочих ходов.

В отличие от этого известного способа зуботочения теперь предлагается аксиальное движение подачи колеса 0 для зуботочения осуществлять таким образом, чтобы его параллельная оси заготовки компонента по отношению к параллельной оси заготовки компоненте движения резания была направлена в противоположную сторону, следовательно, на фиг.1 проходила справа налево, движение, следовательно, представляет собой «тяговое» движение с уменьшенной опасностью защемления стружки.

Это по сравнению с уровнем техники «противоположное» движение подачи в изображенном схематически на фиг.3 варианте осуществления выполняется в последнем, чистовом, из n рабочих ходов, в то время как предшествующие n-1, например, черновые рабочие ходы выполняются с известной из уровня техники подачей, при которой параллельная оси заготовки компонента подачи указывает в том же направлении, что и параллельное оси заготовки, вызванное обкаточным зацеплением при перекрещивающихся осях движение резания, которое изображено в первой строчке фиг.3 и обозначено (vc,II).

В следующих линиях фиг.3 изображены параллельные оси заготовки компоненты аксиального движения подачи, причем соответствующая компонента в i-м рабочем ходе обозначена fz(i).

Эти аксиальные подачи fz(i) могут сочетаться с радиальным, т.е. происходящим в направлении межосевого расстояния дополнительным движением подачи, например, для того чтобы придать аксиальным концам впадин между зубьями требуемую геометрию. Примеры такого оформления входных частей впадин между зубьями или же выходных частей впадин между зубьями показаны на фиг.4, причем дуговидная выходная часть изображена на фиг.4a, а ступенчатая выходная часть - на фиг.4b. Штриховые линии на фиг.4 показывают глубины резания для следующих друг за другом рабочих ходов, которые достигаются за счет наложения радиальной подачи или посредством радиальной подачи на врезание. Этот вариант фасонирования концов впадин между зубьями применяется предпочтительно при обработке цилиндрических осей, которые на протяжении соответствующей ширине зубчатого венца аксиальной длины оборудованы зубьями и имеют еще одну проходящую еще дальше, ограничивающую допустимое движение инструмента структуру, в частности, несут на разных аксиальных участках разные зубья.

Изобретение не ограничивается рассмотренными в отображенном варианте осуществления подробностями. Напротив, упомянутые в описании и в пунктах формулы изобретения признаки могут быть существенными по отдельности и в комбинации для осуществления изобретения в его разных вариантах осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗУБОТОЧЕНИЯ | 2012 |

|

RU2611584C2 |

| СПОСОБ ЗУБОТОЧЕНИЯ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2584838C2 |

| ИНСТРУМЕНТ И СПОСОБ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ЗАГОТОВКИ | 2020 |

|

RU2800152C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1984 |

|

SU1349114A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Станок для обработки зубьев цилиндрических колес | 1979 |

|

SU878462A2 |

| Обкаточный резец | 1991 |

|

SU1797531A3 |

| Обкаточный резец | 1973 |

|

SU715245A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПРУТКОВЫХ И ТРУБЧАТЫХ ЗАГОТОВОК | 2007 |

|

RU2424086C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

Способ обработки снятием стружки, имеющей форму периодической структуры заготовки, в частности зубчатой заготовки, вращаемой вокруг оси заготовки, при котором вращаемый вокруг удаленный от оси заготовки в радиальном межосевом направлении оси инструмента зубчатый и имеющий созданную на торцевой кромке его зубьев режущую кромку обрабатывающий инструмент при угле скрещивания осей между обеими осями вращения вводят в обкаточное зацепление с заготовкой, в котором режущая кромка в имеющем параллельную оси заготовки компоненту режущем движении снимает материал с заготовки, и на необходимом аксиальном протяжении дополнительно придают обрабатывающему инструменту для обработки заготовки движение подачи с параллельной оси заготовки компонентой, причем параллельные оси заготовки компоненты движения подачи и движения резания относительно друг друга направлены в противоположные стороны. 3 н. и 18 з.п. ф-лы, 4 ил.

1. Способ обработки имеющей форму периодической структуры заготовки (2) снятием стружки, в частности зубчатой заготовки, вращаемой вокруг оси (Z) заготовки, в котором вращаемый вокруг удаленной от оси (Z) заготовки в радиальном межосевом направлении (X) оси (Z0) инструмента зубчатый и имеющий образованную на торцевой кромке его зубьев режущую кромку обрабатывающий инструмент (0) при угле (∑) скрещивания осей между обеими осями (Z, Z0) вращения вводят в обкаточное зацепление с заготовкой (2), в котором посредством режущей кромки при имеющем параллельную оси заготовки компоненту режущем движении снимают материал с заготовки (2) и на необходимом аксиальном протяжении дополнительно придают обрабатывающему инструменту (0) для обработки заготовки (2) движение подачи с параллельной оси заготовки компонентой, отличающийся тем, что параллельные оси заготовки компоненты движения подачи и движения резания направляют в противоположные стороны и обработку осуществляют, по меньшей мере, за два рабочих хода с различной глубиной резания обрабатывающего инструмента (0) в межосевом направлении (X), при этом движение подачи с компонентой, направленной по отношению к компоненте движения резания в противоположную сторону, проводят при следующем рабочем ходе, которому предшествует рабочий ход с направленным в обратную сторону движением подачи, причем следующий рабочий ход является последним, а все предшествующие рабочие ходы выполняют с направленным в обратную сторону движением подачи.

2. Способ по п. 1, в котором обработку осуществляют, по меньшей мере, за три рабочих хода, причем между двумя рабочими ходами осуществляют возвратное движение обрабатывающего инструмента без режущего зацепления с заготовкой.

3. Способ по п. 1 или 2, в котором движение подачи с параллельной оси заготовки компонентой в качестве аксиального движения подачи совмещают с происходящим в межосевом направлении радиальным движением подачи.

4. Способ по п. 3, в котором посредством совмещения обоих движений подачи вырезают нужную форму аксиальной входной части и/или выходной части впадины между зубьями заготовки.

5. Способ по п. 4, в котором форма входной части и/или выходной части является дугообразной и во впадину между зубьями входит тангенциально.

6. Способ по п. 4, в котором форма входной части и/или выходной части является ступенчатой.

7. Способ по любому из пп. 1, 2, 4-6, в котором обработку осуществляют зуботочением.

8. Способ по п. 3, в котором обработку осуществляют зуботочением.

9. Способ по любому из пп. 1, 2, 4-6, 8, в котором обрабатывают внешний зубчатый венец, а аксиальную подачу осуществляют, в частности, параллельно оси обрабатывающего инструмента.

10. Способ по п. 3, в котором обрабатывают внешний зубчатый венец, а аксиальную подачу осуществляют, в частности, параллельно оси обрабатывающего инструмента.

11. Способ по п. 7, в котором обрабатывают внешний зубчатый венец, а аксиальную подачу осуществляют, в частности, параллельно оси обрабатывающего инструмента.

12. Способ по любому из пп. 1, 2, 4-6, 8, в котором обрабатывают внутренний зубчатый венец, а аксиальную подачу осуществляют параллельно оси заготовки.

13. Способ по п. 3, в котором обрабатывают внутренний зубчатый венец, а аксиальную подачу осуществляют параллельно оси заготовки.

14. Способ по п. 7, в котором обрабатывают внутренний зубчатый венец, а аксиальную подачу осуществляют параллельно оси заготовки.

15. Способ по любому из пп. 1, 2, 4-6, 8, 10, 11, в котором обрабатываемый зубчатый венец является косозубым венцом, а зубчатый венец обрабатывающего инструмента - прямозубым венцом.

16. Способ по п. 3, в котором обрабатываемый зубчатый венец является косозубым венцом, а зубчатый венец обрабатывающего инструмента - прямозубым венцом.

17. Способ по п. 7, в котором обрабатываемый зубчатый венец является косозубым венцом, а зубчатый венец обрабатывающего инструмента - прямозубым венцом.

18. Способ по п. 9, в котором обрабатываемый зубчатый венец является косозубым венцом, а зубчатый венец обрабатывающего инструмента - прямозубым венцом.

19. Способ по п. 12, в котором обрабатываемый зубчатый венец является косозубым венцом, а зубчатый венец обрабатывающего инструмента - прямозубым венцом.

20. Станок для обработки имеющей форму периодической структуры заготовки снятием стружки способом по одному из пп.1-19, содержащий шпиндель инструмента, определяющий ось (Z) заготовки, вокруг которой вращается заготовка (2), шпиндель инструмента, определяющий ось (Z0) обрабатывающего инструмента, которая удалена по отношению к оси заготовки в радиальном межосном направлении (X) на регулируемое расстояние, скрещивается с ней под регулируемым углом скрещивания, и вокруг которой вращается обрабатывающий инструмент (0), управляющее устройство для управления перемещениями узлов станка относительно его осей таким образом, что зубчатый и имеющий образованную на торцевой стороне своих зубьев режущую кромку обрабатывающий инструмент вводится в обкаточное зацепление с заготовкой, в котором посредством режущей кромки в имеющем параллельную оси заготовки компоненту движении подачи снимается с заготовки материал, причем обрабатывающий инструмент имеет возможность дополнительно совершать движение подачи с параллельной оси заготовки компонентой, отличающийся тем, что управляющее устройство выполнено с возможностью управления перемещениями узлов станка относительно его осей таким образом, что параллельные оси заготовки компоненты движения подачи и движения резания направлены относительно друг друга в противоположные стороны, а обработка осуществляется, по меньшей мере, за два рабочих хода с различной глубиной резания инструмента (0) в межосевом направлении (X), при этом движение подачи с компонентой, направленной по отношению к компоненте движения резания в противоположную сторону, проводится при следующем рабочем ходе, которому предшествует рабочий ход с направленным в обратную сторону движением подачи, причем следующий рабочий ход является последним, а все предшествующие рабочие ходы выполняются с направленным в обратную сторону движением подачи.

21. Заготовка в форме периодической структуры, в частности зубчатая заготовка, отличающаяся тем, что она обработана способом по любому из пп.1-19.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ бочкообразного закругления торцов зубьев цилиндрических колес | 1973 |

|

SU455816A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2098238C1 |

| DE 102008037514 A1, 06.05.2010 | |||

| СЕМЕНЧЕНКО И.И | |||

| и др | |||

| "ПРОЕКТИРОВАНИЕ МЕТАЛЛОРЕЖУЩИХ ИНСТРУМЕНТОВ", М., Машгиз, 1962, с.797,798, фиг.479б. | |||

Авторы

Даты

2016-11-20—Публикация

2012-01-19—Подача