(54) СПОСОБ ПЕРЕФОРМОВАНИЯ ТРУБ

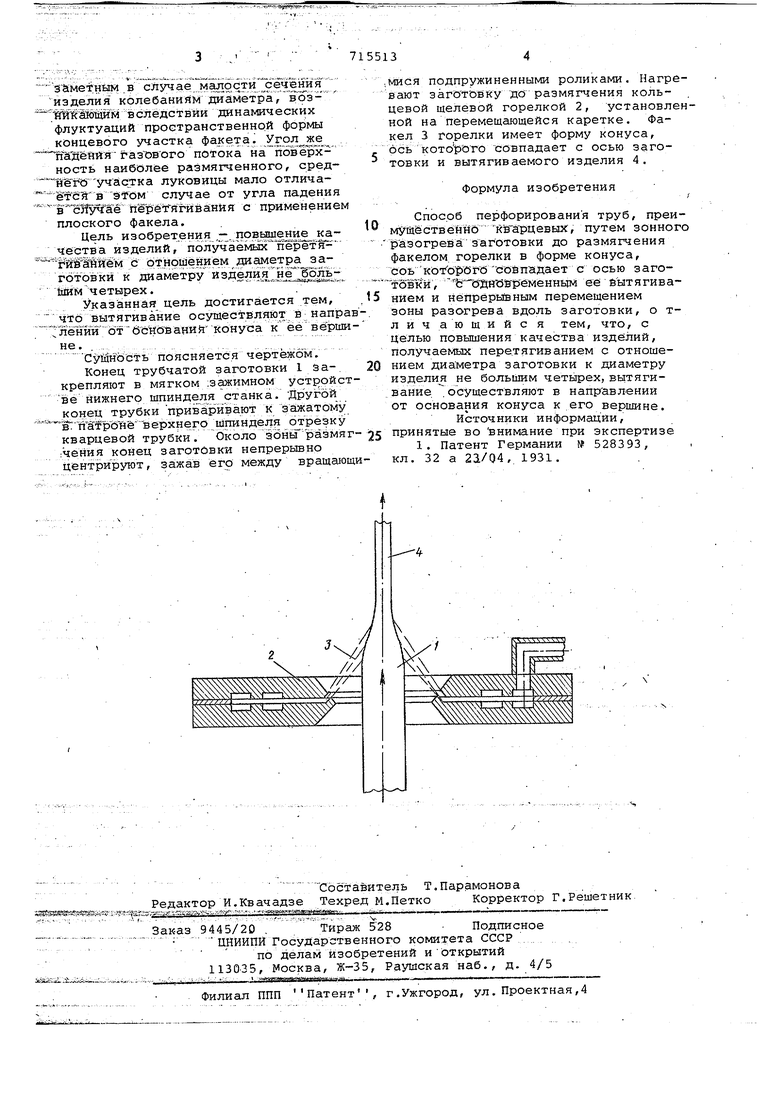

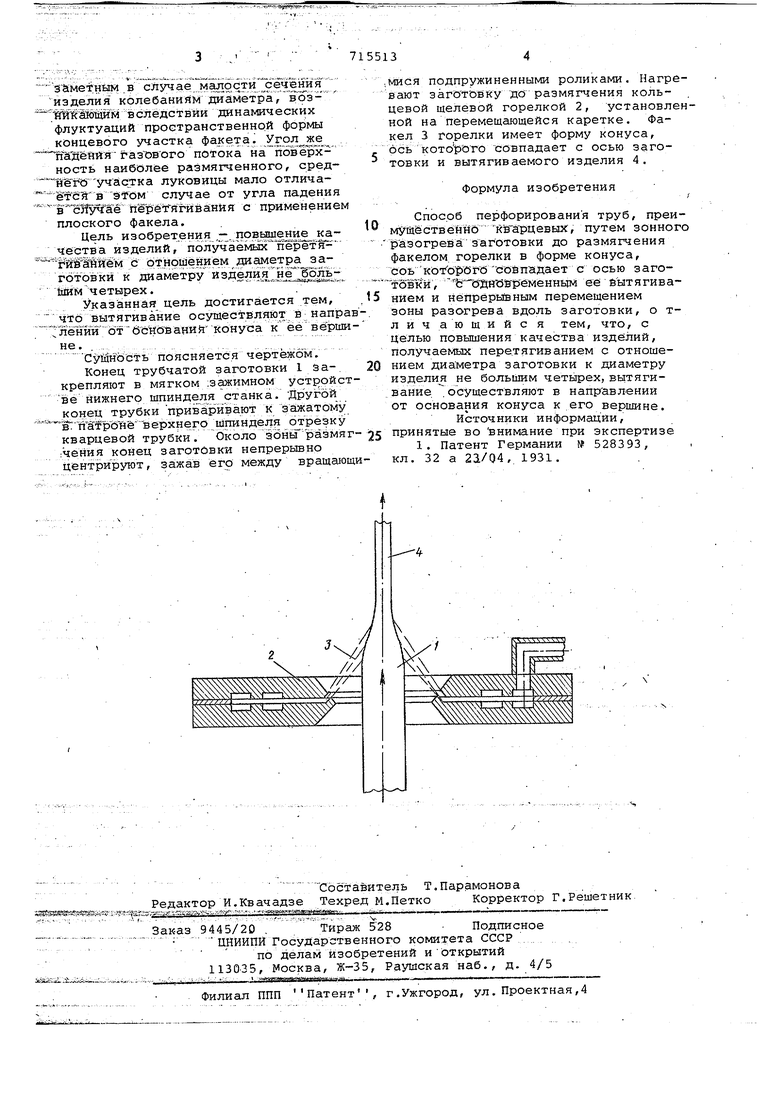

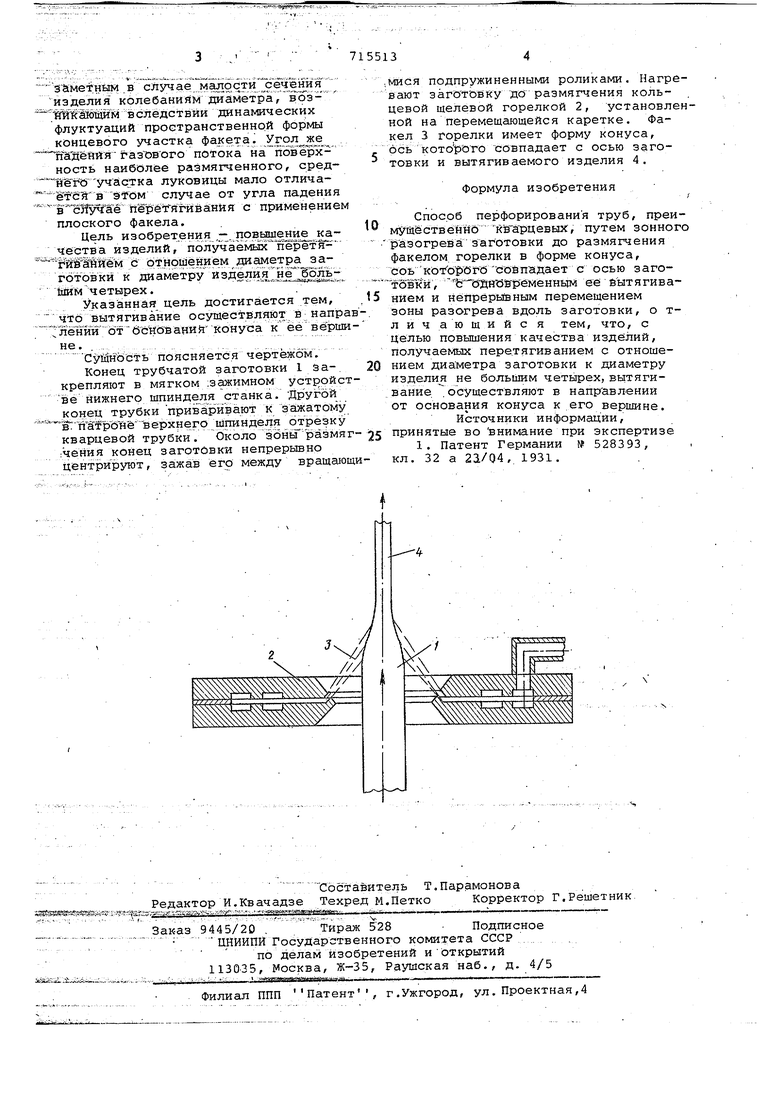

Изобретение относится к промьашленности строительных материалов, в частности к термической обработке стеклоизделий, и преимущественно R способам их формования. Может быть применено в электровакуумной промьш ленности при изготовлении из кварцевого стекла для высокоинтен- сивных источников света. Из известных технических решений наиболее близким к изобретению является способ перфорирования кварце вых труб путем нагрева зоны перетяж ки заготовки до температуры размягчения факелом горелки в форме конус ось которого совпадает с осью заготовки, с одновременным ее вытягиванием 1. Наиболее близкой к изобретению является плоская система радиально расположенных горелок, обладающая следующими недостатками: - угловая периодичность -(а зца- чит и неравномерность) создаваемого температурного поля, требующая осуществления при перетягивании относи тельного вращения нагревателя и заготовки с изделием; Создаваемый им факел имеет зону турбулентности, примыкающую к самому узкому участку луковицы и вызывающую при перетягиваний труб в изделия малого диаметра большой разброс в поперечных сечениях изделия. При диаметре заготовки в 20 мм, а изделия от 5 мм и выше, величина случайных колебаний- диаметра значительно меньше таких постоянных для каждой конкретной вытягиваемой трубки дефектов точности, как отклонение среднего по длине диаметра от заданного номинала и создаваемая обработкой овальность в случае вытягивания в режиме набора стенки. , Отличие противопоставляемого и предложенного способов заключается в противоположности .ориентации факела относительно направления вытягивания. Результатом этого явлйется различие в качествах одного и другого способов, заключающееся в следующем При перетягивании кварцевых труб по известному противопоставляемому способу конечный участок луковицы (участок ее превращения в изделие) находится вне пламени и не подвержен даметнни в случае малости сечения из дели я коле б ани йМ ди аметра,воз йтешбдам вслёдствйи динамических флуктуации пространственной формы концевого участка факета. Уголке IfejgeHftw газового потока на пов ерхность наиболее размягченного, средТ гёТб участка луковицы мало отлича ет сяв s-roM случае от угла падения в сНу чГ1Гё Нерёт ягйбанйя с применение плоского факела. Цель изобретения ,-.повшиени качества изделий, получаёмьк Ъеретя 1 ШШдамс отношением диаметра заготовки к диаметру изделия н е льШМ четырех.. Указанная цель достигается тем, что вытягивание осущестБляют В; напр :: лёнЙй от бснбванйй конуса к ее верш не. .... Суйность поясняется чертежом. Конец трубчатой заготовки 1 saкрёпляют в мягком ;зажимном устройс венижнего, шпинделя станка. Другой конец трубки приваривают к зажатому ftsifройё в ерхнего шпинде;|я отрезку кварцевой трубкиОколозонй размя ;ченйя конец заготовки непрерывно центрируют, зажа.в его между вра1ца мися подпружиненными роликами. Нагревают заготов кулО размягчения кольцевой щелевой горелкой 2, установленной на перемещающейся каретке. Факел 3 г-орелки имеет форму конуса, ось которОго совпадает с осью заготовки и вытягиваемого изделия 4. Формула изобретения Способ перфорирования труб, преим:7тёственнб кв арцевых, путем зонного разогрезва заготовки до размягчения факелом горелки в форме конуса, сов KOToiiOfO совпадает с осью заготбШй, Ь адн бВременным её йытягиванием и нёпрёрьтным перемещением зоны разогрева вдоль заготовки, о тличающийс я тем, что, с целью повышения качества изделий, Получаемых перетягиванием с отношением диаметра заготовки к диаметру издели я не большим четырех, вытягивание, .осуществляют в направлении от основания к его вершине. Источники информации, принятые во внимание при экспертизе 1. Патент Германии № 528393, кл. 32 а 2а/04, 1931.

Авторы

Даты

1980-02-15—Публикация

1976-05-19—Подача