(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1978 |

|

SU718495A1 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

| ГОРЯЧЕ-ИЛИ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ В АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ | 2011 |

|

RU2554264C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Арматурная сталь | 1974 |

|

SU503932A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2184155C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СРЕДНЕЛЕГИРОВАННАЯ СТРОИТЕЛЬНАЯ СТАЛЬ | 2001 |

|

RU2191846C1 |

I- , Изобретение относится к черной металлургии, а именно к производству низколегированных сталей, и может быть ис пользовано при изготовлении свариваемы предварительно напряженных железобетон ных конструкций повышенрюй коррозионной стойкости. Наиболее близкой к изобретению по технической сущности и достигаемому ре зультату является сталь, которая имеет следующий химический состав, вес.%: Углерод0,16-0,25 Марганец0,9 -1,5 Кремний1,6 -2,5 Хром0,6 -1,4 Титан0,О2-0,О8 Алюминий0,01-0,05 ЖелезоОстальное Llj. Эта сталь в процессе прокатки подвер гается ускоренному подстуживаниюсо,ско- ростью более 10О град/мин до температур 550-450 0 с последующим охлаждением не выше 5-6О град/мин. Известная стал после горячей прокатки с подстуживанием имеет временное сопротивление 1О8,2125,4 кгс/мм, предел текучести 90,6lO8j5 кгс/мм Н относительное удлинение 9,7-13,1%. Недостатком известной стали являются сравнительно невысокие прочностные свойства, особенно в стержнях больших сечений, низкая коррозионная стойкость и сиариваемость. Для повышения прочности, стойкости против коррозии под напряжением и свяриваемости предлагаемая сталь дополнительно содержит бир при следу1аием соотношении компонентов, вес.% 0,16-0,26 Углерод 0,9 -1,5 Марганец 1,6 -2,5 Кремний 0,6 -1,4 0,01-0,08 0,01-0,05 Алюминий О,ОО1-0,0 08 Остальное Железо Эта сталь в процессе горячей npoK iTки подвергается ускоренному подстуж пи)3 71563 нйю со скоростью 150-1000 С в мин до температуры 700--|00 С с далшейшим охлаждением 2-40 С в мин. Оэдержание в нем углерода 0,16-0,25 вес.%, марганца 0,9-1,5-вес.%, хрома 0,6 -s 1,4 вес.% с применением способа ускоренного подстуживания в процессе горячей прокатки с указанной, скоростью до . 9. °. получить структуру ёейнйта с повышенными прочностнымиЮ и пластическими свойствами, хорошей рйваемостью, временным сопротивлением . .

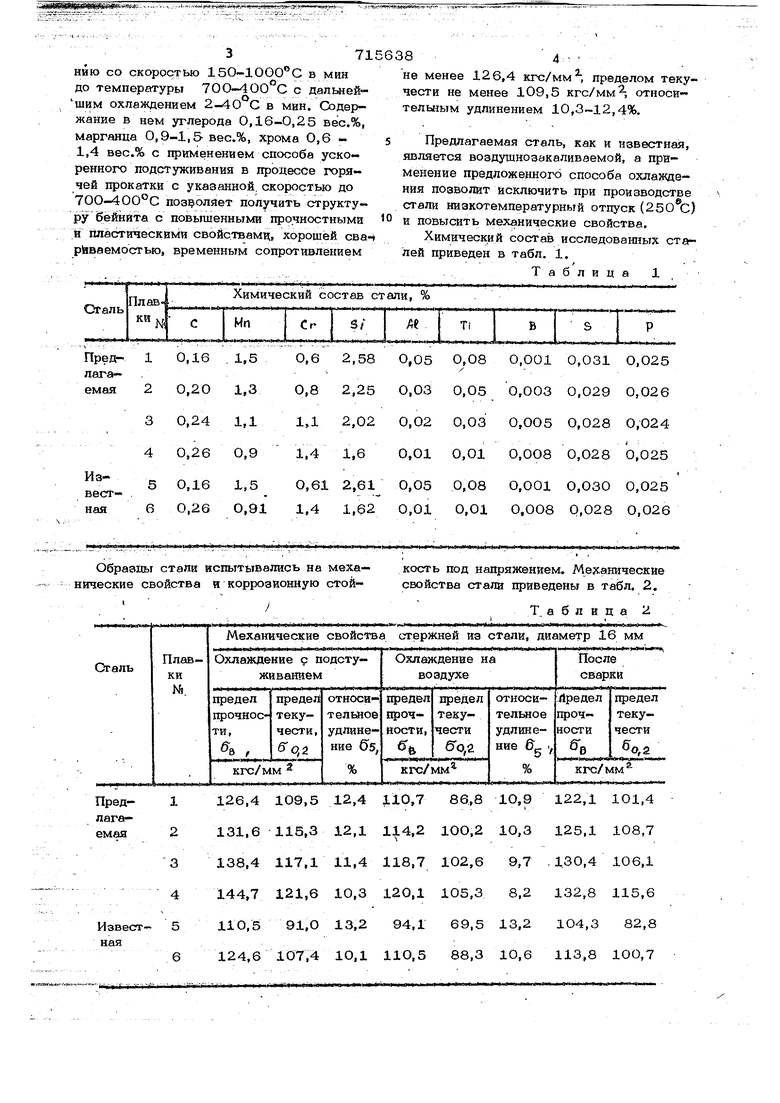

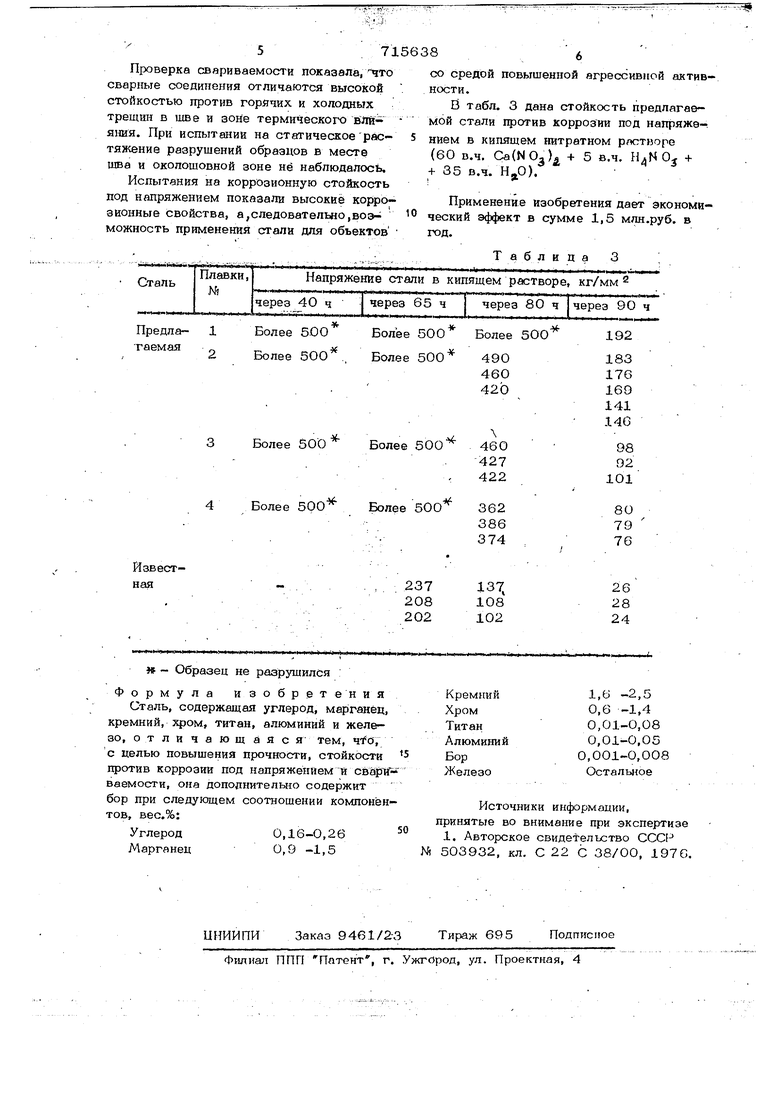

Образны стали испытывались на механические свойства и коррозионную стой -/ 1126,4109,512,4110,7 Предлага2131,6115,312,1114,2 емая 3138,4117,111,4118,7 4144,7121,610,3120,1 5110,591,013,294,1 Известная6124,6107,410,1110,5

кость под напряжением. Механические свойства стали приведены в табл. 2.

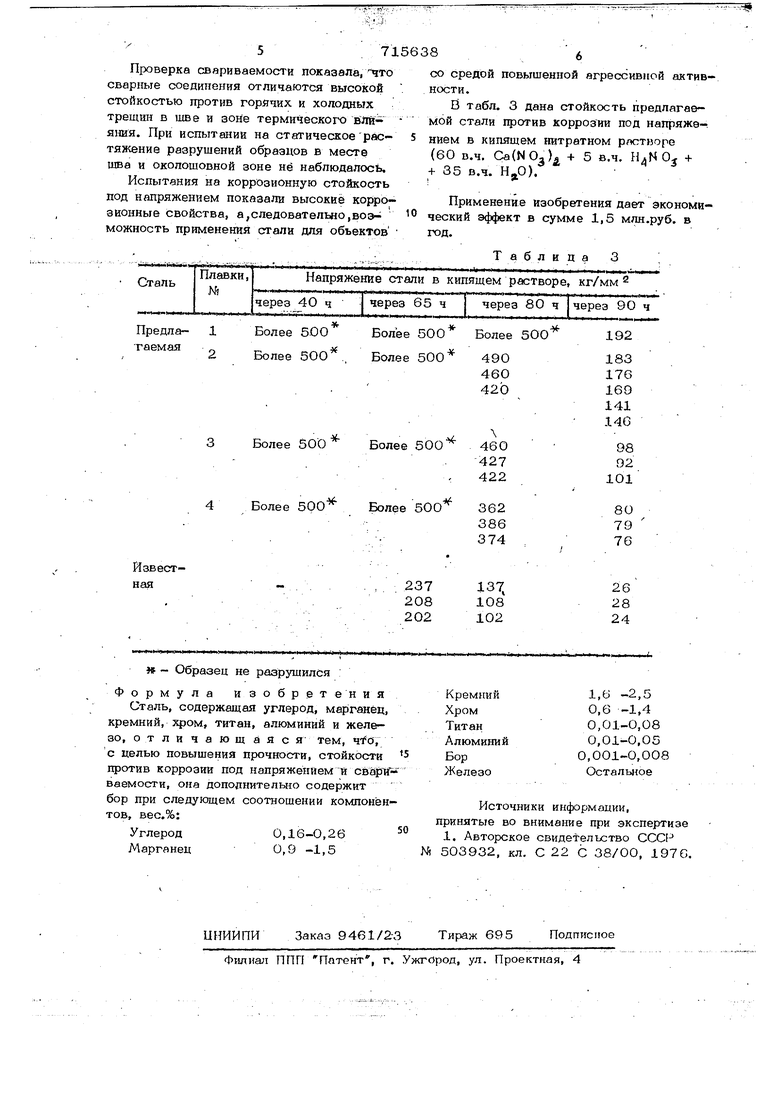

Таблица 2 84 - не менее 126,4 кгс/мм пределом текучести не менее 109,5 кгс/мм -, относительным удлинением 10,3-12,4%. . , . Предлагаемая сталь, как и известная, жшляется воздушнозакаливаемой, а применение предложенного способа охлалодения позволит исключить при производстве стали низкотемпературный отпуск () и повысить механические свойства, Химический состав исследованных сталей приведен в табл. 1. Таблица 86,81О,9122,11О1,4 100,210,3125,11О8,7 102,69,7.130,4106,1 105,38,2132,8115,6 69,513,21О4,382,8 88,310,6113,81ОО,7 571 Проверка свариваемости показала, то сварные соединения отличаются высокой стойкостью против горячих и холодных трещин в шве и зоне термического влияния. При испытании на статическоерас тяжение разрушений образцов в месте шва и околошовной зоне не наблюдалось. Испытания на коррозионную стойкость под напряжением показали высокие коррозионные свойства, а,следовательно,ВОЭ-; можность пртленения стали для объектов Более 500 Предла- 1 таемая „ Более 500 3Более 500 Более 500 4Более 500 Более 500

Известная Образец не разрушился Формула изобрет е н и я Сталь, содержащая углерод, марганец, кремний, хром, титан, алюминий и железо, отличающаяся тем, , с целью повышения прочности, стойкости против коррозии под напряжением и свари ваемости, она дополнительно содержит бор при следующем соотношении компонен тов, вес.%: Углерод0,16-0,26 Марганец0,9-1,5 Более 500 Более 500

26

137, 28 108 24 102 8 со средой повышенной агрессивной активности. В табл. 3 дана стойкость предлагавмой стали против коррозии под напряжением в кипящем нитратном растворе (60 в.ч. Ca(NO)j + 5 в.ч, Oj + + 35 в.ч. HjO). Применение изобретения дает экономический эффект в сумме 1,5 млн .руб. в год. Таблипа 3. Более 5ОО 460 362 1,6 -2,5 Кремний 0,6 -1,4 0,01-0,08 0,01-0,05 Алюминий 0,001-0,008 Осталы{ое Железо Источники информации, ринятые во внимание при экспертизе 1. Авторское свидетельство СССР 503932, кл. С 22 С 38/00, 1976.

Авторы

Даты

1980-02-15—Публикация

1978-08-07—Подача