;(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1978 |

|

SU715638A1 |

| Состав сварочной проволоки | 1979 |

|

SU833400A1 |

| Арматурная сталь | 1974 |

|

SU503932A1 |

| Сталь | 1977 |

|

SU730863A1 |

| Коррозионностойкая низколегированная сталь | 1976 |

|

SU602593A1 |

| Мартенситностареющая нержавеющая сталь | 1983 |

|

SU1165719A1 |

| Сталь | 1982 |

|

SU1079688A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Сталь | 1978 |

|

SU834210A1 |

Изобретение отнооится к металлургии, конкретнее к области производства низколегированных , и может быть использовано при изготовлении свариваемых предваритель но напряженных железобетонных конструкций повышенной коррозионной стойкости. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь, содерж щая, вес.%: Углерод 0,16-0,26 Марганец0,9-1,5 Кремний1,6-2,5 Хром0,6-1,4 Титан0,02-0,08 Алюминий IQ, 01-0,0 5 ЖелезоОстальное 1 Сталь в процессе горячей прокатк подвергается ускоренному подстужива со скоростью более 100 с/мин до 450-550с с последующим охлаждением не выше в минуту. Известная сталь после горячей прокатки с подстуживанием имеет временное сопроти ние 108,2-125,4 кгс/мм, предел тек чести 90,6-108,5 кгс/мм и -относительное удлинение 9,7-13,1%. Недостатком известной стали является сравнительно невысокие прочностные свойства, особенно в больших сечениях. Целью изобретения является повышение прочности, пластичности, стойкости против коррозиии под напряжением свариваемости ,и хладостойкости стали. Поставленная цель достигается тем, что предлагаемая сталь дополните.льно содержит кальций при следующем соот- . ношении компонентов, вес.%: Углерод0,18-0,26 Марганец 1,4 -1,8 Кре мний0,75-1,55 Хром1,3 -1,7 Титан0,01 -0,08 АЛЮМИНИЙ 0,01 -0,05 Кальций0,001-0,006 ЖелезоОстальное. Сталь в процессе горячей прокатки подвергается ускоренному охлаждению со скоростью ниже критической до 750-450С с дальнейшим охлаждением в минуту. В табл. 1, 2, 3 приведены химический состав и- свойства исследов.анных сталей.

0,180,751,801,300,032

0,210,861,651,450,028

0,230,981,481,580,026

0,241,,620,025

-

0,251,281,511,660,031

0,261,541,401,700,030

С таль П рокатана на заготовки, а затем йа стержни диаметров 16 мм. При изготовлении опытной стали технических затруднений не было. Механические свойства исследуют в лаборатории механических испытаний на

Результаты испытаний опытных обра зцов показывают, что предлагаемая сталь по сравнению,с известной имее боле высокие механические и технологические свойства, обладает повышенной стойкостью п{3отйв поднап1ряжёниём.

Проверка свариваемости образцов показывает, что сварные соединения отличаются высокой стойкостьй пр отив горячих и холодных трещин в рве и в зоне термического влияния. .При испытании на статическое расТ а б л и ц а

0,0800,0490,0060

0,0620,0350,0047

0,0430,0240,0039

0,0290,0100,0017

0,0110,0410,0010

0,0200,0500,0015

образцах диаметром 16 мм с черновой поверхностью (на натурных образцах) по ГОСТ 12004-66. ,

Исследование механических свойств после сварки встык проведено на круглых образцах диаметром :16 мм. Таблица 2

тяжение разрушений образцов в месте шва и околошовной эоне не . происходит.

Испытание на коррозионную стойкость показывает высокие коррозионностойкие свойства, позволяющие применять сталь для объектов со .средой повышенной агрессивности.

Предлс1гаемая сталь может быть широко реализована на заводах -зтройиндустрии. Она более эконолична: ;дает до 30% экономии в весе металла.

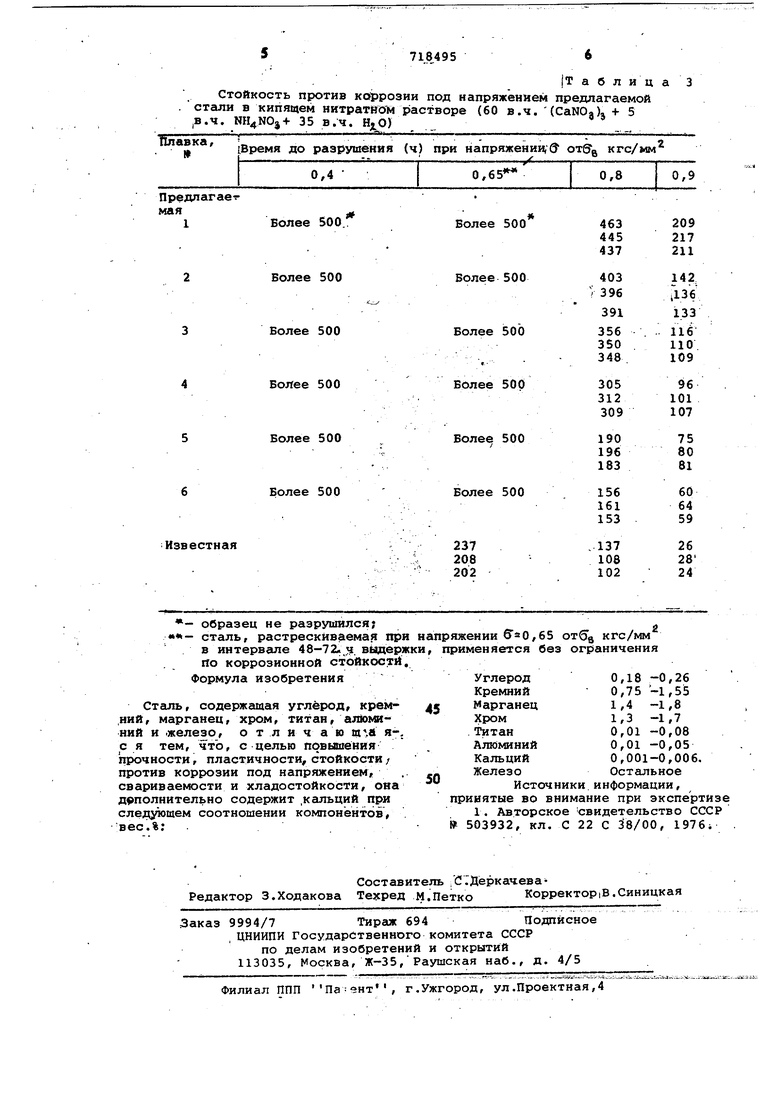

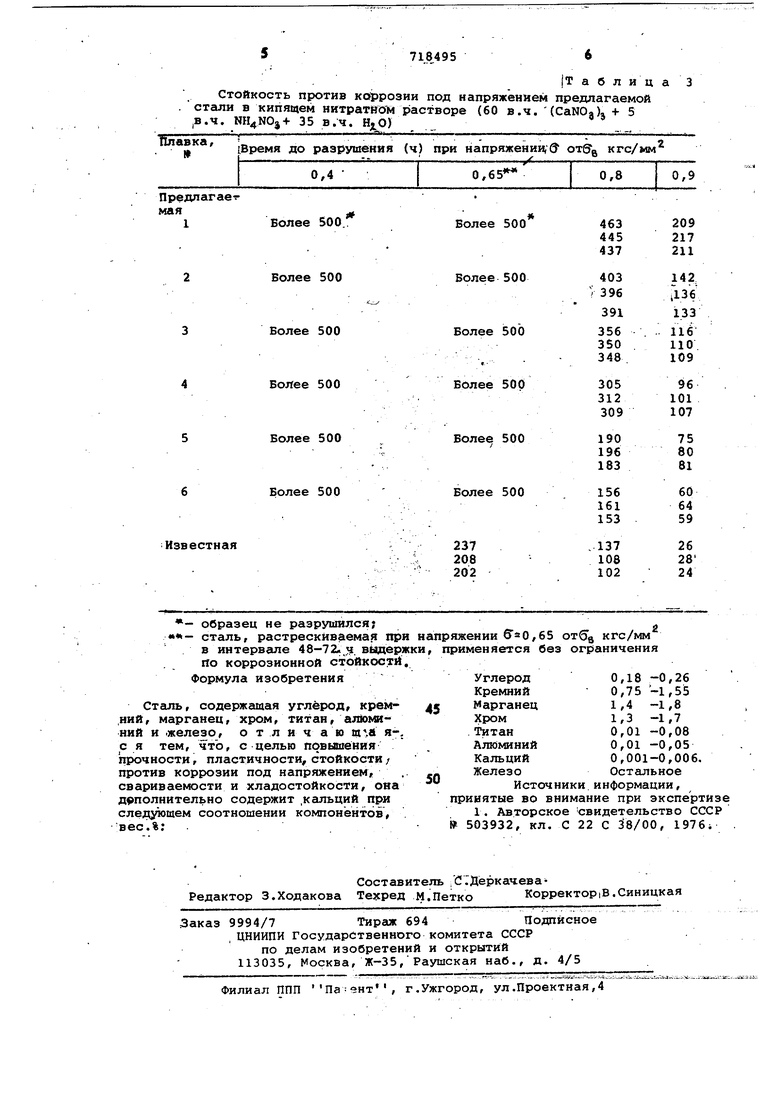

Стойкость против коррозии под напряжением предлагаемой стали в кипящем нитратном растворе (60 в.ч. (СаЫО,), + 5 ,в.ч. NH4NOa+ 35 в.ч. Н,О)

.- ijiiri i -.iii jirifei - - - - - - Плавка, Время до разрушения (ч) при

(Таблица напряжении б от& к го/мм

Авторы

Даты

1980-02-29—Публикация

1978-09-05—Подача