1

Изобретение отнрс гся к flpoftuiMro-pasMOilP ному оборудованию, а именно, к конусйь{М щюбилкам, применяемым в npOMbitdn BHOicttt нерудных материалов, цветной и черней лурпш и отраслях промышленности.

Известна конусная дробилка, содержайнм подвижный конус с нижним расположением привода через К(И1йческую передачу, станину с прикрепленными к ней на проушинах гидроцилиндрами |1{мюода неподвижногокольца и промежуточного элемента, выполненного в виде отдельных сегментов, фиксирующих неподвижное колыю относительно станины. На неподвнжное кольцо через конусную расточку во фланце посажен корпус неподвижного коиуса, поджимаемого к кольцу при помощи набора упрутх элементов, выполняющих роль предохранкгельного устройства 1.

В известной конусной дробилке при дроблении необходимо создавать давление масла в обоих группах гидроцилиндров, в случае потери давления возможен срыв неподвнжного колк ца под воздействием сил, возникающих при щх блении, или расклинивание конусных сегК1€нтных элементов, за чем может последовать повышенный износ поверхностей трения. Фиксация неподвижного кольца расклиниванием относительна станины, значительно сокращает срок службы громоздкой детали. Отдельные коиусные сегментыПри операции заклиииваиия передают на штоки гндроцилиндров неподвнжного кольца нежелательную дополнительную нагрузку.

Наиболее блнзкой к предложенному нзо тению является конусная дробилка с гидравлическим регулированием разгрузочной щели, содержащая пгатау, подвижный дробящий конус, предохранктельньи элементы, неподвижный конус с фланцем, установленный в опорном кольце с зазором, в котором размещена распорная коническая втулка с гидроцилиндрамн ее перемещения, закрепленные на фланце силовые гидроцилиндрь вертикального перемещения неподвижного конуса 2.

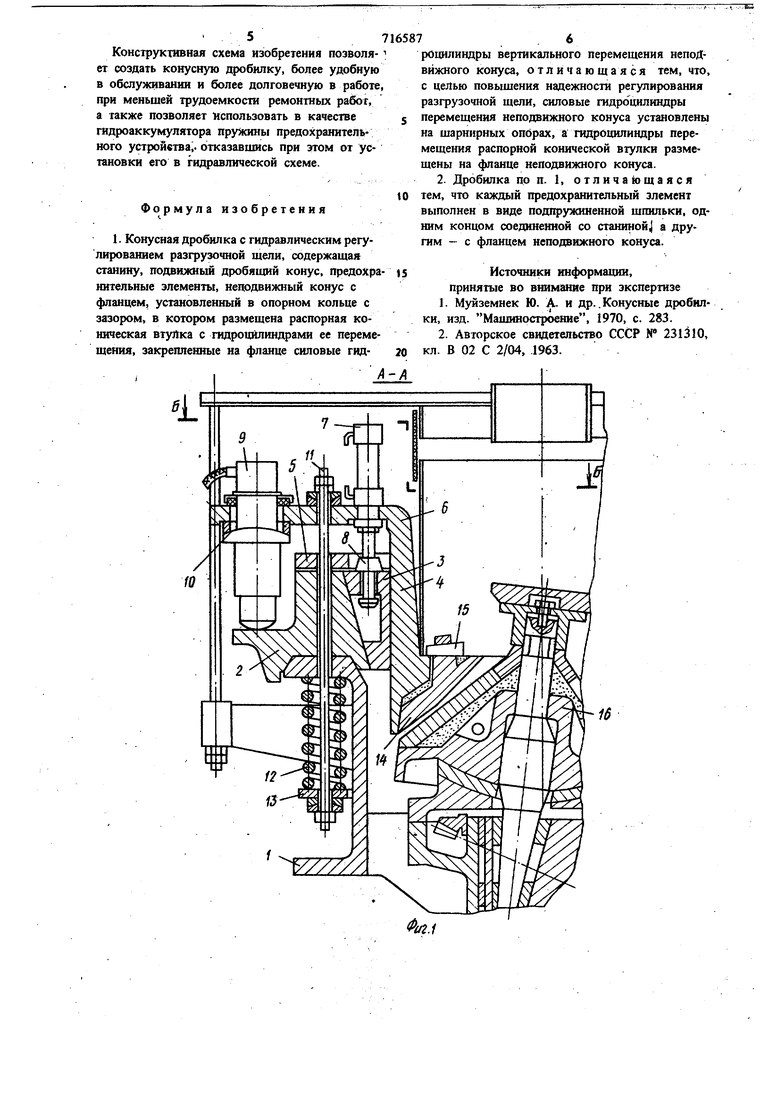

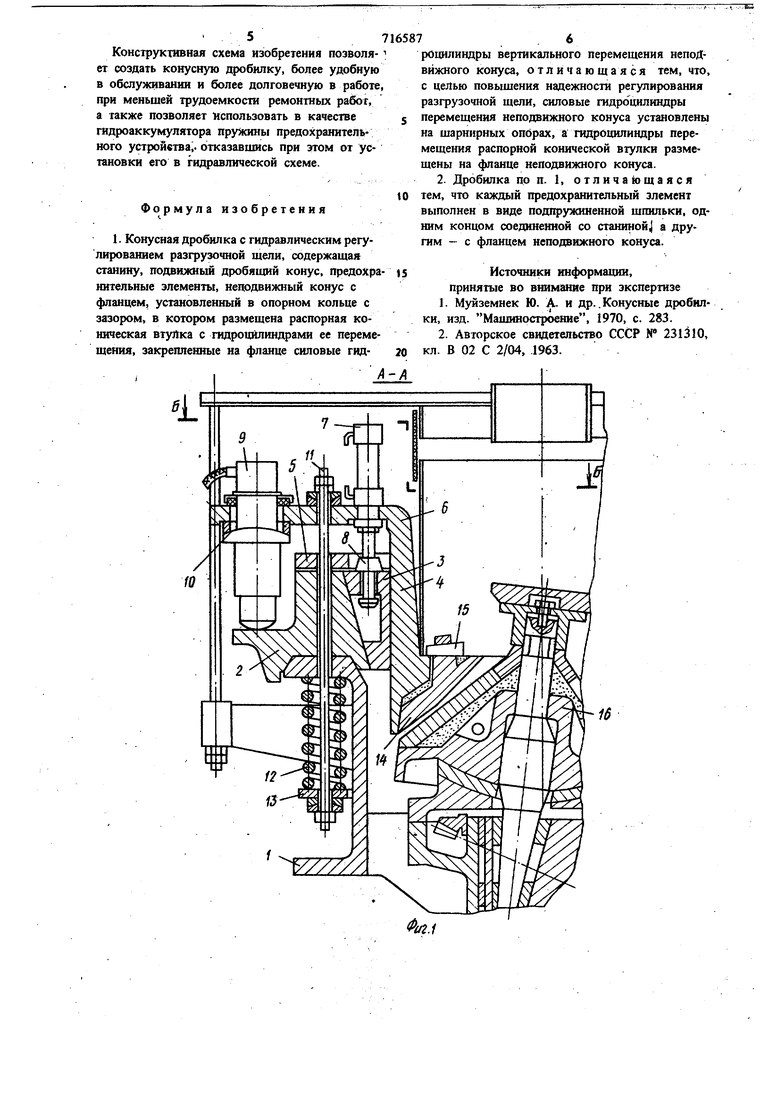

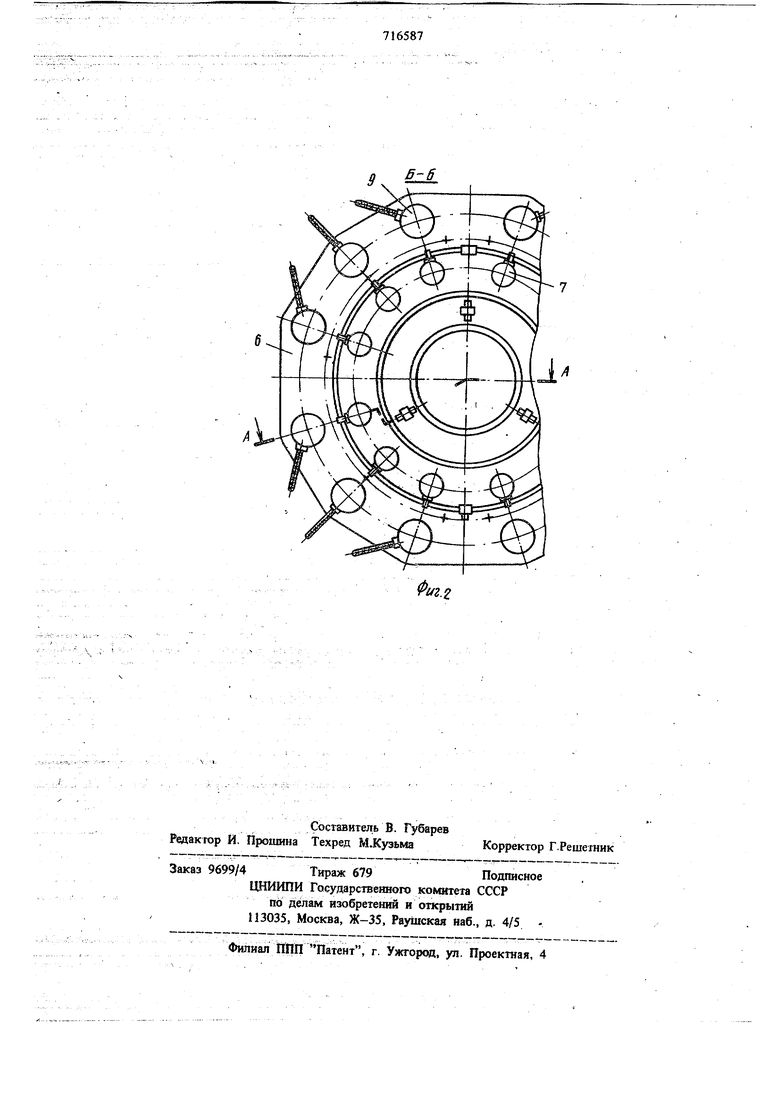

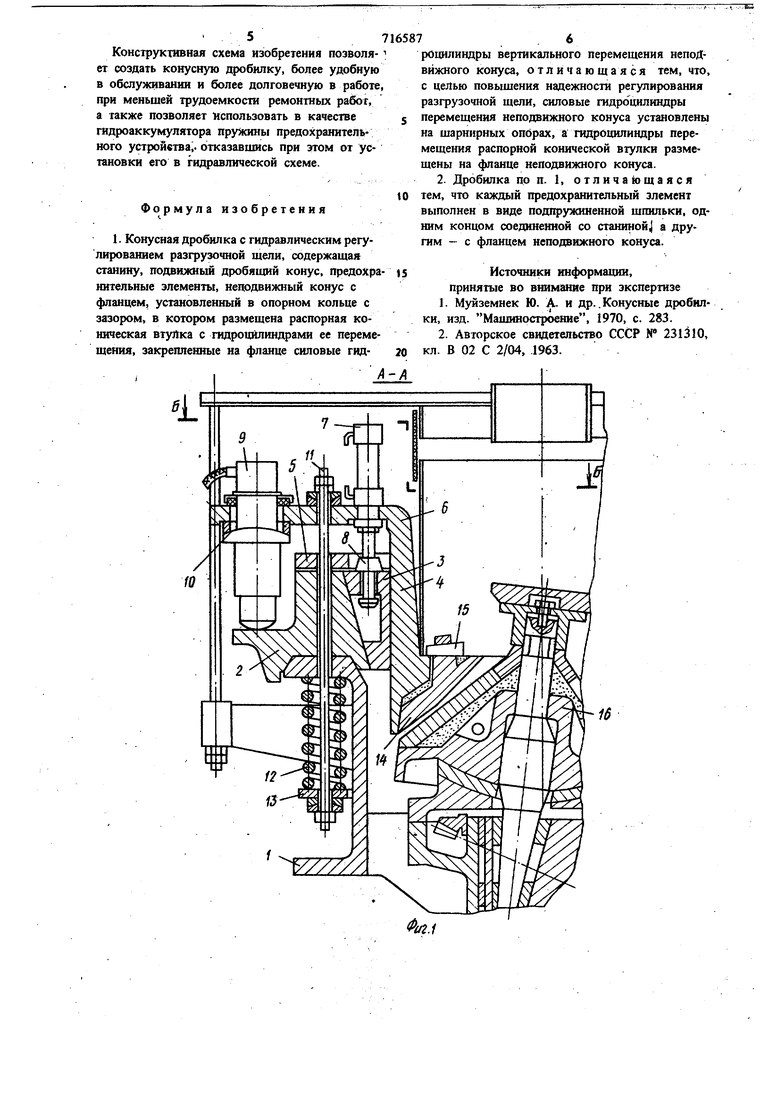

Недостатком известной конусной дробилки является то, что приводом перемещения неподвижного конуса является группа гидроцилиндров двойного действия жестко прикрепленных к фланцу корпуса неподвижного конуса: Это требует большой тЪчйости изготовления направляюядах колонн и посадочньгх мест флан ца корпуса, во избежание; больших нагрузок на штоки гвдроцилиндров. Раздельные клиновые .элементы, расположенные по периметру корпуса неподвижного конуса, усложняют отливку устайовбчного кольца и его обработку, а так- же одновременная фиксация Корпуса неподвижного конуса парой клиновых элементов с приводом от одного гидроцилиндра, перемещающегося а направляющей, выполненной в вида вил ки, невозможна, а обслуживание гидроцилиндров чрезвычайно сложно. Регулировка затяжки pacnopHtix пружин, удерживающих во время работы клинья, практически невозмоЯсНа. Все перечисленШёШдойатки значительно снижают надежность работы дробилки. Цель настоящего изобретения - повыщение надежности регулирования разгрузочной щели. Указанная цель достигается тем, что в конусной дробилке с гидравлическим регулированием разгрузочной щели, содержащей станину, подвижный дробящий конус, предохранительные элементы, неподвижный конус с фланцами, уст новленньш в опорном кольце с зазором, в котором размещена распорная коническая втулка с гидроцилиндрами ее перемещения, закрепленные на фланце силовыегидроцилиндры верти:кальйргб Перемещения неподвижного конуса, последние установлены на щарнирных опорах, агйдрйцилййдры перемещения распорной kd, шческой втулки размещейы на фланце неподвижного конуса, при этом кйждь1й предохранительный элемент выполнен в виде подпружинен ной шпильки, одним концом соединенной со. ; сташной, а др|угим - с фланцем неподвижного конуса, .На фиг. I изображен вертикальный разрез дробилкиА-А на фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1... , Конусная дробилка содержит станину 1, на которую отшрается неподвижное опорное кольцо 2„ к фиксируется в радиапьнрм направлении относительно нее за счет кольцевой впадины. BнyfpeYшяя коническая поверхность неподвижного кольда служит Посадо шым местом для ра порной конической втулки 3. Втулка имеет ёертйкаЛьН} 11р6рёзьГспдсобсЙ ш|}%э ё|г деформации при заклинййаний и охватьшает корпус неподвижного конуса 4. При заИлинива кии образуется система йейоДвнжноёкольШ неггодвижный КЬНУС.- : Перемещение распорной втулки вверх по вертикали ограничивается упорным кбльцом 5, гфикрегшенным при ггЬмощи бо.г1тов к нШодвижнойу кольцу. Фланец б корпуса неподвиж: нйТтГШнуса имеет отверстия и сферичёск1 ё 7 -- - 4 гнезда для Крепления гидроцилиндров и опор ных щайб шпилек предохранительных элементов. Порщнёвые гидроцилиндры 7 входят в огверстия фланца 6 корпуса неподвижного конуса, жестко соединяются с ним и служат для подъема и опускания конусной втулки при помощи свободного соединения щтока и кольца переходником 8. Плунжерньге гидроцилиндры 9 подвещены на щарнирной опоре 10 на фланце и поднимают корпус неподвижного конуса при пойощи сферических упоров, размещенных на корпусах цилиндров. Шпильки 11 ограничивают вертикальное перемещение системы опорное кольцо - неподвижный конус. Ограничение производится при помощи цилиндрических пружин 12, которые упираются верхними торцами во-фланец станины, а нижним в тарелки 13, поддерживаемые щайбами и гайками, i навернутыми на щпильки. Дробящий конус. 14 крепится к корпусу неподвижного конуса клиновым устройством 15. Конструкция подвижного дробящего конуса 16 и его привод не отличаются от аналогичных узлов известной дробилки. При работе дробилки в момент попадания недробимого тела и последук1щей необходимости его извлечения иди изменения размера разгрузочной щели с пульта уцравления включается подача: масла в цилиндры 9, до создания определенного давления, обеспечивающего фиксированное положение корпуса неподвижного конуса 4, относительно опорного кольца 2. После этого масло подается в щтоковую полость гидроцилиндров 7, распорная втулка 3 открывается и доходит до упорного кольца 5. Затем масло подается в плунжерные гидрощшиндры 9, плунжеры, бпираясь на опорное кольцо 2, поднимают неподвижный конус, опуская при этом кольцо 2 до соприкосновения со станиной. Недробимое тело проваливается через разгрузочную щель. Исходное положение неподбижным конусом занимается под воздействием пружин 12, масло вьщавливается из гидроцилиндров 9, при этом распорная втулка 3 удерживается гидроцилиндрами 7 в неподвижном npjio5KeHjffl. ФиксаШя нёподвижйого конуса производится запрессовкой распорной втулки в промежутке между опорным кольцом 2 и корпусом неподвижного конуса 4. Для этой цели выдвигаГйтся штоки- цилиндров, 7 н давят на втулку 3. Окончание операции можно определить по срабатыванию реле давления или предохраните.г1ьного клапана. После этого сбрасьшаегся давление в плунжерных гидроиялиндрах. Операция по изменению размеров выходной щели производится аналогичным об разом. Конструктивная схема изобретения позволяет создать конусную дробилку, более удобную в обслуживании и более долговечную в работе при меньшей трудоемкости ремонтных работ, а также позволяет использовать в качестве гидроаккумулятора пружины предохранительного устройства;, отказавишсь прн этом от установки его в гидравлической схеме. Формула изобретения 1. Конусная дробилка с гидравлическим регулированием разгрузочной щели, содержащая станину, подвижный дробящий конус, Предохра нительные элементы, неподвижный конус с фланцем, установленный в опорном кольце с зазором, в котором размещена распорная коническая втуЛка с пздроцилиндрами ее перемещения, закрепленные на фланце силовые гидрОцнлиндры вертикального перемещения неподвижного конуса, отличающаяся тем, что, с целью повыщения надежности регулирования разгрузочной щели, силовые гидроцилнндры перемещения неподвижного конуса установлены на щарнирных опорах, а гидроцилиндры перемещения распорной конической втулки размещены на фланце неподвижного конуса. 2. Дробилка по п. 1, отличающаяся тем, что каждый предохранительный элемент выполнен в виде подпружиненной щшшьки, одиим концом соединенной со станиной а другим - с фланцем неподвижного конуса. Источники информации, прннятые во внимание при экспертизе 1.Муйземнек Ю. А. и др.. Конусные дробилки, изд. Машиностроение, 1970, с. 283. 2.Авторское свидетельство СССР N 231310, кл. В 02 С 2/04, 1963.

Б-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1981 |

|

SU990292A1 |

| КОНУСНАЯ ДРОБИЛКА | 2004 |

|

RU2271866C1 |

| Конусная дробилка | 1981 |

|

SU990293A1 |

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU335002A1 |

| Устройство для регулирования разгрузочной щели конусной дробилки | 1978 |

|

SU940835A1 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| Конусная дробилка мелкого дробления | 1978 |

|

SU697180A1 |

| Конусная дробилка | 1980 |

|

SU936994A1 |

| Эксцентриковый узел конусной дробилки | 1977 |

|

SU713585A1 |

| Устройство для защиты от перегрузок привода конусной дробилки | 1982 |

|

SU1069854A1 |

Авторы

Даты

1980-02-25—Публикация

1978-01-02—Подача