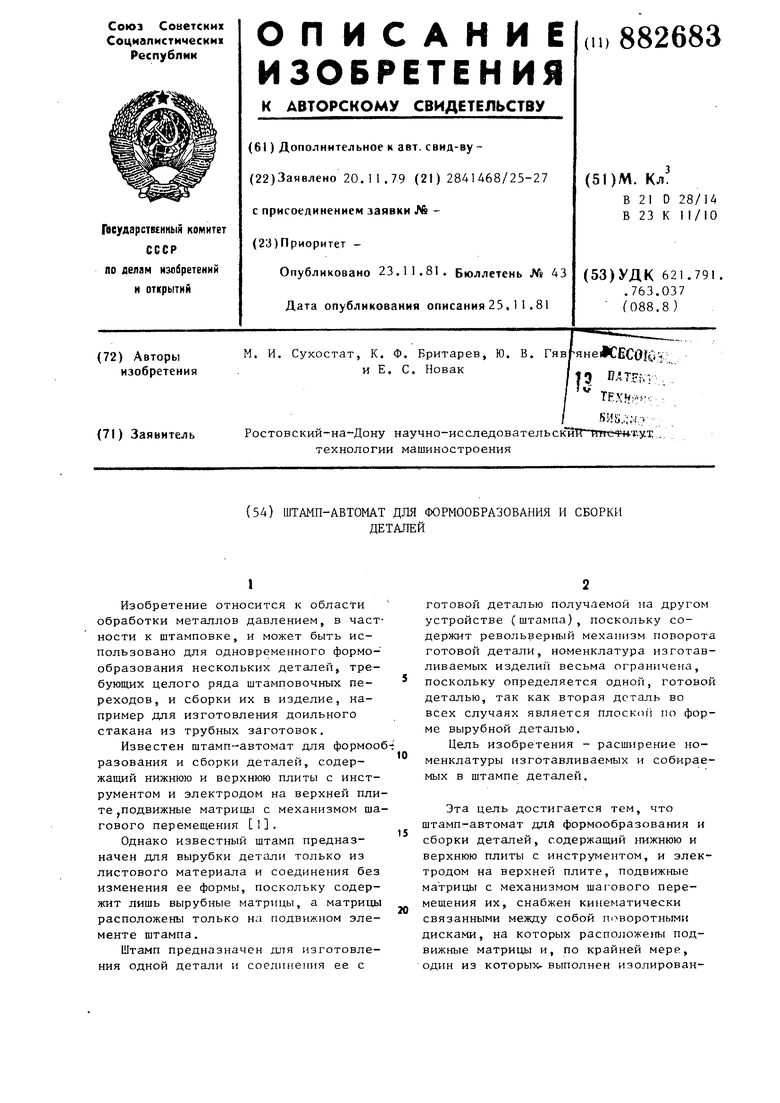

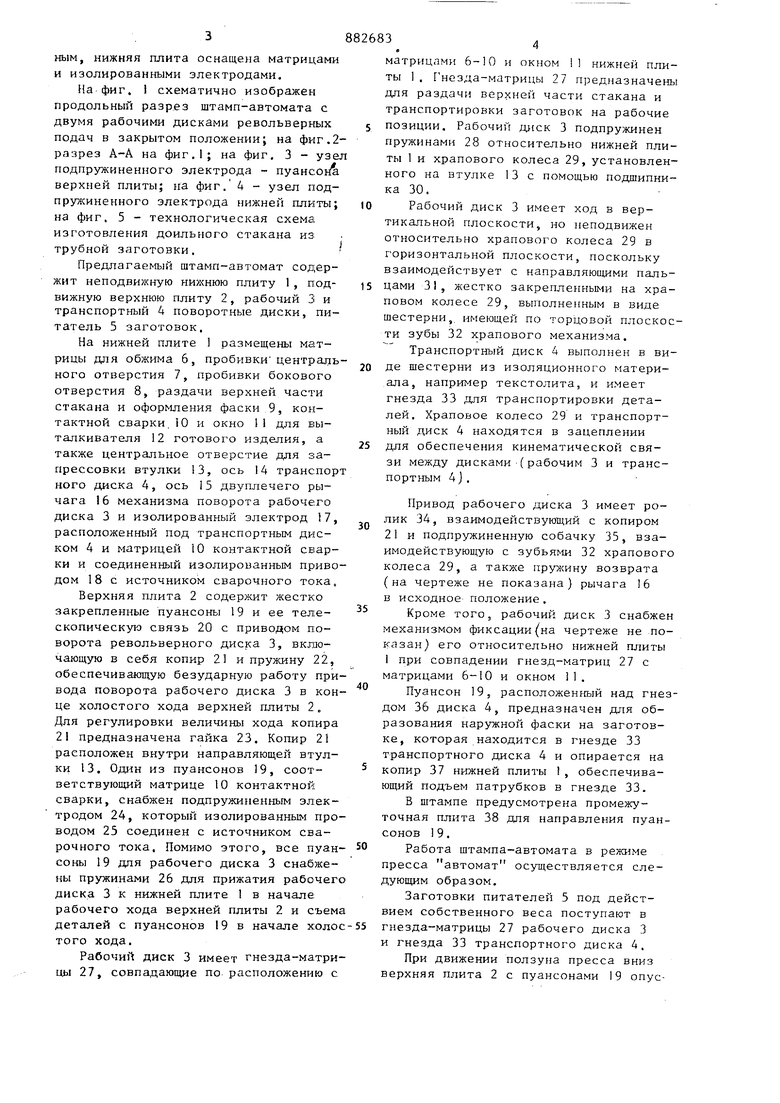

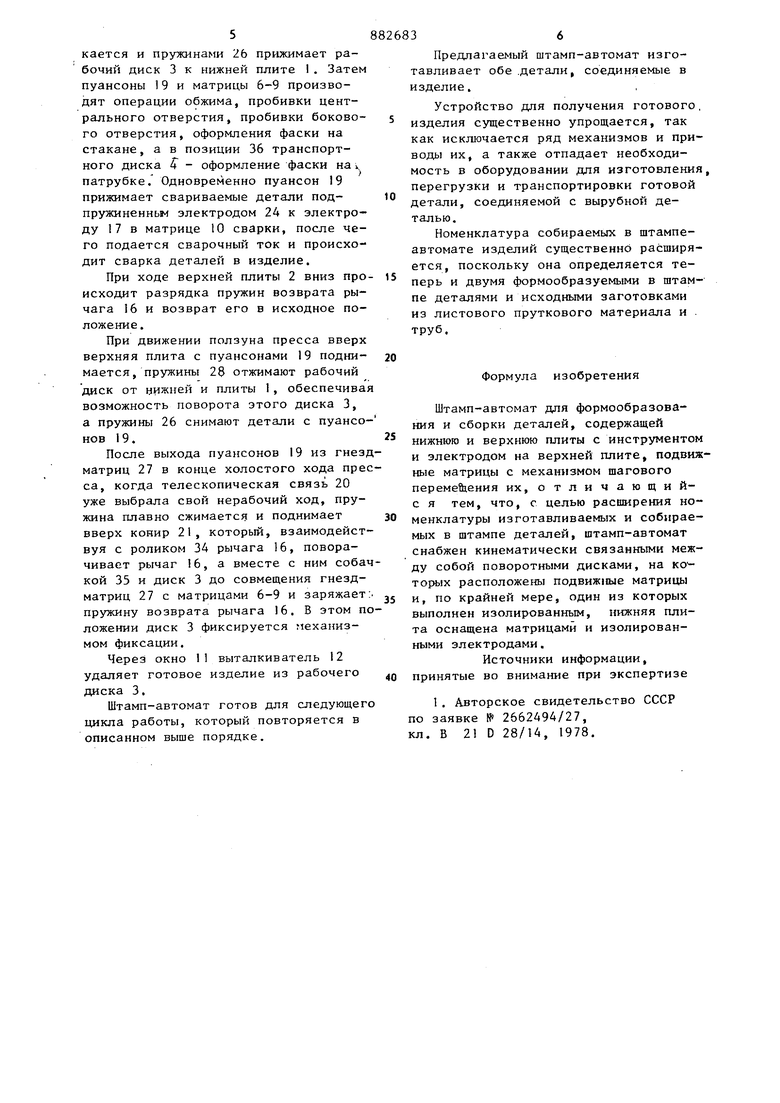

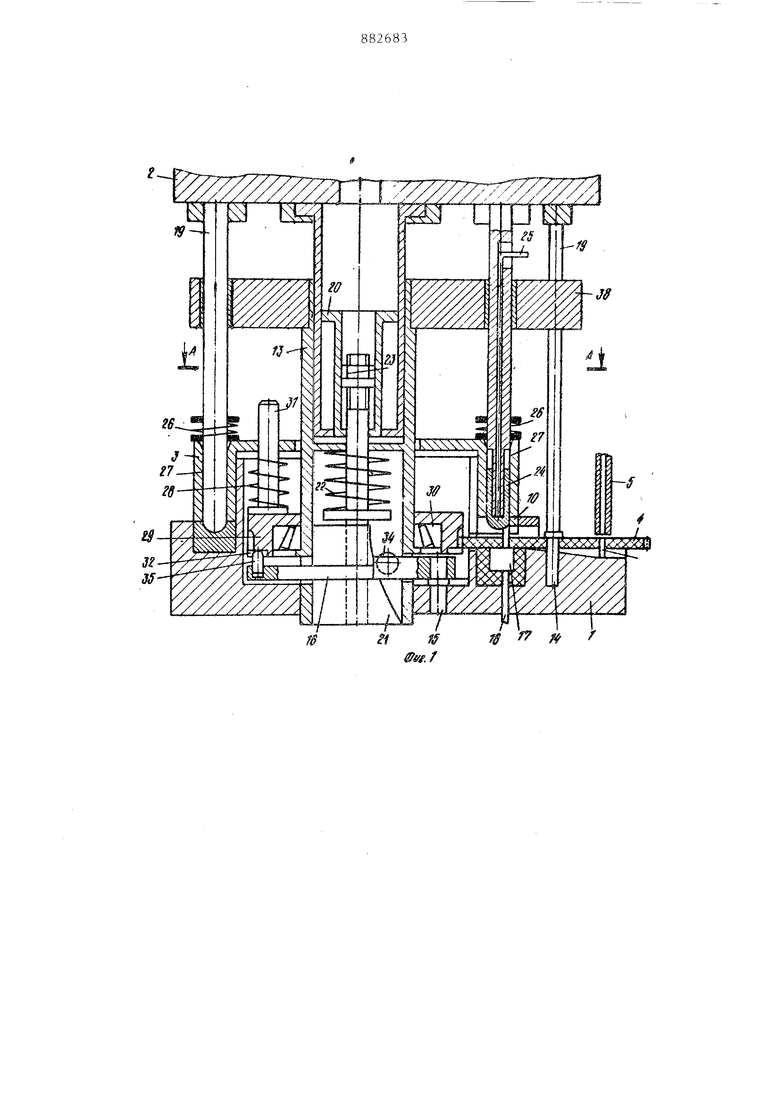

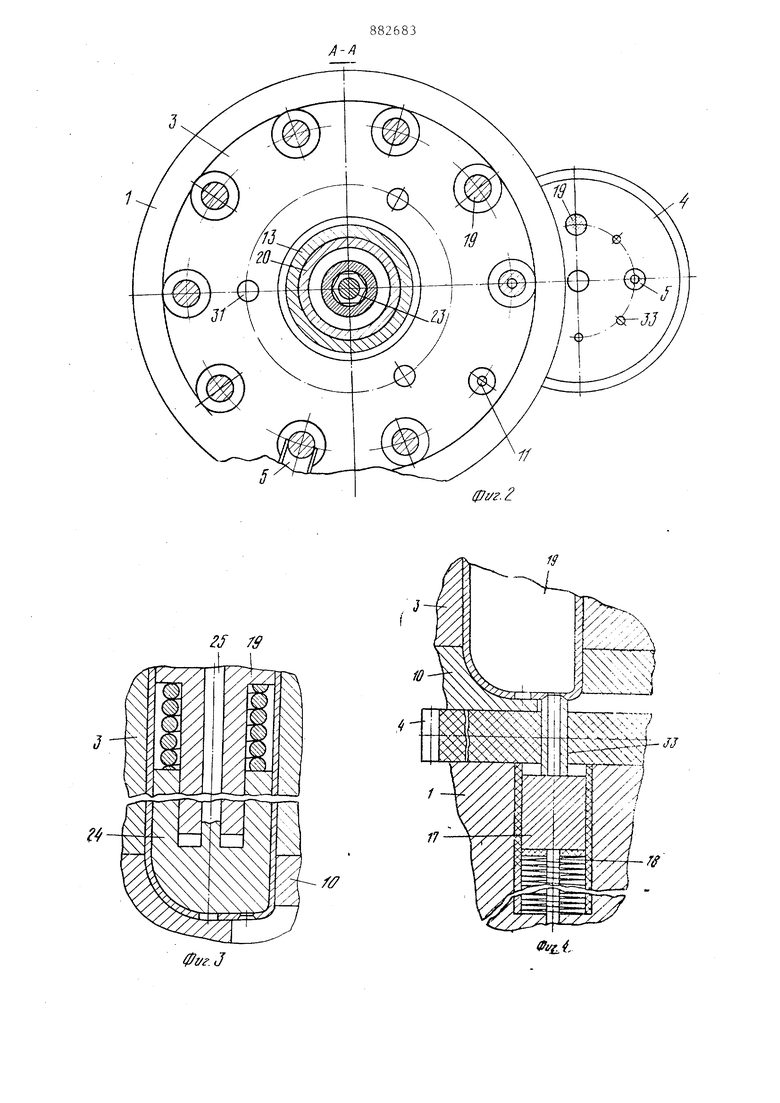

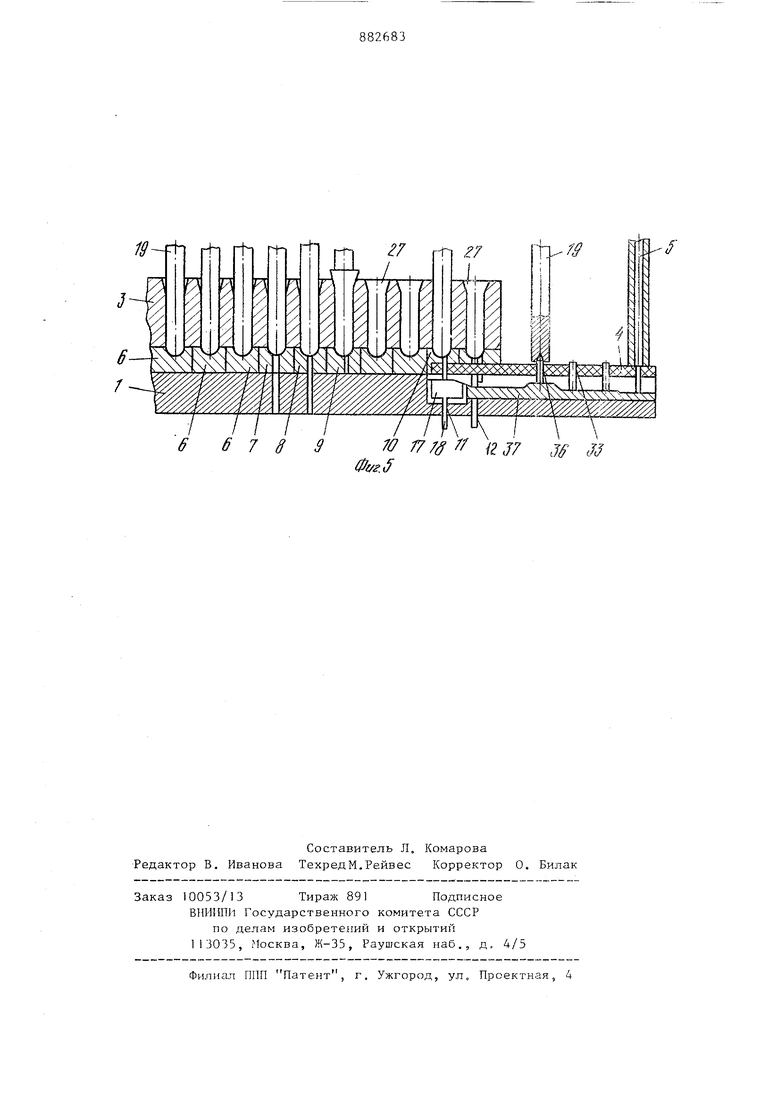

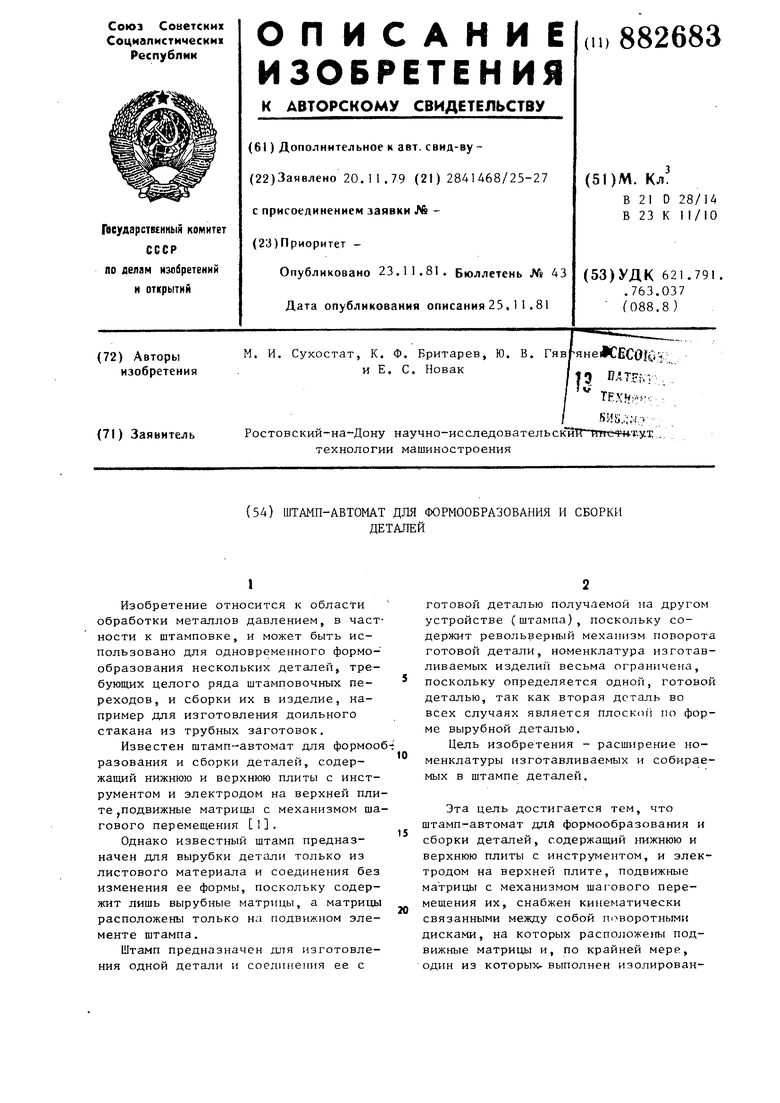

Изобретение относится к области обработки металлов давлением, в част ности к штамповке, и может быть использовано для одновременного формообразования нескольких деталей, требующих целого ряда штамповочных переходов, и сборки их в изделие, например для изготовления доильного стакана из трубных заготовок. Известен штамп-автомат для формоо разования и сборки деталей, содержащий нижнюю и верхнюю плиты с инструментом и электродом на верхней пли те ,подвижные матрицы с механизмом ша гового перемещения 1. Однако известный штамп предназначен для вырубки яетал только из листового материала и соединения без изменения ее формы, поскольку содержит лишь вырубные матрицы, а матрицы расположены только на подвижном элементе штампа. Штамп предназначен для изготовления одной детали и соединения ее с готовой деталью получаемой на другом устройстве (штампа), поскольку содержит револьверный механизм поворота готовой детали, номенклатура изготавливаемых изделий весьма ограничена, поскольку определяется одной, готовой деталью, так как вторая деталь во всех случаях является плоской по форме вырубной деталью. Цель изобретения - расширение номенклатуры изготавливаемых и собираемых в штампе деталей. Эта цель достигается тем, что штамп-автомат длА формообразования и сборки деталей, содержащий нижнюю и верхнюю плиты с инструментом, и электродом на верхней плите, подвижные матрицы с механизмом шагового перемещения их, снабжен кинематически связанными между собой П1:1воротными дисками, на которых расположены подвижные матрицы и, по крайней мере, один из которых выполнен изолированным, нижняя плита оснащена матрицами и изолированными электродами. На фиг. 1 схематично изображен продольный разр.ез штамп-автомата с двумя рабочими дисками револьверных подач в закрытом положении; на фиг.2разрез А-А на фиг.1; на фиг. 3 - узел подпружиненного электрода - пуансо верхней плиты; на фиг. 4 - узел подпружиненного электрода нижней плиты; на фиг. 5 - технологическая схема изготовления доильного стакана из трубной заготовки.i Предлагаемый штамп-автомат содержит неподвижную нихснюю плиту 1 , подвижную верхнюю плиту 2, рабочий 3 и транспортный 4 поворотные диски, питатель 5 заготовок. На нижней плите 1 размещены матрицы для обжима 6, пробивки централь ного отверстия 7, пробивки бокового отверстия 8, раздачи верхней части стакана и оформления фаски 9, контактной сварки.10 и окно 11 для выталкивателя 12 готового изделия, а также центральное отверстие для запрессовки втулки 13, ось 1А транспор ного диска 4, ось 15 двуплечего рычага 6 механизма поворота рабочего диска 3 и изолированный электрод 17, расположенный под транспортным диском 4 и матрицей 10 контактной сварки и соединенный изолированным приво дом 18 с источником сварочного тока. Верхняя плита 2 содержит жестко закрепленные пуансоны I9 и ее телескопическую связь 20 с приводом поворота револьверного диска 3, включающую в себя копир 21 и пружину 22, обеспечивающую безударную работу при вода поворота рабочего диска 3 в кон це холостого хода верхней плиты 2. Для регулировки величины хода копира 2 предназначена гайка 23. Копир 21 расположен внутри направляющей втулки 13. Один из пуансонов 19, соответствующий матрице 10 контактной сварки, снабжен подпружиненным электродом 24, который изолированным про водом 25 соединен с источником сварочного тока. Помимо этого, все пуан соны 19 дпя рабочего диска 3 снабжены пружинами 26 для прижатия рабочег диска 3 к нижней плите I в начале рабочего хода верхней плиты 2 и съем деталей с пуансонов 19 в начале коло того хода. Рабочий диск 3 имеет гнезда-матри цы 27, совпадающие по расположению с матрицами 6-10 и окном 11 нижней плиты 1. Гнезда-матрицы 27 предназначены для раздачи верхней части стакана и транспортировки заготовок на рабочие позиции. Рабочий диск 3 подпружинен пружинами 28 относительно нижней плиты 1 и храпового колеса 29, установленного на втулке 13 с помощью подшипника 30. Рабочий диск 3 имеет ход в вертикальной плоскости, но неподвижен относительно храпового колеса 29 в горизонтальной плоскости, поскольку взаимодействует с направляющими пальцами 31, жестко закрепленными на храповом колесе 29, выполненным в виде шестерни, имеющей по торцовой плоскости зубы 32 храпового механизма. Транспортный диск 4 выполнен в виде шестерни из изоляционного материала, например текстолита, и имеет гнезда 33 для транспортировки деталей. Храповое колесо 29 и транспортный диск 4 находятся в зацеплении для обеспечения кинематической связи между дисками (рабочим 3 и транспортным 4 j. Привод рабочего диска 3 имеет ролик 34, взаимодействующий с копиром 21 и подпружиненную собачку 35, взаимодействующую с зубьями 32 храпового колеса 29, а также пружину возврата (на чертеже не показана) рычага 16 в исходное положение. Кроме того, рабочий диск 3 снабжен механизмом фиксации(на чертеже не показан) его относительно нижней плиты 1 при совпадении гнезд-матриц 27 с матрицами 6-10 и окном 11. Пуансон 19, расположенный над гнездом 36 диска 4, предназначен для образования наружной фаски на заготовке, которая находится в гнезде 33 транспортного диска 4 и опирается на копир 37 нижней плиты 1, обеспечивающий подъем патрубков в гнезде 33. В штампе предусмотрена промежуточная плита 38 дпя направления пуансонов 19. Работа штампа-автомата в режиме пресса автомат осуществляется следующим образом. Заготовки питателей 5 под действием собственного веса поступают в гнезда-матрицы 27 рабочего диска 3 и гнезда 33 транспортного диска 4. При движении ползуна пресса вниз верхняя плита 2 с пуансонами 19 опускается и пружинами 26 прижимает рабочий диск 3 к нижней плите 1. Затем пуансоны 19 и матрицы 6-9 производят операции обжима, пробивки центрального отверстия, пробивки бокового отверстия, оформления фаски на стакане, а в позиции 36 транспортного диска К - оформление фаски на i. патрубке. Одновременно пуансон 19 прижимает свариваемые детали подпружиненньм электродом 24 к электроду 17 в матрице 10 сварки, после чего подается сварочный ток и происходит сварка деталей в изделие. При ходе верхней плиты 2 вниз про исходит разрядка пружин возврата рычага 16 и возврат его в исходное положение. При движении ползуна пресса вверх верхняя плита с пуансонами 19 поднимается, пружины 28 отжимают рабочий диск от нижней и плиты 1, обеспечива возможность поворота этого диска 3, а пружины 26 снимают детали с пуансо нов 19. После выхода пуансонов 19 из гнезд матриц 27 в конце холостого хода пре са, когда телескопическая связь 20 уже выбрала свой нерабочий ход, пружина плавно сжимаетс5 и поднимает вверх конир 21, который, взаимодейст вуя с роликом 34 рычага 16, поворачивает рычаг 16, а вместе с ним собач кой 35 и диск 3 до совмещения гнездматриц 27 с матрицами 6-9 и заряжает пружину возврата рычага 16, В этом по ложении диск 3 фиксируется механизмом фиксации. Через окно 11 выталкиватель 12 удаляет готовое изделие из рабочего диска 3. Штамп-автомат готов для следующег цикла работы, который повторяется в описанном выше порядке. Предлагаемый штамп-автомат изготавливает обе .детали, соединяемые в изделие. Устройство для получения готового, изделия существенно упрощается, так как исключается ряд механизмов и приводы их, а также отпадает необходимость в оборудовании для изготовления, перегрузки и транспортировки готовой детали, соединяемой с вырубной деталью. Номенклатура собираемых в штампеавтомате изделий существенно расширяется, поскольку она определяется теперь и двумя формообразуемыми в штампе деталями и исходными заготовками из листового пруткового материала и . труб. Формула изобретения Штамп-автомат для формообразования и сборки деталей, содержащей нижнюю и верхнюю плиты с инструментом и электродом на верхней плите, подвижные матрицы с механизмом шагового перемей1ения их, отличающийс я тем, что, с целью расширения номенклатуры изготавливаемых и собираемых в штампе деталей, штамп-автомат снабжен кинематически связанными между собой поворотными дисками, на ко торых расположены подвижные матрицы и, по крайней мере, один из которых выполнен изолированным, нижняя плиизолированта оснащена матрицами и ными электродами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР о заявке 2662494/27, л, В 21 D 28/14, 1978.

(.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления кабельных наконечников | 1987 |

|

SU1480937A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Устройство для штамповки деталей из штучных заготовок | 1985 |

|

SU1269898A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Штамп с револьверным механизмом подачи | 1977 |

|

SU632436A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп-автомат последовательного действия для вырубки деталей из полосы или ленты и соединения их с полуфабрикатом получаемого изделия | 1978 |

|

SU764791A1 |

2J 7S

i/e.J

Авторы

Даты

1981-11-23—Публикация

1979-11-20—Подача