4ik

О

;о

Изобретение относится к обработке металлов давлением, в частности холодному выдавливанию, и может быть использовано для штамповки полых деталей типа втулок.

Целью изобретения является повышение производительности и расширение технологических возможностей штампа.

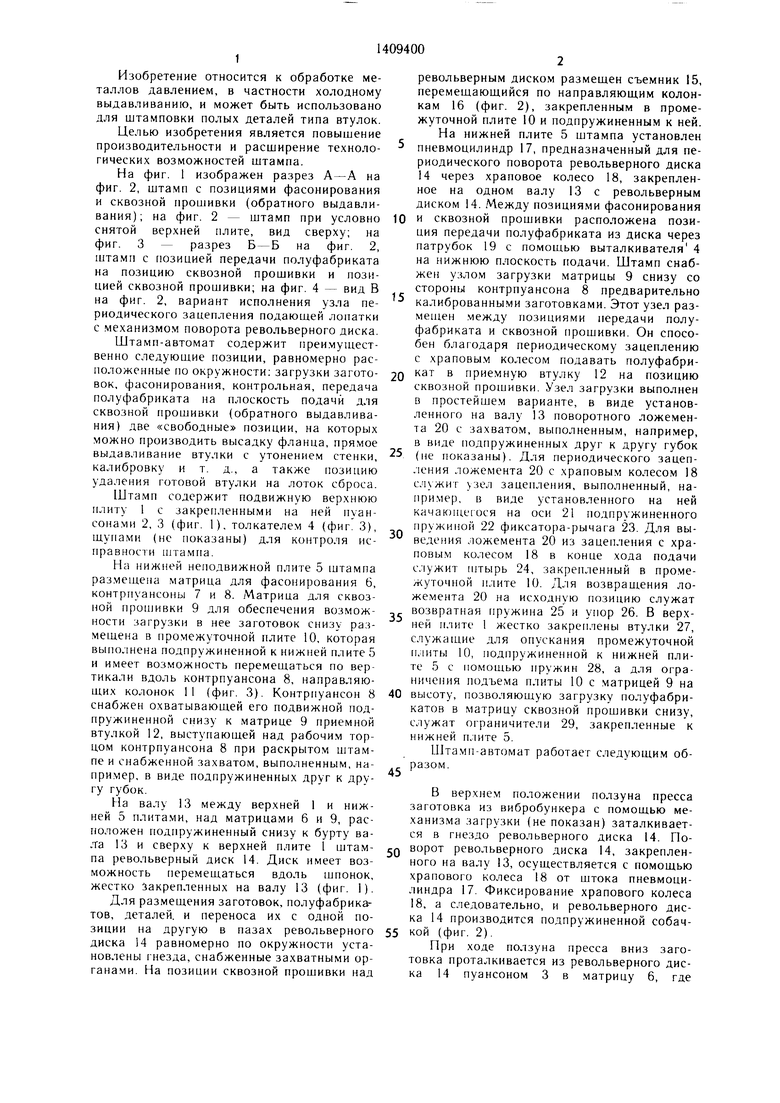

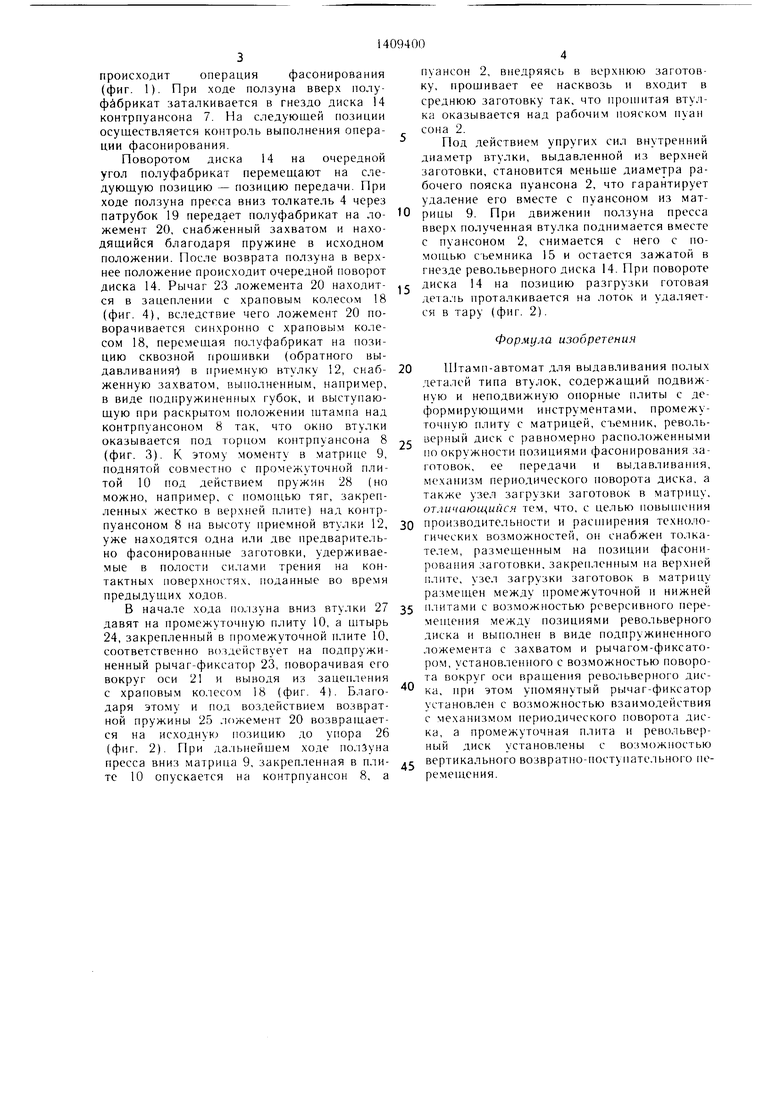

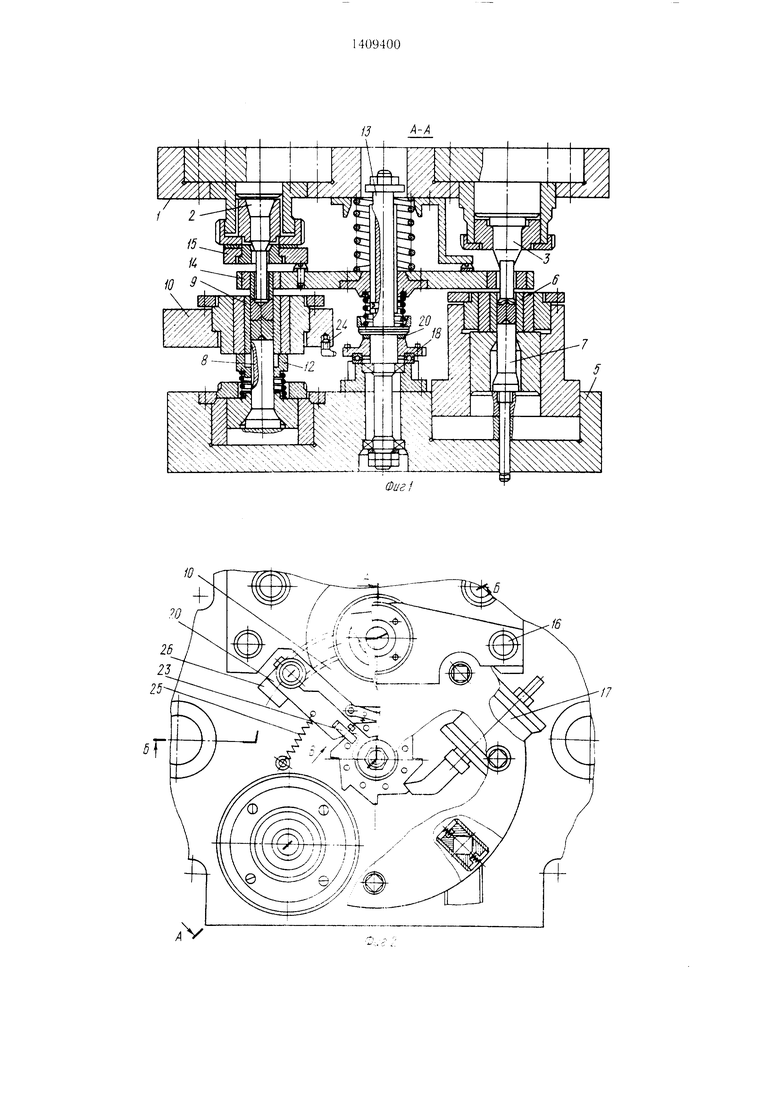

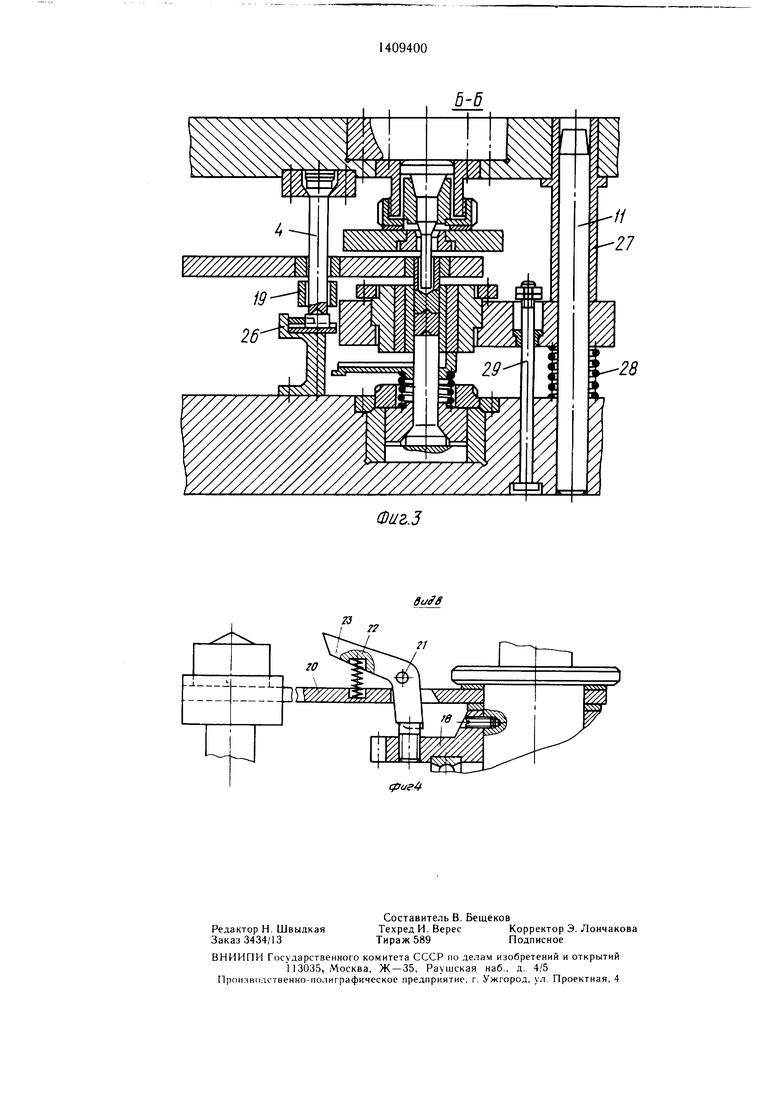

На фиг. 1 изображен разрез А-А на фиг. 2, штамп с позициями фасонирования и сквозной прошивки (обратного выдавливания); на фиг. 2 - штамп при условно снятой верхней плите, вид сверху; на фиг. 3 - разрез Б - Б на фиг. 2, штамп с позицией передачи полуфабриката на позицию сквозной прошивки и позицией сквозной прошивки; на фиг. 4 - вид В на фиг. 2, вариант исполнения узла периодического зацепления подающей лопатки с механизмом поворота револьверного диска.

Штамп-автомат содержит преимущественно следуюшие позиции, равномерно расположенные по окружности; загрузки заготовок, фасонирования, контрольная, передача полуфабриката на плоскость подачи для сквозной прошивки (обратного выдавливания) две «свободные позиции, на которых можно производить высадку фланца, прямое выдавливание втулки с утонением стенки, калибровку и т. д., а также позицию удаления готовой втулки на лоток сброса.

Штамп содержит подвижную верхнюю плиту 1 с закрепленными на ней пуан- сона.ми 2, 3 (фиг. 1), толкателем 4 (фиг. 3), шупами (не показаны) для контроля исправности штампа.

На нижней неподвижной плите 5 штампа размешена матрица для фасонирования 6, контрпуансоны 7 и 8. Матрица для сквозной прошивки 9 для обеспечения возможности загрузки в нее заготовок снизу размешена в промежуточной плите 10, которая выгю. шена подпружиненной к нижней плите 5 и имеет возможность перемешаться по вертикали вдоль контрпуансона 8, направляющих колонок 11 (фиг. 3). Контрпуансон 8 снабжен охватывающей его подвижной подпружиненной снизу к матрице 9 приемной втулкой 12, выступающей над рабочим торцом контрпуансона 8 при раскрытом штампе и снабженной захватом, выполненным, например, в виде подпружиненных друг к другу губок.

На валу 13 между верхней 1 и нижней 5 плита.ми, над матрицами 6 и 9, расположен подпружиненный снизу к бурту ва- .та 13 и сверху к верхней плите 1 штампа револьверный диск 14. Диск имеет возможность перемещаться вдоль шпонок, жестко Закрепленных на валу 13 (фиг. 1).

Для размешения заготовок, полуфабрикатов, деталей, и переноса их с одной позиции на другую в пазах револьверного диска 14 равномерно по окружности установлены гнезда, снабженные захватными органами. На позиции сквозной прошивки над

0

0

5

револьверным диском размещен съемник 15, перемещающийся по направляющим колонкам 16 (фиг. 2), закрепленным в промежуточной плите 10 и подпружиненным к ней. На нижней плите 5 щтампа установлен пневмоцилиндр 17, предназначенный для периодического поворота револьверного диска 14 через храповое колесо 18, закрепленное на одном валу 13 с револьверным диском 14. Между позициями фасонирования и сквозной прощивки расположена позиция передачи полуфабриката из диска через патрубок 19 с помощью выталкивателя 4 на нижнюю плоскость подачи. Штамп снабжен узлом загрузки матрицы 9 снизу со стороны контрпуансона 8 предварительно

калиброванными заготовками. Этот узел размещен .между позициями передачи полуфабриката и сквозной прошивки. Он способен благодаря периодическому зацеплению с храповым колесом подавать полуфабрикат в приемную втулку 12 на позицию сквозной прошивки. Узел загрузки выполнен в простейшем варианте, в виде установленного на валу 13 поворотного ложемента 20 с захватом, выполненным, например, в виде подпружиненных друг к другу губок (не показаны). Для периодического зацепления ложемента 20 с храповым колесом 18 служит узел зацепления, выполненный, например, в виде установленного на ней качающегося на оси 21 подпружиненного пружиной 22 фиксатора-рычага 23. Для выведения ложемента 20 из зацепления с храповым колесом 18 в конце хода подачи служит штырь 24, закрепленный в промежуточной плите 10. Для возвращения ложемента 20 на исходную позицию служат возвратная пружина 25 и упор 26. В верхней нлите 1 жестко закреплены втулки 27, служащие для опускания промежуточной плиты 10, подпружиненной к нижней плите 5 с помощью пружин 28, а для ограничения подъема плиты 10 с матрицей 9 на

0 высоту, позволяющую загрузку полуфабрикатов в матрицу сквозной прощивки снизу, служат ограничители 29, закрепленные к нижней плите 5.

Штамп-автомат работает следующим образом.

В верхнем положении ползуна пресса заготовка из вибробункера с помощью механизма загрузки (не показан) заталкивается в гнездо револьверного диска 14. ПоQ ворот револьверного диска 14, закрепленного на валу 13, осуществляется с помощью храпового колеса 18 от щтока пневмоци- линдра 17. Фиксирование храпового колеса 18, а следовательно, и револьверного диска 14 производится подпружиненной собач5 кой (фиг. 2).

Нри ходе ползуна пресса вниз заготовка проталкивается из револьверного диска 14 пуансоном 3 в матрицу 6, где

0

5

происходит операция фасонирования (фиг. 1). При ходе ползуна вверх полу- фйбрикат заталкивается в гнездо диска 14 контрпуансона 7. На следующей позиции осуществляется контроль выполнения операции фасонирования.

Поворотом диска 14 на очередной угол полуфабрикат перемещают на следующую позицию - позицию передачи. При ходе ползуна пресса вниз толкатель 4 через патрубок 19 передает полуфабрикат на ложемент 20, снабженный захватом и находящийся благодаря пружине в исходном положении. После возврата ползуна в верхнее положение происходит очередной поворот диска 14. Рычаг 23 ложе.мента 20 находится в зацеплении с храповым колесом 18 (фиг. 4), вследствие чего ложемент 20 поворачивается синхронно с храповым колесом 18, перемещая полуфабрикат на юзи- цию сквозной прошивки (обратного выдавливания ) в приемную втулку 12, снабженную захватом, выполненным, например, в виде юдпружиненных губок, и выступающую при раскрытом положении штампа над контрпуансоном 8 так, что окно втулки оказывается под торцом контрпуансона 8 (фиг. 3). К этому моменту в матрице 9, поднятой совместно с промежуточной плитой 10 под действием пружин 28 (но можно, например, с помощью тяг, закрепленных жестко в верхней плите) над контрпуансоном 8 на высоту приемной втулки 12, уже находятся одна или две предварительно фасонированные заготовки, удерживаемые в полости силами трения на контактных поверхностя.х, поданные во время предыдущих ходов.

В начале хода ползуна вниз втулки 27 давят на промежуточную плиту 10, а штырь 24, закрепленный в промежуточной плите 10, соответственно воздействует на подпружиненный рычаг-фиксатор 23, поворачивая его вокруг оси 21 и выводя из зацепления с храповым колесом 18 (фиг. 4). Благодаря этому и под воздействием возвратной пружины 25 ложемент 20 возвращается на исходную позицию до упора 26 (фиг. 2). При дальнейшем ходе гю. 13уна пресса вниз матрица 9, закрепленная в плите 10 опускается на контрпуансон 8, а

пуансон 2, внедряясь в верхнюю заготовку, прошивает ее насквозь и входит в среднюю заготовку так, что проп1итая втулка оказывается над рабочим пояском пуан сона 2.

Под действием упругих сил внутренний диаметр втулки, выдавленной из верхней заготовки, становится меньше диаметра рабочего пояска пуансона 2, что гарантирует удаление его вместе с пуансоном из мат0 рицы 9. При движении ползуна пресса вверх полученная втулка поднимается вместе с пуансоном 2, снимается с него с помощью съемника 15 и остается зажатой в гнезде револьверного диска 14. При повороте

с диска 14 на позицию разгрузки готовая деталь проталкивается на лоток и удаляется в тару (фиг. 2).

Формула изобретения

0 Штамп-автомат для выдавливания полых деталей типа втулок, содержащий подвижную и неподвижную опорные 1литы с деформирующими инструментами, промежуточную плиту с матрицей, съемник, револьг иерный диск с равномерно расположенными по окружности позициями фасонирования заготовок, ее передачи и выдавливания, механизм периодического поворота диска, а также узел загрузки заготовок в матрицу, отличающийся тем, что, с целью повьцпения

0 производительности и расширения технологических возможностей, он снабжен толкателем, размещенным на позиции фасонирования заготовки,закрепленным на верхней плите, узел загрузки заготовок в матрицу размещен между промежуточной и нижней

5 плитами с возможностью реверсивного перемещения между позициями револьверного диска и выполнен в виде подпружиненного ложемента с захватом и рычагом-фиксатором, установленного с возможностью поворота вокруг оси вращения револьверного диска, при этом упомянутый рычаг-фиксатор установлен с возможностью взаимодействия с механизмом периодического поворота диска, а промежуточная плита и револьверный диск установлены с возможностью

с вертикального возвратно-поступательного перемещения.

0

-A

Фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

Изобретение относится к обработке металлов давлением, к частности к устройствам для холодног о выдавливания и может быть использовано для Н1тамповки полых деталей тина втулок. Цель - повышение производительности и расширение технологических возможностей н тампа. Узел загрузки матрицы размещен со стороны нижней плиты и установлен с возможностью реверсивного перемешения. Узел выполнен в виде револьверного диска и поднружинен- ного ложемента с захватом и рычагом- фиксатором, взаимодействующим с механизмом периодического поворота диска. В po- цессе обработки заготовка coBepiuaer пере- меп1ения между позициями обработки, per.ia- ментированные перемещением обрабатывающих инструментов штампа. Это позволяет совместить в одном П1тампе операции калибровки и ироп1ивки. 4 ил.

ID

W

Фиг.З

cpup4

| Холодная объемная штамповка / Под ред | |||

| Г | |||

| А | |||

| Навроцкого | |||

| М.: ЛАашинострое- ние, 1973, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU486A1 |

Авторы

Даты

1988-07-15—Публикация

1986-09-25—Подача