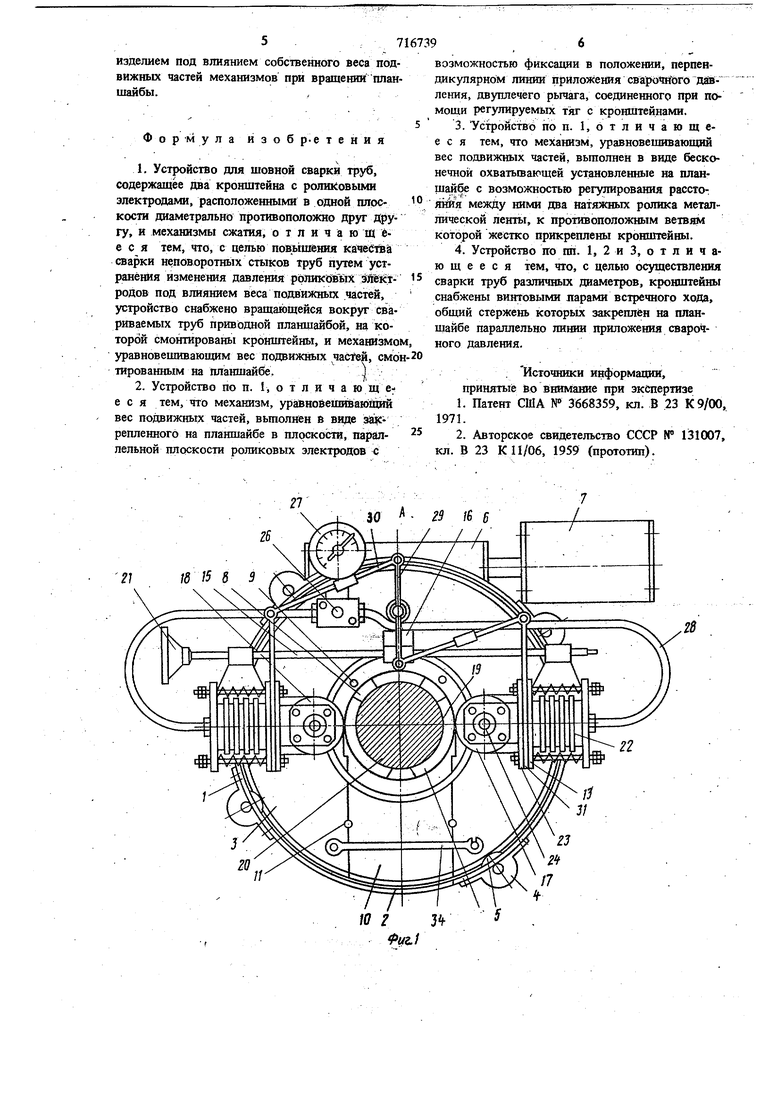

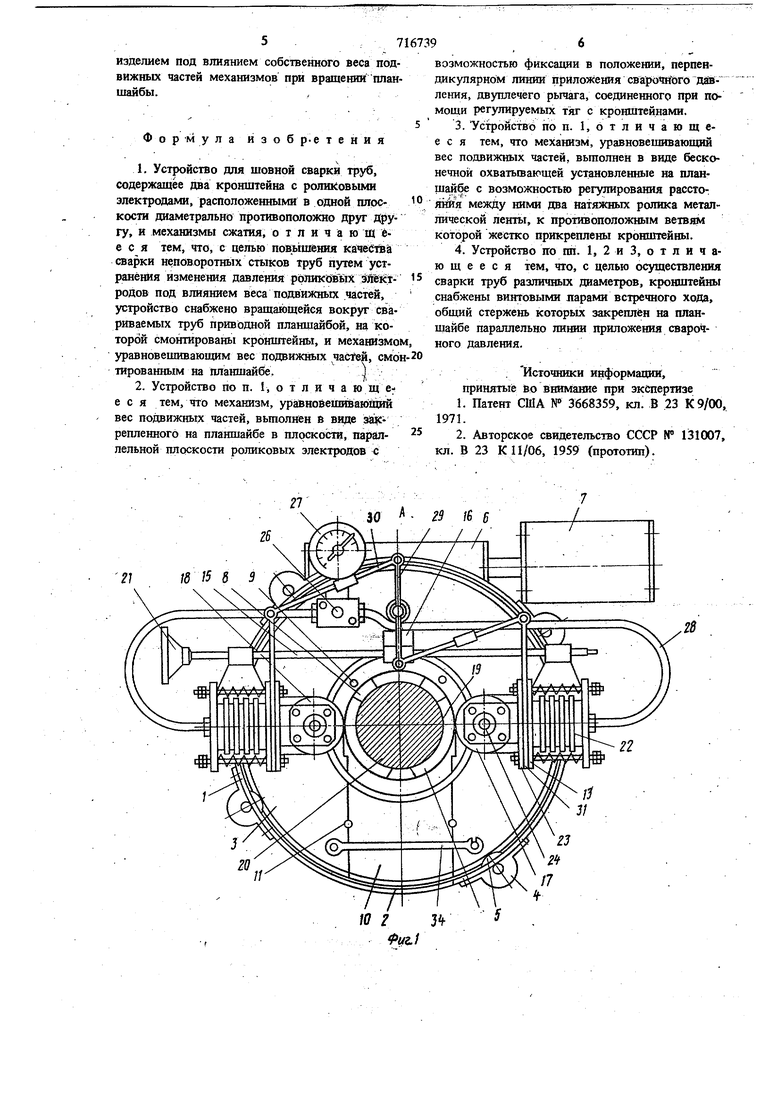

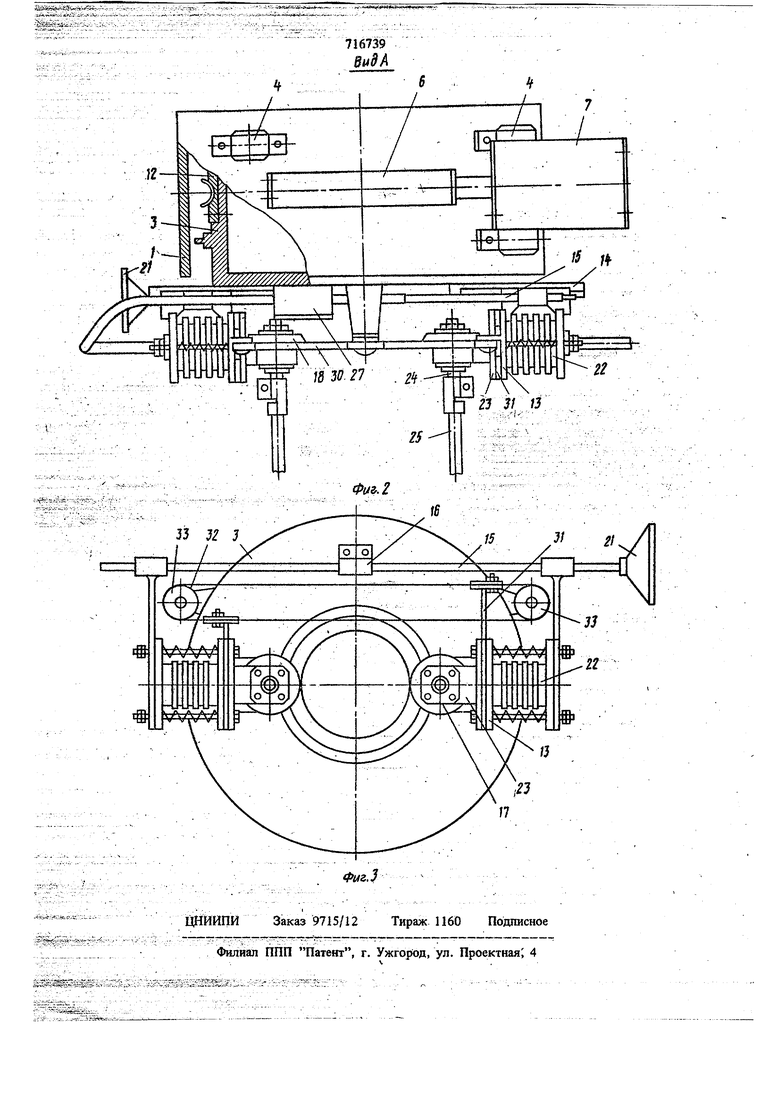

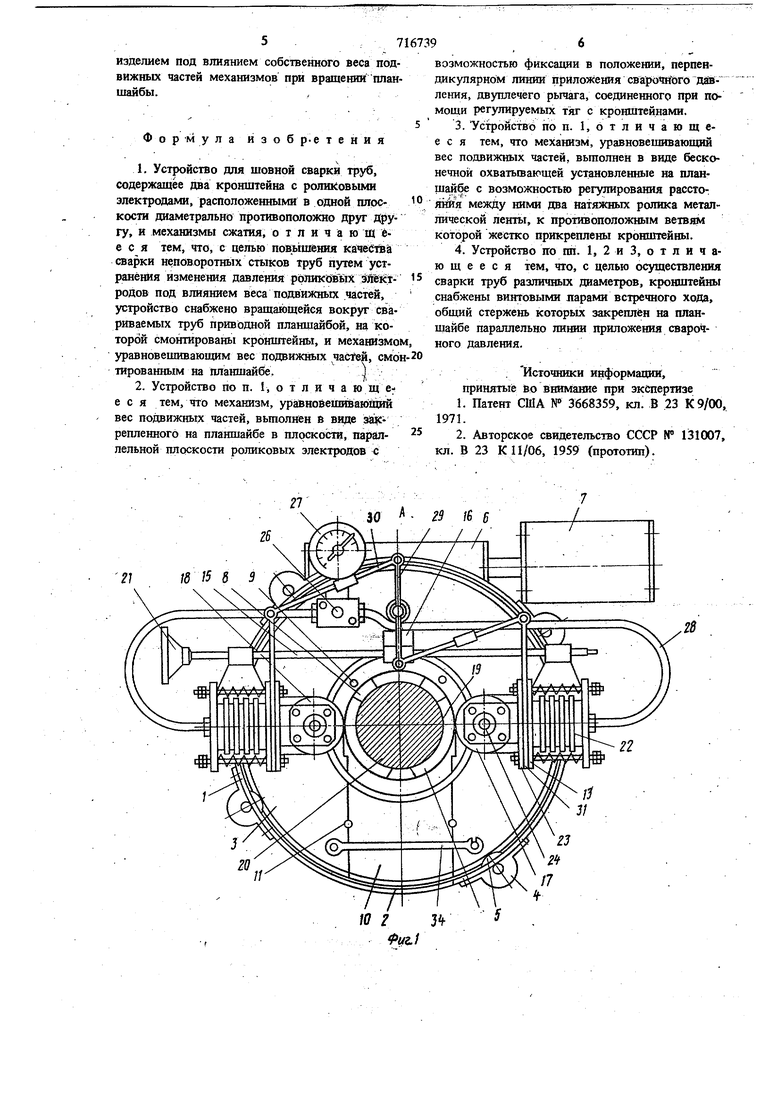

, ; 1..,-. Изобретение ОТНОСИТСЯ к сварочной течняке и может быть применено при изготовлении цилиндрических конструкций из листовых (в том числе перфорированных) и сеточных материалов для энергетики, теплотехники и других отраслей прбмышленности. .Известно устройство для дуговой сварки неповрротных стыков, содержащее разъемный цилиндрический корпус, соединенный по концам хомутами, имеюищми быстродействуюидае рычажные замки, и Со встроенными двумя левыми и двумя правыми зажимами, осуществлЯ ющими синхронную фиксацию каждой из свариваемых труб в двух местах - в зоне стыка и на HisKoTopoM удалении от стыка 1. Вращение корпуса с злектродом относительно неподвижных зажимов осуществляется через зубчатую передачу с внутренним зацеплением. Радиальный прорез в зажимах, расположенных по концам корпуса, позволяет сваривать трубы имеющие изгибы. . Однако использование такой головки дня дуговой сварки неповоротных стыков конструк ций из тонколистовых (толщиной 0,1 MivjH ме нее) -материалов за1труднительно, а при сварке конструкций из сеточных и перфорированных материалов невозможно из-за несплошности стыка. Кроме того, сварка химически активных материалов (Ti, Nb, Та, Zr, Mo и др.) требует применения вакуумированных систем. Известно также устройство для шовной сварки труб, содержащее два кронштейш с роликовыми электродами, расположенными в одной плоскости диаметрально противоположно друг другу, и механизмы сжатия 2. Недостатком известного устройства является то, что при сварке неповоротных стыков труб происходит изменение давления роликовых электродов при их вращении вокруг трубы под влиянием веса подвижных частей, что снижает качество сварки. Цель изобретения - повь шение качества арки неповоротных .стыков труб путем устранения изменения давления ролик обых элект. родов под влиянием веса подвижных чйстей. Эта цель достигается тем, что устройство снабжено вращающейся вокруг свариваемых труб приводной планшайбой, на которой смонл ,. ,. , .3 тированы кронштейны, и механизмом, уразновейлшающим вес подвижных частей, смбнтированных на планшайбе. При этом механизм, уравновешивающий вес подвижных частей, может быть вьшолнен в виде закреШЙшогЬ на планшайбе в плоскости, параллельной плоскоетя роликовых электродов с возможностью фик саирни в положении, перпендикулярном /шн приложения св1ар6таого давления, ШутШЧего рычага, соединенного при помощи регулируемь1 тяг с крошитейнами, или может бь1ть вйполнен в виде бесконечной охватывающей уста-, новленные на планшайбе с возможностью регушрования расстояния между ними два натяж ных ролика металлической ленть, к противоположнмм ветвям которой жестко прикреплены кронштейны. Кроме того, с целью pcyщec вления сварки труб различных диаметров, крон штейны Могут быть снабжены винтовыми парами встречного хода, общий стержень которых закреплен на планщайбе параллельно лиши при ложения сварочного давления. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - Вид йо стрелке А. на фиг. 1; на фиг. 3 - вариант механизма, уравновешивающего вес подвижнь1х частей, вьтЬлненнбго в виде бесконечной пёнтъг. Устройство для шовной сварки труб состоит из разъемного корпуса 1 , в Z-образные вырезы KOTopoio вставляется сектор 2, и разрезной поворотной планшайбы 3. На корпусе I размещены коробки 4, содержащие, 5 с канавками под реборды планшайбы 3 и корпус 6 червяка, к которому прикреплен электродвигатель 7, а также центрирующйе прижимы 8 с эксцентриками 9. В вырез поворотной планшайбы 3 вставляется сектор 10 и фиксируется штифтами 11. В кольцевом пазу планшайбы 3 закреплен разъ емный червячный венец 12, входящий в зацепление с червяком, размещенным в корпусе 6. На поворотной планшайбе 3 расположены механизмы перемещения и усилия сжатия, а также уравновеишвающий вес подвижных частей механизма. Кронштейны 13, установленные в направляющих 14, сошенемы винтовы.ми парами встречного хрда, общий стержень 15 которых прикрепляется к планшайбе 3 посредством втулки 16 в положении симметрии ролйкочвых электродов 17 и 18 относительно оси изделия 19, собранного на оправке 20. Направлйющие 14 зак репдяются на поворотной планшайбе 3. На конце стержня 15 установлен маховик 21. Механизм сжатия состоит из сильфонов 22, прикрепленных к кронштейну 13, установленному на опорах качения. Hk кронштейне 13 закреплены электрически изолированные корпуса 23 с осями 24 роликовых электродов 17 и 18. К осям 24 подключаются гибкие TOKDподводы 25 от сварочного трансформатора. На поворотной планшайбе закреплен, натекатель 26 с манометром 27. Натекатель гибкилш шлангами 28 соединен с внутренними полостями сильфонов 22. Уравновешивающий вес подвижных частей механи:зм состоит из двухплечего качающегося рычага 29, шарнирйо соединенного посредством регулируемых тяг 30 и траверс 31с кронштейнами 13. Рычаг 29 закрепляется в плоскости, параллельной плоскости роликовых электродов, при этом ось качания рычага фиксируется на поворотной планшайбе 3 в положении рычага, перпендикулярном линии приложения сварочного давления. Уравновещивающий механизм может быть выполнен в виде бесконечной ленты 32, охватывающей два натяжных ролика 33, установленных на поворотной планшайбе 3. К противоположным ветвям ленты 32 посредством траверс 31 жестко закрепляются кронштей1Ш 13. Разрезная часть поворотной планшайбы для увеличения жесткости конструкции замыкается посредством щеки 34. Устройство работает следзтощим образом. На оправу 20 с собранным на ней внахлестку изделием 19 устанавливается устройство со снятыми секто рами 2 и 10так, чтобы рабочая поверхность роликовых электродов 17 и 18 при-, ходилась на средину нахлестки. Вставляются и фиксируются секторь 2 и 10. Поворачивая эксцентрики 9, перемещают центрирующие прижимы 8, которыми устройство закрепляется на оправке. При вращении маховика 21, насаженного на общий стержень 15, роликовые электроды 17 и 18 перемещаются до соприкоснове{шя с изделием 19. Устанавливается необходимое усйше на электродах путем запуска сжатого воздз са через натекатель 26 во вйутренние полости сильфонов 22. Давление сжатого воздуха контролируется по манометру 27. Включается электродвигатель 7, вращение вала которого передается посредством червячной пары поворотной планшайбе 3. Импульсы тока От сварочного трансформатора через гибкие токоподводы 25 подаются к осям 24 роликовых, электродов (или к одному из роликов и оправке). После nonHofo оборота планщайбы (в случае подвода тока к электроду и отправке) или половины оборота (в .случае пОдаода тока к двум электродам) цикл сварки заканчивается. Для, .выравнивания усилий на электродах внутренние по- лости сильфонов 22 соединены между собой. Двуплечий рычаг 29, тяги 30 и траверсы 31 предназначаются для устранения изменений давления в контакте электродов со свариваемым изделием под влиянием собственного веса под вижных частей механизмов при вращении план шайбы. Формула и 3 о б р.е т е н и я 1. Устройство для шовной сварки труб, содержащее два кронштейна с ролийовыми электродами, расположенными в одной плоскости диаметрально противоположно друг Другу, и механизмы сжатая, о т л и ч а ю щ ее с я тем, что, с целью повышещи качества сварки неповоротных стыков труб путем устранения изменения давления р1эликбв Ь1ХШШродов под влиянием веса подвижюк частей, устройство снабжено вращающейся вокруг свариваемых труб приводной планщайбой, на которой смонтированы кронштейны, и механизмо уравновепптающим вес подвижных частей, смо тированным на планшайбе.j 2. Устройство по п. 1, о т ли ч а ю щ ее с я тем, что механизм, уравновеш аюШИй вес подвижных частей, вьтолнен в виде закрепленного на планшайбе в плоскости, параллельной плоскости роликовых электродов с возможностью фиксации в положении, перпендикулярном линии приложеииясварьадюго давления, двуплечего рычага, соединенного при помощи регулируемых тяг с кронштейнами. 3.Устройство по п. 1,Ьтличающее с я тем, что механизм, уравновешивающий вес подвижных частей, вьшолнен в виде бесконечной охватывающей установленные на планщайбе с возможностью регулироваиил расстояшя между ними два натяжных ролика металлической ленты, к противоположным ветвям которой жестко прикреплены кронштейны. 4.Устройство по пп. 1, 2 и 3, о т л и ч аю щ е е с я тем, что, с целью осуществления сварки труб различных диаметров, кронштейны снабжены винтовыми ларами встречного хода, общий стержень которых закреплён на планшайбе параллельно линии приложения сварочного давления. Источники информации, принятые йо внимание при экспертизе 1.Патент США N 3668359, кл. В 23 К 9/00, 1971. 2.Авторское свидетельство СССР № 131007, кл. В 23 К 11/06, 1959 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU298450A1 |

| АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1967 |

|

SU204461A1 |

| Устройство для сварки неповоротных стыков труб | 1983 |

|

SU1177109A1 |

| АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1970 |

|

SU278925A1 |

| Устройство для сварки неповоротных стыков труб | 1983 |

|

SU1098727A1 |

| Устройство для сварки неповоротных стыков труб | 1981 |

|

SU984778A2 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU740450A1 |

| Устройство для сварки неповоротных стыков труб | 1987 |

|

SU1505728A1 |

| Устройство для сварки неповоротныхСТыКОВ ТРуб | 1979 |

|

SU837680A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

30 Л 2S W 2 3 PWZ,/ /б 5

Авторы

Даты

1980-02-25—Публикация

1977-09-19—Подача