(Л

СП

о сд to

00

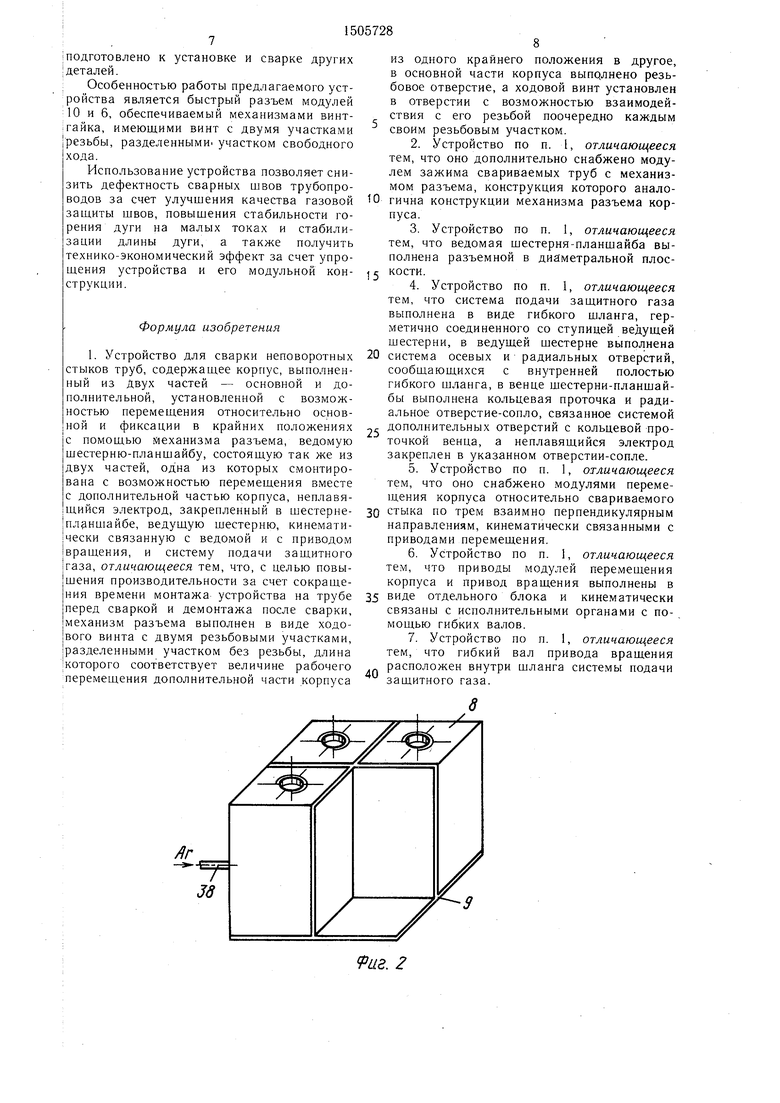

Изобретение относится к сварке, а именно к конструкции устройств для сварки неповоротных стыков труб, и может быть использовано в химической, энергетической и других отраслях машиностроения для сварки тайных стыков неплавящимся электродом в среде защитных газов.

Целью изобретения является повышение производительности за счет сокраш,ения времени монтажа устройства на трубе перед сваркой и демонтажа после сварки.

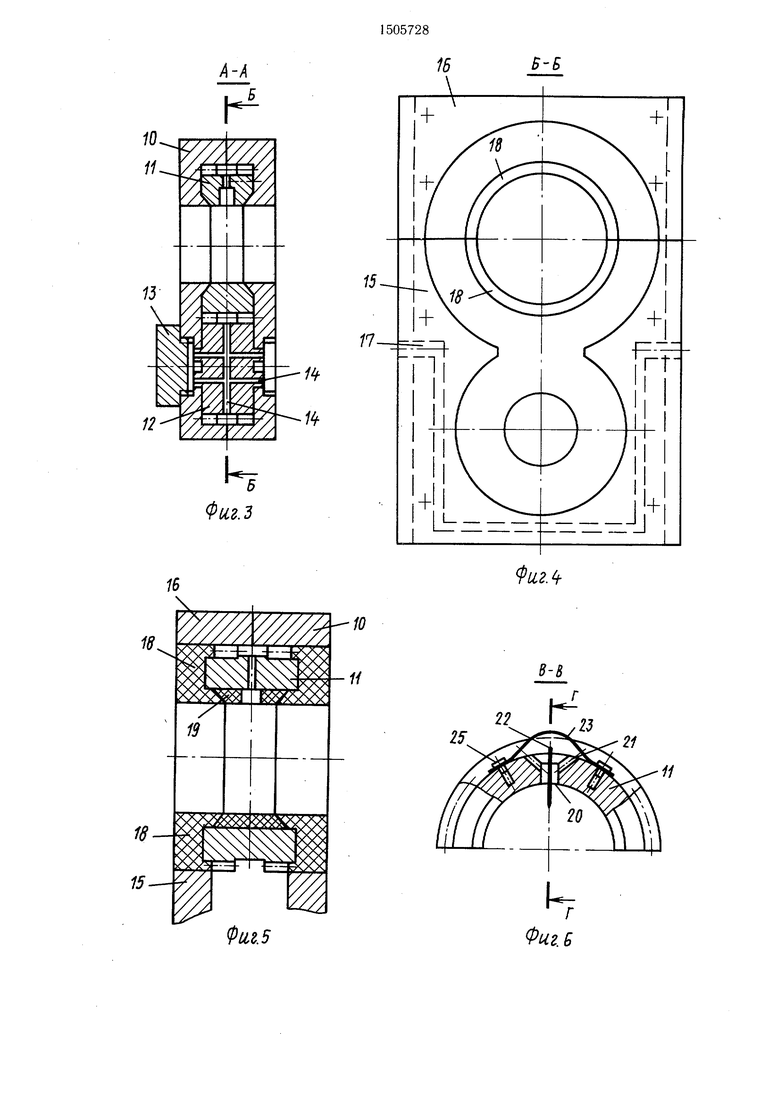

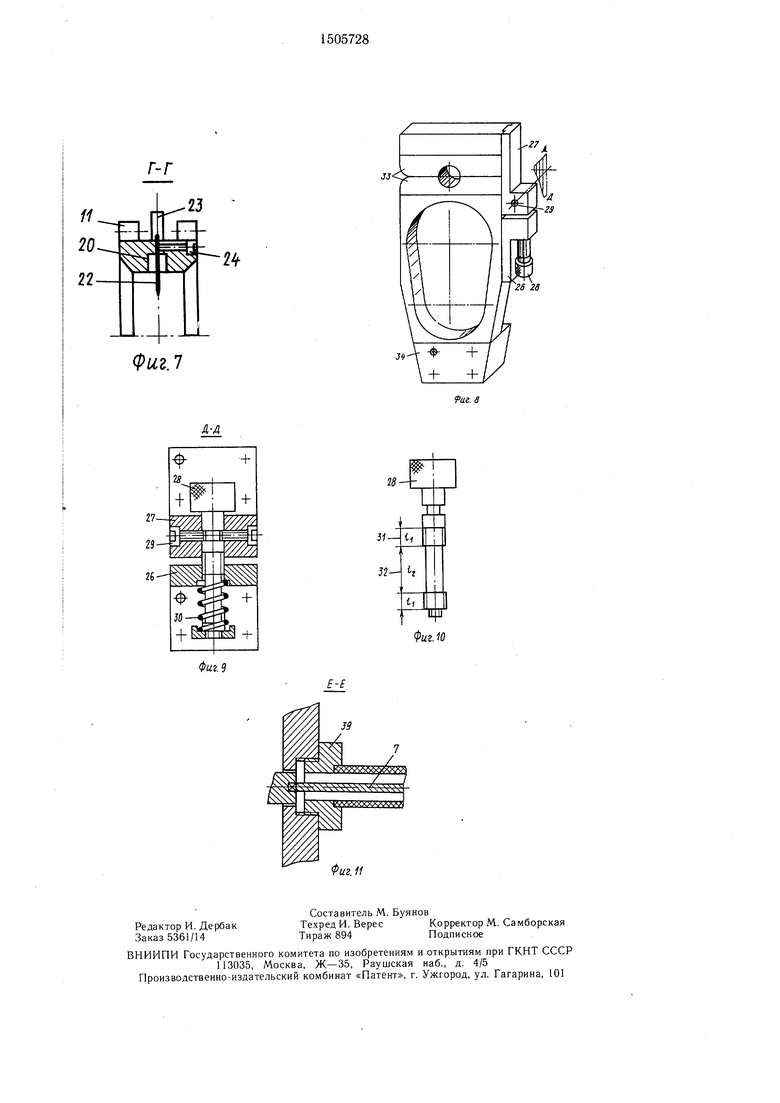

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - блок привода, общий вид; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; ка

цевые направляющие 18, выполненные в виде усеченного конуса.

Направляющие 18 и внутренняя поверхность сварочной планщайбы 11 могут быть выполнены из теплостойкого электроизоля ционного материала. Электроизоляторы 18 и 19 соединяются соответственно с частями 15 и 16 корпуса и планшайбой 11 посредством теплостойкого клея или цемента. Щес- терня-планшайба 11 имеет отверстие-сопло

10 20, отверстия 21 для подачи защитного газа в сопло 20, сварочный электрод 22, пластинчатую пружину 23, винт 24 для крепления электрода в щестерне-планшайбе 11, винты 25 для крепления пластинчатой пруфиг. 5 - направляющие и шестерни-план-, жины 23 на шестерне-планщайбе 11. щайбы; на фиг. 6 - сечение В-В на фиг. 1,Модуль 6 зажима свариваемых труб

электродом;

часть шестерни-планшайбы с на фиг. 7 - сечение Г-Г на фиг. 6; на фиг. 8 - модуль зажима свариваемых труб, общий вид; на фиг. 9 - сечение Д-Д на фиг. 8; на фиг. 10 - ходовой винт механизма разъема, общий вид; на фиг. 11 - сечение Е-Е на фи г. 1.

Устройство содержит корпус 1, механизм 2 разъема корпуса, модуль 3 перемещесодержит механизм разъема типа винт- гайка (неприводной) и включает две разъемные части 26 и 27, винт 28 (ходЬвой), винты 29 и пружину 30.

20 Ходовой винт 28 имеет два участка 31 с резьбой и участок 32 свободного хода без резьбы, размещенный между участками 31.

Длина участка свободного хода опрения электрода по оси X, модуль 4 переме- деляется по формуле , где - . щения электрода по оси У, модуль 5 пере-максимально возможный диаметр свариваеменления электрода по оси Z, модуль 6 за-мых труб. В части 26 модуля выполнено

жима свариваемых труб, гибкие валы 7 и блок 8 приводов. Устройство также включает в себя блок управления приводами и источником сварочного тока заны).

Модуль 3 перемещения по оси X кинематически связан с корпусом 1, модуль 4 перемещения по оси У - с модулем 3 перемещения по оси X, а модуль 5 перемещения до оси Z - с модулем 4 перемеще- 35 винту 28. ния по оси У. Механизм 2 разъема корпуса 1 установлен на корпусе и крепится к нему винтами.

Модули 3-5 выполнены в виде механизмов винт-гайка и приводятся в движение через гибкие валы 7 приводами 8, установленными в корпусе 9 сотовой конструкции (с числом ячеек, соответствующим числу приводов).

Корпус 1 выполнен в виде разъемного

резьбовое отверстие.

Верхняя и нижняя части зажима имеют изоляционные вставки 33 и 34. Электроне пока- 3Q изолятор 34 крепится к корпусу модуля 5 перемещения по оси Z. Вставки 33 могут быть выполнены сменными для различных диаметров свариваемых труб.

Механизм 2 разъема корпуса 1 снабжен винтом 35, аналогичным по конструкУстройство также содержит (фиг. 1) редуктор 36 и свариваемую трубу 37, а блок привода (фиг. 2) - штуцер 38 для подвода защитного газа в оболочку гибкого вала, которая герметично соединена с соответ- ствующими органами корпуса посредством полого винта 39 (фиг. 11).

Модуль 10 служит для подвода сварочного тока и защитного газа к электроду

в двух плоскостях модуля 10, внутри кото- 45 22 и для вращения электрода со сварочной скоростью относительно трубы 37.

Сварочный ток подводится к модулю 10 и через пластинчатую пружину 23 и щестерню-планщайбу 11 - к сварочному электроду 22.

рого размещены сварочная щестерня-план- щайба 1 1 и ведущая шестерня 12 с заглущ- кой 13. Ведущая щестерня 12 приводится во вращение через гибкий вал 7 и имеет систему радиальных и кольцевых отверстий 14 для подвода защитного газа.

.Чодуль 10 включает в себя разъемные части корпуса 1: основную 15 и дополнительную 16, перемещаемых друг относительно друга посредством механизма 2 разъема. Основная часть 15 имеет систему

50

Газоподвод осуществляется через гибкий щланг и ведущую щестерню 12 через систему отверстий 14 и далее через систему отверстий 21 к электроду 22. Кроме

того, защитный газ может проникать по

17 подвода охлаждающей жидкости (шту- 55 зазору между кольцевыми направляющими цера не показаны). Внутренняя поверх-модуля 10 и шестерней-планщайбой 11.

ность модуля 10, относительно которой вра-Шестерня-планшайба 11 выполнена разъемщается щестерня-планшайба 11, имеет коль-ной и имеет проточку между зубьями. Мацевые направляющие 18, выполненные в виде усеченного конуса.

Направляющие 18 и внутренняя поверхность сварочной планщайбы 11 могут быть выполнены из теплостойкого электроизоляционного материала. Электроизоляторы 18 и 19 соединяются соответственно с частями 15 и 16 корпуса и планшайбой 11 посредством теплостойкого клея или цемента. Щес- терня-планшайба 11 имеет отверстие-сопло

20, отверстия 21 для подачи защитного газа в сопло 20, сварочный электрод 22, пластинчатую пружину 23, винт 24 для крепления электрода в щестерне-планшайбе 11, винты 25 для крепления пластинчатой пружины 23 на шестерне-планщайбе 11. Модуль 6 зажима свариваемых труб

содержит механизм разъема типа винт- гайка (неприводной) и включает две разъемные части 26 и 27, винт 28 (ходЬвой), винты 29 и пружину 30.

0 Ходовой винт 28 имеет два участка 31 с резьбой и участок 32 свободного хода без резьбы, размещенный между участками 31.

Длина участка свободного хода определяется по формуле , где - максимально возможный диаметр сваривае винту 28.

Устройство также содержит (фиг. 1) редуктор 36 и свариваемую трубу 37, а блок привода (фиг. 2) - штуцер 38 для подвода защитного газа в оболочку гибкого вала, которая герметично соединена с соответ- ствующими органами корпуса посредством полого винта 39 (фиг. 11).

Модуль 10 служит для подвода сварочного тока и защитного газа к электроду

22 и для вращения электрода со сварочной скоростью относительно трубы 37.

Газоподвод осуществляется через гибкий щланг и ведущую щестерню 12 через систему отверстий 14 и далее через систему отверстий 21 к электроду 22. Кроме

териал планшайбы - бронза или латунь. Материал модуля 10 - нержавеющая сталь или немагнитный сплав. Модуль 10 может быть выполнен также из теплостойкого пластика с токоподводяшим кольцом (этот вариант не показан). Ведущая щес- терня 12 изготовлена из стали и установлена в подщ-ипнике скольжения (не показан). Заглущка 13 обеспечивает герметичность модуля 10 (за исключением выходных отверстий, концентричных сваривае- мой трубе, сопла и зазора между коль- цевыми направляющими 18 и шестерней- планщайбой 11). Электрод 22 вольфрамовый диаметром 2-3 мм закрепляется в щестерне 11 винтом 24. Модуль 10 - водоохлаждае- мый и имеет отверстия 17 для подвода и слива воды.

Механизм 2 разъема корпуса 1 служит для разъема корпуса и для разъема шестерни-планшайбы 11 при установке свариваемых труб внутрь.планшайбы и выполнен в виде механизма винт-гайка аналогично модулю 6 зажима свариваемых труб.

Модули 3-5 перемещения электрода по трем осям служат для автоматического центрирования корпуса 1 относительно оси трубы (модули 4 и 5) и для настройки электрода на стык и колебаний поперек стыка (модуль 3). Модули 3-5 имеют аналогичную конструкцию и выполнены в виде приводных механизмов винт-гайка. Величина перемещений составляет ±15 мм по каждой оси.

Модуль 6 зажима свариваемых труб выполнен в виде механизма винт-гайка аналогично механизму 2. Невыпадающий ходовой винт 38 модуля 6 имеет два участка резьбы 31, разделенные участком 32 без резьбы, что обеспечивает быстрое открывание зажима при установке трубы, фиксацию верхней части 27 зажима в раскрытом положении, фиксацию верхней части 27 в закрытом положении и создание усилия зажима.

Для облегчения предварительной установки трубы в зажиме нижняя часть 26 зажима подпружинена относительно верхней части 27.

Модуль 8 приводов служит для передачи движения посредством гибких валов 7 с двигателей на соответствующие приводные элементы.

Двигатели приводов шаговые и размещаются в корп усе 9, имеющем 4 ячейки по числу приводов. Через ячейку, в которой установлен двигатель вращения шестерни- планщайбы, осуществляется подвод защитного газа (аргона через штуцер 39 от баллона или рампы). Гибкий вал 7 при необходимости может быть снабжен на выходе редуктором 36 или конической передачей (фиг. 1).

Блок управления служит для управления приводами и источником сварочного

5

5

0

п

0

5

5

5

0

тока, включает в себя контроллер шаговых двигателей и контроллер режима сварки (не показаны).

.В качестве контроллера режима сварки может быть использован блок управления источником питания, обеспечивающий импульсный режим сварки и плавное снижение тока при заварке кратера. Контроллер шаговых приводов может быть вьГполнен по известной схеме.

Устройство работает следующим образом.

Перед сваркой прихватывают собранные трубы, после чего устанавливают их внутри модуля 10 и закрепляют посредством модуля 6 зажима. Модуль 10 корпуса 1 закрывают с помощью винта 35 механизмов 2 и включают на пульте управления кнопку «Сварка, после чего начинается автоматический режим работы устройства.

Защитный газ (аргон) поступает через гибкий щланг и через систему 14 отверстий ведущей шестерни 12 в проточку между зубьями шестерен 11 и 12 и далее по кольцевому зазору через отверстия 21 в щес- терне-планшайбе 11 попадает в сопло 20, создавая защиту электрода и стабилизируя горение дуги между электродом 22 и изделием 37. Кроме того, защитный газ проникает в зазор между торцовыми поверхностями щестерен и модуля 10. При такой конструкции газоподвода исключаются безполезная потеря защитного газа и возможный подсос воздуха, которые часто случаются при коллекторном газоподводе.

После продувки защитным газом и зажигания дуги осциллятором или касанием электрода поверхности свариваемой трубы начинается вращение шестерни-планшайбы 11 с электродом 22 относительно трубы 37. В процессе сварки производится автоматическое регулирование длины дуги посредством авто.матического центрирования шестерни-планшайбы 11 относительно трубы путем перемещения модулей 4 и 5 по осям У и Z по сигналам контроллера. Кроме того, при необходимости осуществляются колебания электрода поперек стыка путем перемещения корпуса 1 в направлении оси X модулем 3.

После выполнения 2-3 проходов контроллер режима сварки подает команду на остановку вращения щестерни-планшайбы 11 и заварку кратера. В исходном положении перед сваркой и после окончания сварки шестерня-планшайба 1 1 находится в таком положении, при котором обеспечивается раскрытие модулей 10 (плоскость разъема шестерни-планшайбы 11 совмещена с плоскостью разъема модуля 10).

Врашением винта 35 механизма 2 открывают модуль 10 и фиксируют его в раскрытом положении. Освобождают трубу 37 из модуля 6 зажима, после чего устоойство

подготовлено к установке и сварке других деталей.

Особенностью работы предлагаемого устройства является быстрый разъем модулей 10 и 6, обеспечиваемый механизмами винт- гайка, имеющими винт с двумя участками резьбы, разделенными, участком свободного хода.

Использование устройства позволяет снизить дефектность сварных швов трубопроиз одного крайнего положения в другое, в основной части корпуса выпрлнено резьбовое отверстие, а ходовой винт установлен в отверстии с возможностью взаимодействия с его резьбой поочередно каждым своим резьбовым участком.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно снабжено модулем зажима свариваемых труб с механизмом разъема, конструкция которого аналоводов за счет улучшения качества газовой О гична конструкции механизма разъема корзашиты швов, повышения стабильности го-пуса.

рения дуги на малых токах и стабили-3. Устройство по п. 1, отличающееся

зации длины дуги, а также получитьтем, что ведомая шестерня-планшайба вытехнико-экономический эффект за счет упро-полнена разъемной в диаметральной плосшения устройства и его модульной кон- г кости.

струкции.4. Устройство по п. 1, отличающееся

тем, что система подачи зашитного газа выполнена в виде гибкого шланга, герФормула изобретенияметично соединенного со ступицей ведущей

шестерни, в ведущей шестерне выполнена 1. Устройство для сварки неповоротных 20 система осевых и радиальных отверстий,

стыков труб, содержащее корпус, выполнен-сообщающихся с внутренней полостью

гибкого шланга, в венце шестерни-планшайбы выполнена кольцевая проточка и радиальное отверстие-сопло, связанное системой

ный из Двух частей - основной и до|Полнительнои, установленной с возмож- |ностью перемещения относительно основ|ной и фиксации в крайних положениях г дополнительных отверстий с кольцевой про|с помощью механизма разъема, ведомую |шестерню-планшайбу, состоящую так же из двух частей, одна из которых смонтиро- |вана с возможностью перемещения вместе с дополнительной частью корпуса, неплавяточкои венца, а неплавящийся электрод закреплен в указанном отверстии-сопле.

5. Устройство по п. 1, отличающееся тем, что оно снабжено модулями перемещения корпуса относительно свариваемого

;щиися электрод, закрепленный в шестерне- ЗО стыка по трем взаимно перпендикулярным

планншйбе, ведущую шестерню, кинемати- |чески связанную с ведомой и с приводом |врашения, и систему подачи защитного 1газа, отличающееся тем, что, с целью повышения производительности за счет сокрашенаправлениям, кинематически связанными с приводами перемещения.

6. Ус;тройство по п. 1, отличающееся тем, что приводы модулей перемещения корпуса и привод вращения выполнены в

ния времени монтажа устройства на трубе35 виде отдельного блока и кинематически

перед сваркой и демонтажа после сварки,связаны с исполнительными органами с помеханизм разъема выполнен в виде ходо-мощью гибких валов.

|вого винта с двумя резьбовыми участками,7. Устройство по п. 1, отличающееся

разделенными участком без резьбы, длинатем, что гибкий вал привода вращения

|которого соответствует величине рабочего.- расположен внутри шланга системы подачи

перемещения дополнительной части корпусазащитного газа.

из одного крайнего положения в другое, в основной части корпуса выпрлнено резьбовое отверстие, а ходовой винт установлен в отверстии с возможностью взаимодействия с его резьбой поочередно каждым своим резьбовым участком.

2. Устройство по п. 1, отличающееся тем, что оно дополнительно снабжено модулем зажима свариваемых труб с механизмом разъема, конструкция которого анало гична конструкции механизма разъема корточкои венца, а неплавящийся электрод закреплен в указанном отверстии-сопле.

5. Устройство по п. 1, отличающееся тем, что оно снабжено модулями перемещения корпуса относительно свариваемого

направлениям, кинематически связанными с приводами перемещения.

6. Ус;тройство по п. 1, отличающееся тем, что приводы модулей перемещения корпуса и привод вращения выполнены в

виде отдельного блока и кинематически

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки неповоротных стыков труб | 1987 |

|

SU1433801A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Автомат для сварки неповоротных стыков труб | 1967 |

|

SU254690A1 |

| Автомат для сварки неповоротных стыков труб | 1981 |

|

SU956201A1 |

| Устройство для автоматической сварки неповоротных стыков труб | 1985 |

|

SU1368126A1 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1970 |

|

SU278925A1 |

| Устройство для сборки и сварки | 1980 |

|

SU925608A1 |

| Устройство для сварки неповоротных стыков труб | 1974 |

|

SU522930A1 |

Изобретение относится к сварке, а именно к конструкции устройств для сварки неповоротных стыков труб, и может быть использовано в химической, энергетической и других отраслях машиностроения для сварки монтажных стыков неплавящимся электродом в среде защитных газов. Цель изобретения - повышение производительности за счет сокращения времени монтажа устройства на трубе перед сваркой и демонтажа после сварки. Устройство содержит разъемный корпус 1 с механизмом 2 разъема. Механизм 2 имеет винт 35, по концам которого выполнены резьбовые участки, разделенные участком без резьбы. Устройство содержит также модуль зажима трубы 37 и модули 3-5 перемещения по осям X, Y, Z. Внутри корпуса 1 размещена шестерня-планшайба со сварочным электродом. Привод модулей перемещений и вращение шестерни-планшайбы осуществляют с помощью гибких валов 7. 6 з.п. ф-лы, 11 ил.

иг. 2

12

Фиг.з

1В

w//////m.

X

13

Фиг. 5

Б-Б

аг.

-ю г/

25Фиг. в

г-г

.7

26

Фиг. if

51-

52-

Фиг. W

| Устройство для сварки неповоротных стыков труб | 1973 |

|

SU519304A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 3649799, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1989-09-07—Публикация

1987-07-13—Подача