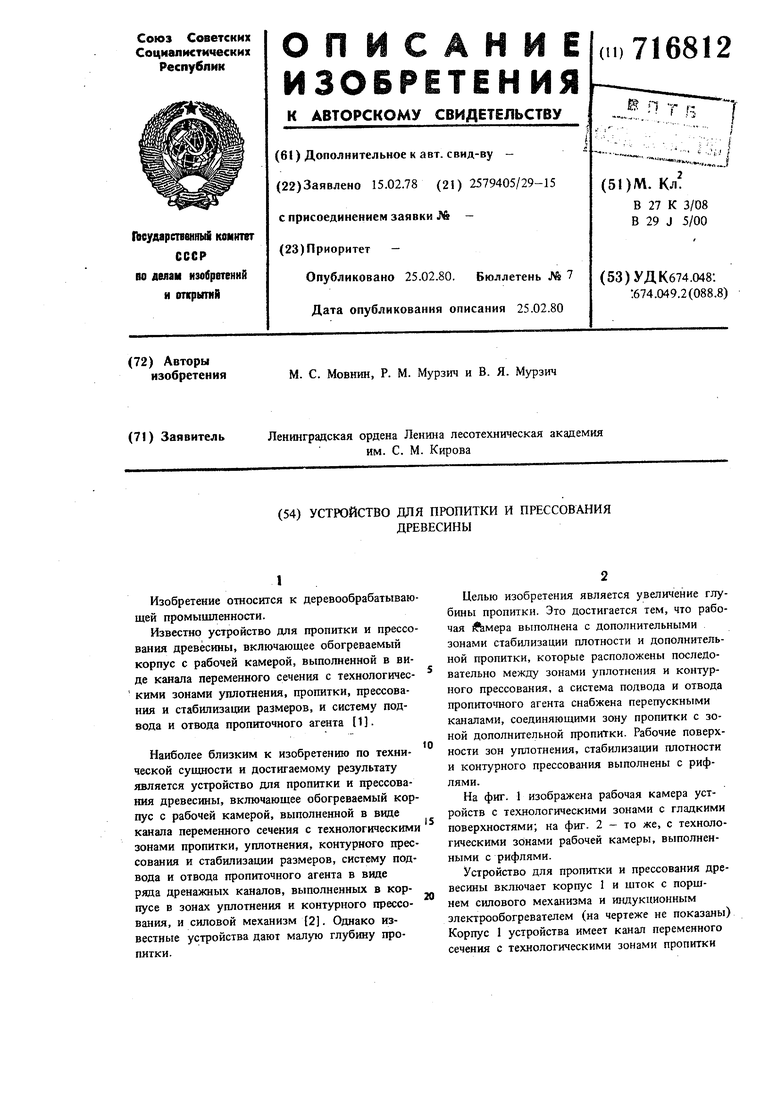

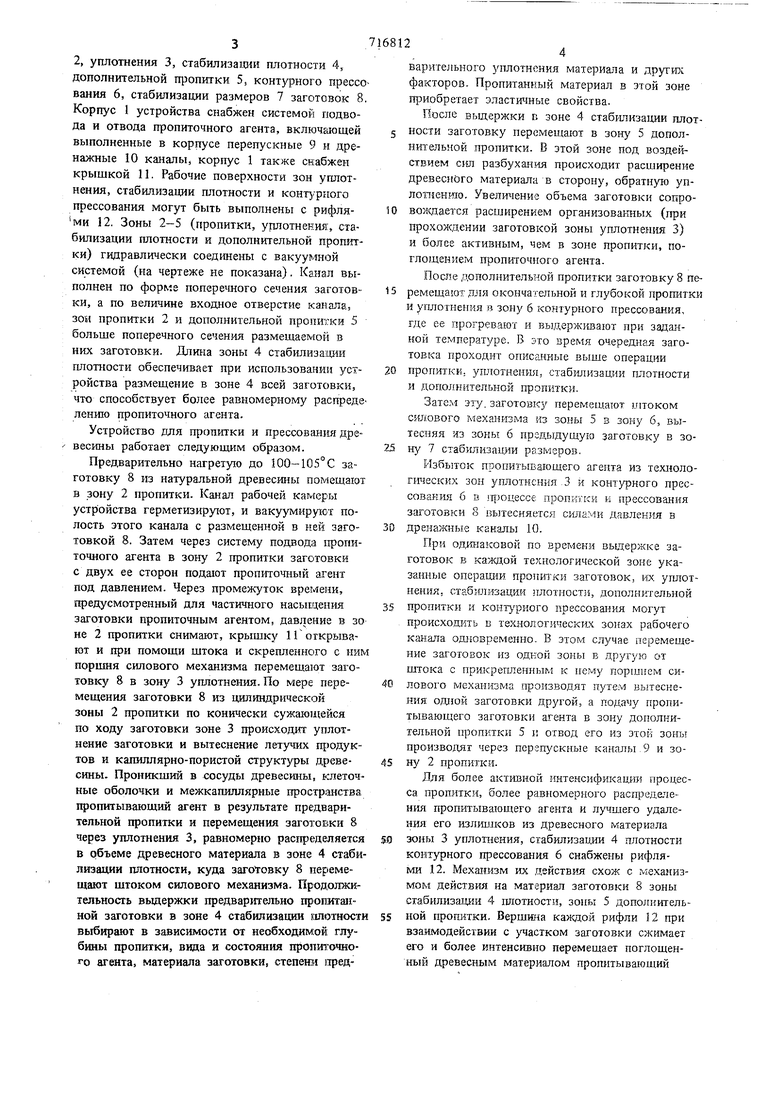

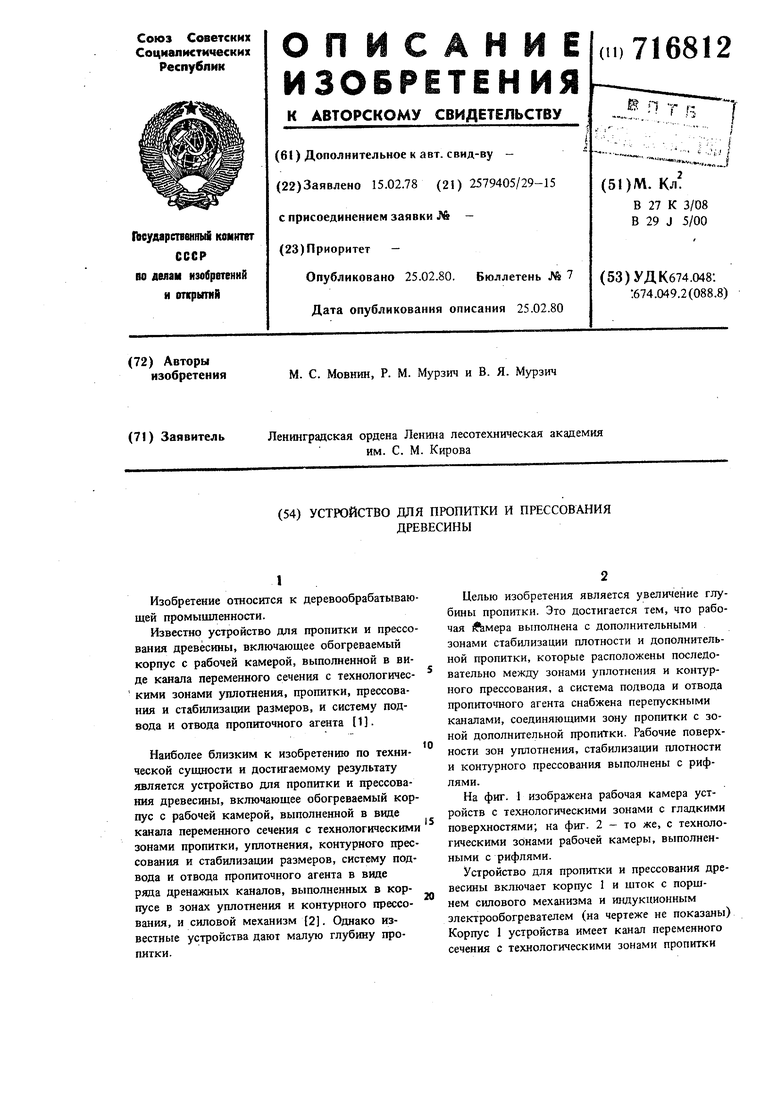

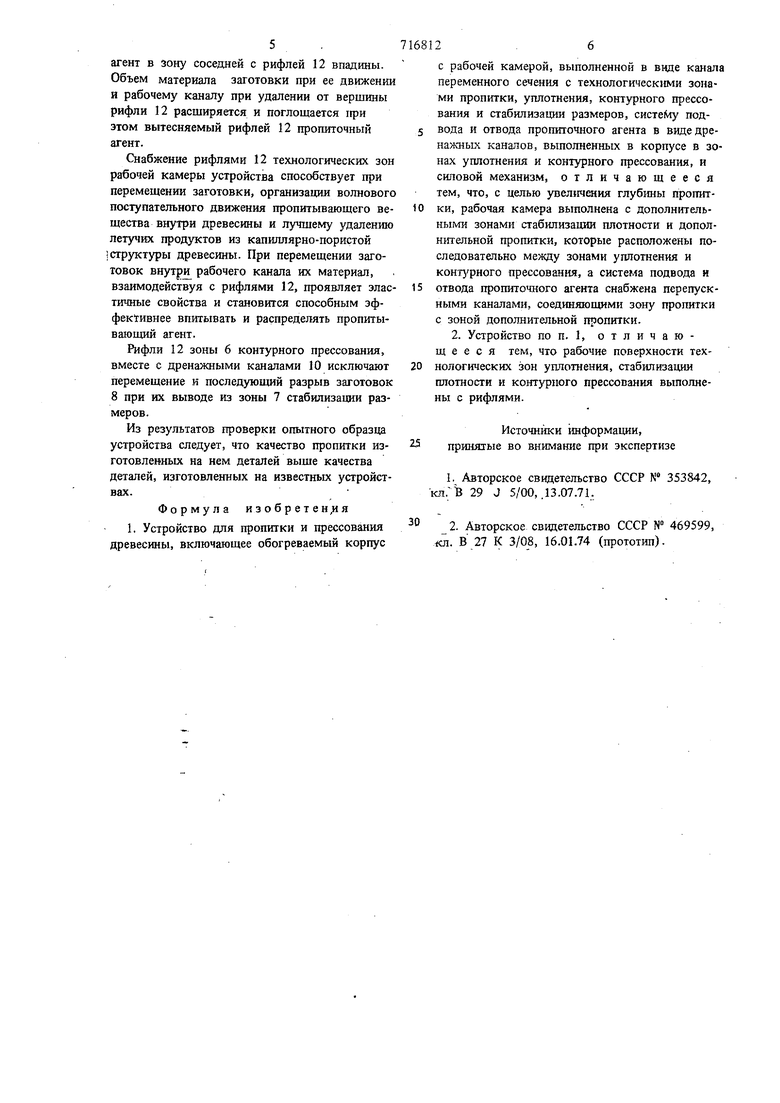

Изобретение относится к деревообрабатываю щей промышленности. Известно устройство для пропитки и прессо вания древесины, включающее обогреваемый корпус с рабочей камерой, выполненной в виде канала переменного сечения с технологическими зонами уплотнения, пропитки, прессования и стабилизации размеров, и систему подвода и отвода пропиточного агента 11. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для пропитки и прессования древесины, включающее обогреваемый кор пус с рабочей камерой, выполненной в виде канала переменного сечения с технологическими зонами пропитки, уплотнения, контурного прес сования и стабилизации размеров, систему подвода и отвода пропиточного агента в виде ряда дренажных каналов, выполненных в корпусе в зонах уплотнения и контурного прессования, и силовой механизм 2. Однако известные устройства дают малую глубину пропнтки. Целью изобретения является увеличение глубины пропитки. Это достигается тем, что рабочая мера выполнена с дополнительными зонами стабилизации плотности и дополнительной пропитки, которые расположены последовательно между зонами уплотнения и контурного прессования, а система подвода и отвода пропиточного агента снабжена перепускными каналами, соединяющими зону пропитки с зоной дополнительной пропитки. Рабочие поверхности зон уплотнения, стабилизации апотности и контурного прессования выполнены с рифлями. На фиг. 1 изображена рабочая камера устройств с технологическими зонами с гладкими поверхностями; на фиг. 2 - то же, с технологическими зонами рабочей камеры, выполненными с рифлями. Устройство для пропитки и прессования древесины включает корпус 1 и шток с поршнем силового механизма и индукционным электрообогревателем (на чертеже не показаны) Корпус 1 устройства имеет канал переменного сечения с технологическими зонами пропитки

2, уплотнения 3, стабилизации плотности 4, дополнительной пропитки 5, контурного прессования 6, стабилизации размеров 7 заготовок 8. Корпус 1 устройства снабжен системой подвода и отвода пропиточного агента, включЕоощей выполненные в корпусе перепускные 9 и дренажные 10 канальь корпус 1 также снабжен крышкой 11. Рабочие поверхности зон уплотнения, стабилизации плотности и конт)фного прессования могут быть выполнены с рифлями 12. Зоны 2-5 (пропитки, уплотнения:, стабилизации плотности и дополнительной прошстки) гидравлически соединены с вакуумной системой (на чертеже не показана). Калал выполнен по форме поперечного сечения заготовки, а по величине входное отверстие канала, ЗОИ пропитки 2 и дополнительной пропитки 5 больше поперечного сечения размещаемой в них заготовки. Длина зоны 4 стабилизации плотности обеспечивает при использовании устройства размеш;еиие в зоне 4 всей заготовки, что способствует более равномерному распреде леншо пропиточного агента.

Устройство для пропитки и прессовгшия древесины работает следующим образом.

Предварительно нагретую до 100-105°С заготовку 8 из натуральной древесины помещают в зону 2 пропитки. Канал рабочей устройства герметизируют, и вакуумирум/г полость этого канала с размещенной в ней заготовкой 8. Затем через систему подвода пропиточного агента в зону 2 пропитки заготовки с двух ее сторон подают пропиточный агент под давлением. Через промежуток времени, предусмотренный для частичного насывдения заготовки пропиточным агентом, давление в зо не 2 пропитки снимают, крышку 11 открывают и при помощи щтока и скрепленного с ним поршня силового механизма перемещают заготовку 8 в зону 3 уплотнения. По мере перемещения заготовки 8 из цилиндрической зоны 2 пропитки по конически сужающейся по ходу заготовки зоне 3 происходит уплотнение заготовки и вытеснение летучих щ)одуктов и капиллярно-пористой структуры древесины. Проникший в сосуды древесины, клеточные оболочки и межкапиллярные пространства пропитывающий агент в результате предварительной пропитки и перемещения заготовки 8 через уплотнения 3, равномерно расгфедеяяется в объеме древесного материала в зоне 4 стабилизации плотности, куда заготовку 8 перемещают штоком силового механизма. Продолжительность вьщержки предварительно пропитанной заготовки в зоне 4 стабилизации ютотност выбирают в зависимости от необходимой глубины пропитки, ввда и состояния прспшгочного агента, материала заготовки, степеш предварительного уплотнения материала и друтго: факторов. Пропитанный материал в этой зоне приобретает эластичные свойства.

После вьщержки п зоне 4 стабршизавди плотности заготовку перемещают в зону 5 дополнительной пропитки. В этой зоне под воздействием сил разбухания происходит расширение древес юго материала в сторону, обратную упло1П1ени1о. Увели юние объема заготовки сопровождается расплирением организованных (при прохождении заготовкой зоны уплотнения 3) и более активным, чем в зоне пропитки, поглощением пропиточного агента.

После дополнительной пропитки заготовку 8 перемещают для окончательной и глубокой пропитки и уплотнения в зону 6 контурного прессования, где ее прогревают и выдерживают при заданной температуре. В это время очередная заготовка проходит описанные выше операции

пропиткИ; ушютнения, стабипизации плотности и дополнительной пропитки.

Затем эту. заготовку перемещают иттоком сшювого механизма из зоны 5 в зону б, вьь тесняя из зоны 6 предыдущую заготовку в зону 7 стабилизации размеров.

ЕЬбыток пропитывающего агента из технолопмесккх зон уплотнения .3 и контурного прессования б в 1тг одессе пропкгки и прессования заготовки 8 вытесняется силами давления в

дренажные каналы 10.

При од1шаковой по времени выдержке заготовок Б каждой технологической зоне указанные операции пропрпки заготовок, их уплотнения, стабилизации плотности, дополнительной

пропитки и конт рного прессования могут происходить в технологических, зонах рабочего канала одновременно. В этом случае перемещение заготовок из одной зоны в другую от штока с пршсрегшенным к 1ему поршнем силового механизма производят путем вытеснения одной заготовки другой, а подачу пропитывающего заготовки агента в зону дополнихельной пропитки 5 и отвод его из этой зоны производят через перепускные каналы,9 и зону 2 пропитки.

Для более активной интенснфикаиди процесса пропитки, более равномерного распределения пропитывающего агента и лучшего удаления его излишков из древесного материала

зоны 3 уплотнения, сгабштизаиди 4 плотности контурного прессования 6 снабжены рифлями 12. MexaitM3M их действия схож с механизмом действия на материал заготовки 8 зоны стабилизации 4 плотности, зоны 5 дополкительной пропитки. Вершина каждой рифли 12 при взаимодействии с участком заготовки сжимает его и более интенсивно перемещает поглощенный древесным материалом пропитывающий

агент в зону соседней с рифлей 12 впадины. Объем материала заготовки при ее движении и рабочему каналу при удалении от вершины рифли 12 расширяется и поглощается гфи этом вытесняемый рифлей 12 пропиточный агент.

Снабжение рифлями 12 технологических зон рабочей камеры устройства способствует при перемещении заготовки, организации волнового поступательного движения пропитывающего вещества внутри древесины и лучшему удалению летучих продуктов из капиллярно-пористой структуры древесины. При перемещении заготовок внутри рабочего канала их материал, взаимодействуя с рифлями 12, проявляет эластичные свойства и становится способным эффективнее впитывать и распределять пропитывающий агент.

Рифли 12 зоны 6 контурного прессования, вместе с дренажными каналами 10 исключают перемещение и последующий разрыв заготовок 8 при их выводе из зоны 7 стабилизации размеров.

Из результатов проверки опытного образца устройства следует, что качество пропитки изготовленных на нем деталей выще качества деталей, изготовленных на известных устройствах. Формула изобретенд1я

1. Устройство для пропитки и прессования древесины, включающее обогреваемый корпус

16812.6

с рабочей камерой, выполненной в виде канала переменного сечения с технологическими зонами пропитки, уплотнения, контурного прессования и стабилизации размеров, систеЛ у под5 вода и отвода пропиточного агента в виде дренажных каналов, выполненных в корпусе в зонах уплотнения и контурного прессования, и силовой механизм, отличающееся тем, что, с целью увел иения глубины пропит10 ки, рабочая камера выполнена с дополнительными зонами стабилизации плотности и дополнительной пропитки, которые расположены последовательно между зонами уплотнения и конт}фного прессования, а система подвода и

15 отвода пропиточного агента снабжена перепускными каналами, соединяющими зону прошггки с зоной дополнительной пропитки.

2. Устройство по п. 1, отличающееся тем, что рабочие поверхности тех20 нологических зон уплотнения, стабилизации плотности и контурного прессования выполнены с рифлями.

Источники информации, 25 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 353842, кл.13 29 J 5/00, .13.07.71.

30 2. Авторское свидетельство СССР № 469599, «л. В 27 К 3/08, 16.01.74 (прототип). Чх Фиъ.2 ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки и одновременного прессования древесины | 1974 |

|

SU469599A1 |

| УСТРОЙСТВО для ПРОПИТКИ и ОДНОВРЕМЕННОГО ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1972 |

|

SU353842A1 |

| Устройство для изготовления антифрикционных материалов на основе древесины | 1983 |

|

SU1101345A2 |

| Устройство для пропитки и одновременного прессования древесины | 1974 |

|

SU478720A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| Устройство для прессования древесины | 1973 |

|

SU472812A1 |

| Способ изготовления деталей трения типа втулок для подшипников скольжения | 1976 |

|

SU592596A1 |

| Устройство для пропитки кромок плит | 1988 |

|

SU1537534A2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| Устройство для пропитки и прессования древесины | 1975 |

|

SU561661A1 |

Авторы

Даты

1980-02-25—Публикация

1978-02-15—Подача