СО

4

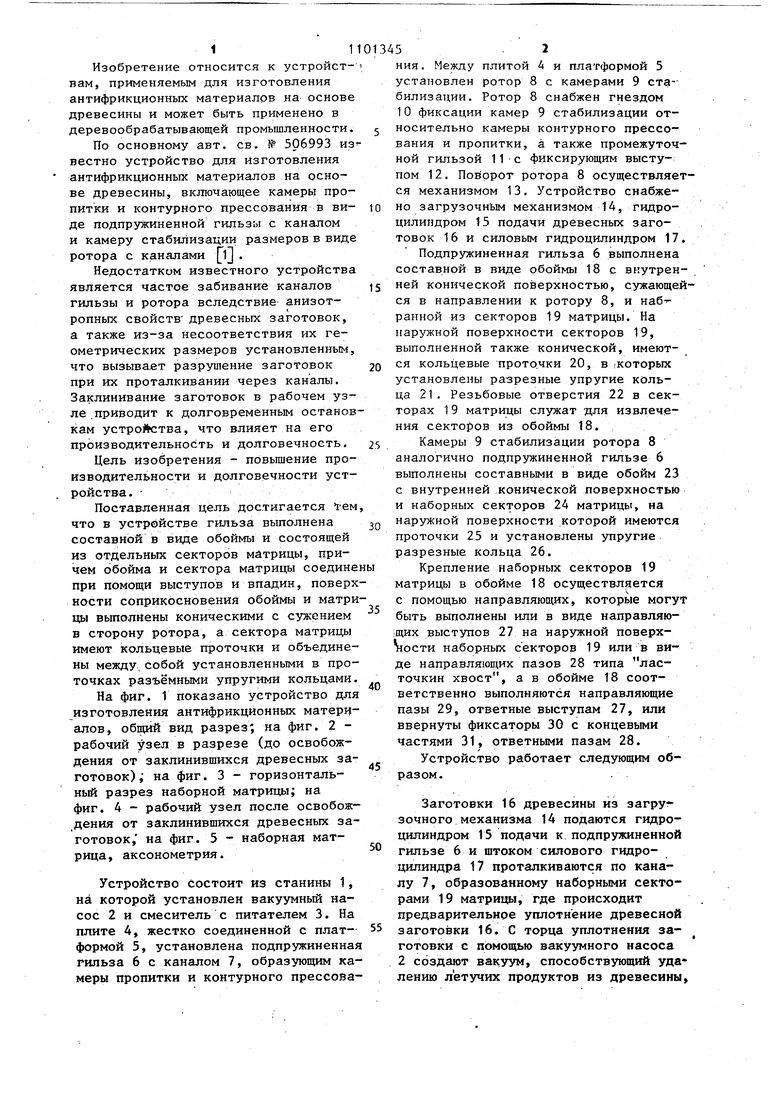

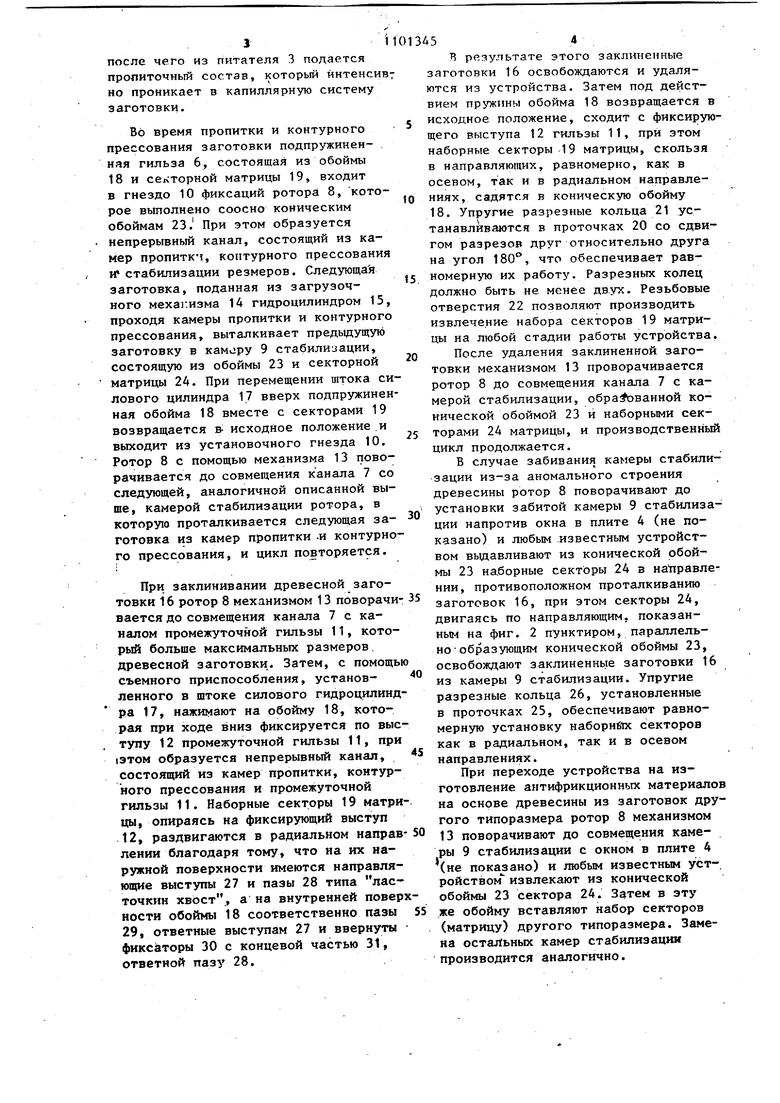

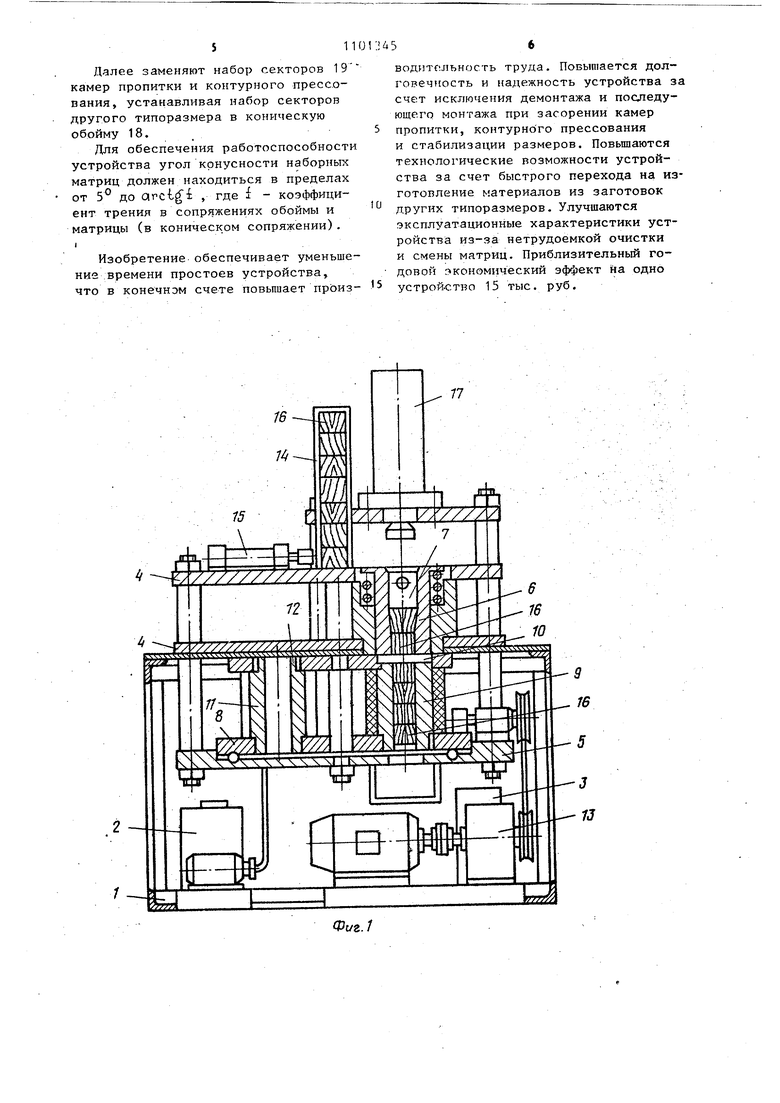

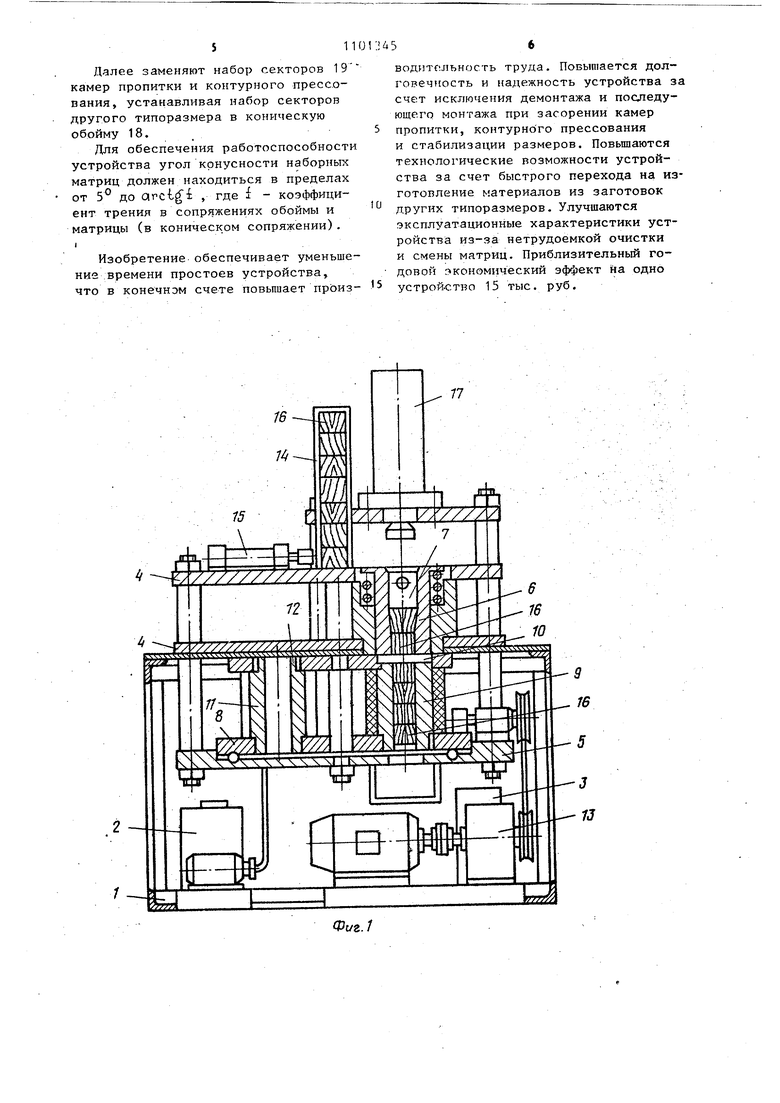

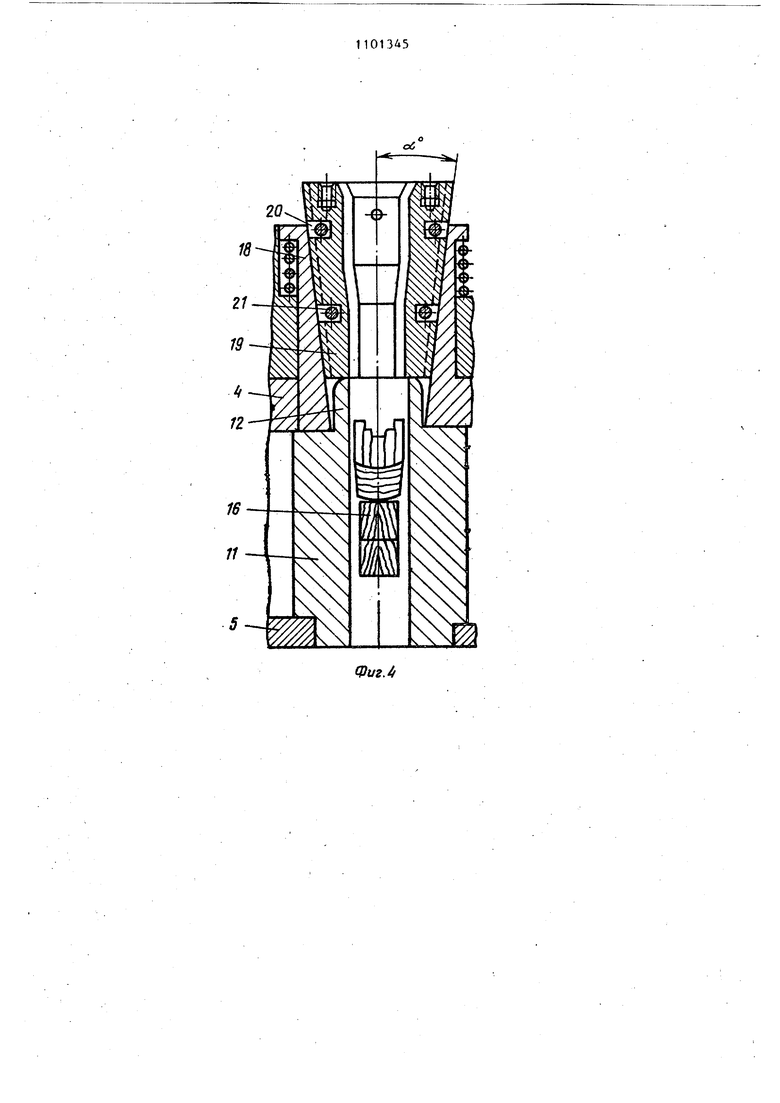

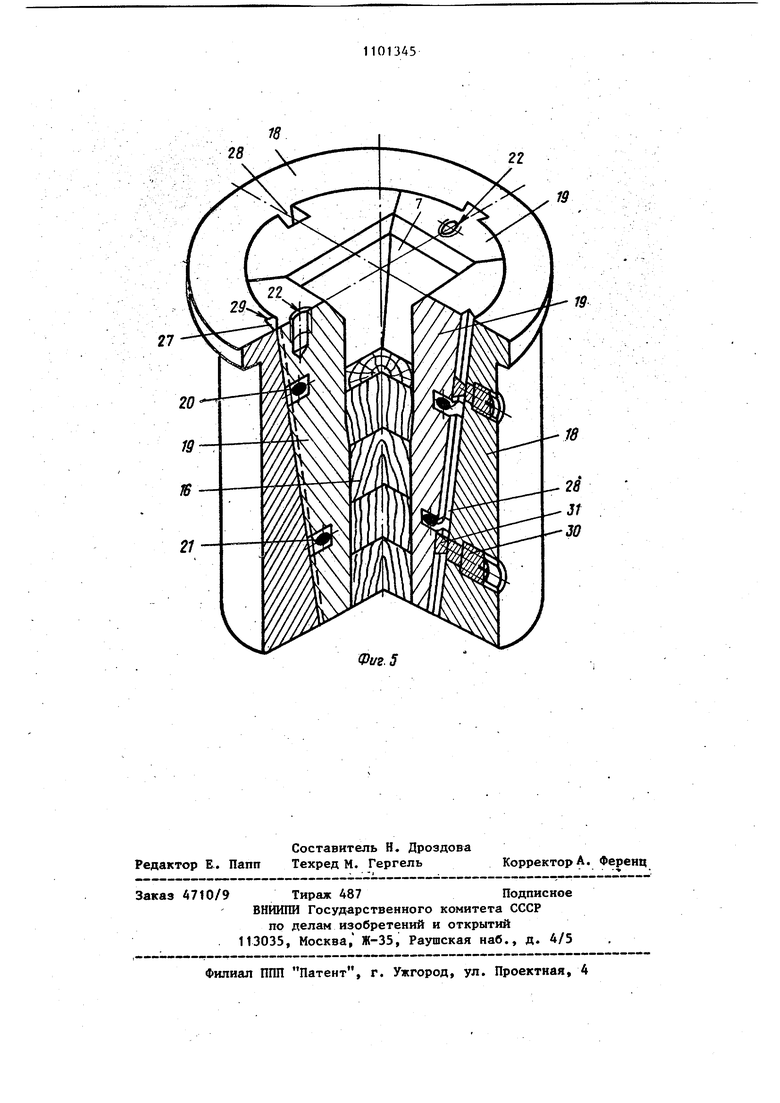

СП Изобретение относится к устройствам, применяемым для изготовления антифрикционных материалов на основе древесины и может быть применено в деревообрабатывающей промышленности. По основному авт. св. № 506993 из вестно устройство для изготовления антифрикционных материалов на основе древесины, включающее камеры пропитки и контурного прессования в виде подпружиненной гильзы с каналом и камеру стабилизации размеров в виде ротора с каналами lj . Недостатком известного устройства является частое забивание каналов гильзы и ротора вследствие анизотропных СВОЙСТВ древесных заготовок, а также из-за несоответствия их геометрических размеров установленным, что вызывает разрушение заготовок при их проталкивании через каналы. Заклинивание заготовок в рабочем узле .приводит к долговременным останов кам устройства, что влияет на его производительность и долговечность. Цель изобретения - повышение производительности и долговечности устройства. Поставленная цель достигается Тем что в устройстве гильза выполнена составной в виде обоймы и состоящей из отдельных секторов матрицы, причем обойма и сектора матрицы соедине при помощи выступов и впадин, поверх ности соприкосновения обоймы и матри цы вьтолйены коническими с сужением в сторону ротора, а сектора матрицы имеют кольцевые проточки и объединены между, собой установленными в проточках разъёмными упругими кольцами. На фиг. 1 показано устройство для изготовления антифрикционных материалов, общий вид разрез; на фиг. 2 рабочий узел в разрезе (до освобождения от заклинившихся древесных заготовок), на фиг. 3 - горизонтальный разрез наборной матрицы; на фиг. 4 - рабочий узел после освобождения от заклинившихся древесных заготовок, на фиг. 5 - наборная матрица, аксонометрия. Устройство состоит из станины 1, на которой установлен вакуумный насос 2 и смеситель с питателем 3. На плите 4, жестко соединенной с платформой 5, установлена подпружиненная гильза 6 с каналом 7, образующим камеры пропитки и контурного прессования . Между плитой А и платформой 5 установлен ротор 8 с камерами 9 CTSiбилизации. Ротор 8 снабжен гнездом 10 фиксации камер 9 стабилизации относительно камеры контурного прессования и пропитки, а также промежуточной гильзой 11с Фиксирующим выступом 12. Поворот ротора 8 осуществляется механизмом 13. 5стройство снабжено загрузочным механизмом 14, гидроцилиндром 15 подачи древесных заготовок 16 и силовым гидроцилиндром 17. Подпружиненная гильза 6 выполнена составной в виде обоймы 18 с внутренней конической поверхностью, сужающейся в направлении к ротору 8, и набранной из секторов 19 матрицы. На наружной поверхности секторов 19, выполненной также конической, имеются кольцевые проточки 20, в .которых установлены разрезные упругие кольца 21, Резьбовые отверстия 22 в секторах 19 матрицы служат для извлечения секторов из обоймы 18. / Камеры 9 стабилизации ротора 8 аналогично подпружиненной гильзе 6 выполнены составными в виде обойм 23 с внутренней конической поверхностью и наборных секторов 24 матрицы, на наружной поверхности .которой имеются проточки 25 и установлены упругие разрезные кольца 26. Крепление наборных секторов 19 матрицы в обойме 18 осуществляется с помощью направляющих, которые могут быть выполнены или в виде направляющих выступов 27 на наружной поверхности наборных секторов 19 или в виде направляющих пазов 28 типа ласточкин хвост, а в обойме 18 соответственно выполняются направляющие пазы 29, ответные выступам 27, или ввернуты фиксаторы 30 с концевыми частями 31, ответными пазам 28. Устройство работает следующим образом. Заготовки 16 древесины из загру зочного механизма 14 подаются гидроцилиндром 15 подачи к подпружиненной гильзе 6 и штоком силового гидроцилиндра 17 проталкиваются по каналу 7, образованному наборными секторами 19 матрицы, где происходит предварительное уплотнение древесной заготовки 16. С торца уплотнения заготовки с пси4ощью вакуумного насоса 2 создают вак;уум, способствующий удалению летучих продуктов из древесины, J1 после чего из питателя 3 подается пропиточный состав, который йнтенсив но проникает в капиллярную систему заготовки. Во время пропитки и контурного прессования заготовки подпружинен- . ная гильза 6, состоящая из обоймы 18 и секторной матрицы 19, входит в гнездо 10 фиксаций ротора 8, которое выполнено соосно коническим обоймам 23. При этом образуется . непрерывный канал, состоящий из камер пропиткч, контурного прессования и стабилизации резмеров. Следующая заготовка, поданная из загрузочного мехаг.изма 14 гидроцилиндром 15, проходя камеры пропитки и контурного прессования, выталкивает предыдущую заготовку в 9 стабилизации, состоящую из обоймы 23 и секторной матрицы 24. При перемещении штока си лового цилиндра 17 вверх подпружинен ная обойма 18 вместе с секторами 19 возвращается в- исходное положение.и вьрсодит из установочного гнезда 10. Ротор 8 с помощью механизма 13 поворачивается до совмещения канала 7 со следующей, аналогичной описанной выше, камерой стабилизации ротора, в которую проталкивается следующая за готовка из камер пропитки -и контурно го прессования, и цикл повторяется. При заклинивании древесной заготовки 16 ротор 8 механизмом 13 поворачи вается до совмещения канала 7 с каналом промежуточйой гильзы 11, который больше максимальных размеров, древесной заготовки. Затем, с помощь съемного приспособления, установленного в штоке силового гидроцилинд ра 17, нажимают на обойму 18, которая при ходе вниз фиксируется по выс тупу 12 промежуточной гильзы 11, при 1ЭТОМ образуется непрерывный канал, состоящий из камер пропитки, контурного прессования и промежуточной гильзы 11. Наборные секторы 19 матри цы, опираясь на фиксирующий выступ 12, раздвигаются в радиальном направ Ленин благодаря тому, что на их наружной поверхности имеются направляЮ1цие выступы 27 и пазы 28 типа ласточкин хвост, а на внутренней повер ности обоймы 18 соответственно пазы 29, ответные выступам 27 и ввернуты фиксаторы 30 с концевой частью 31, ответной пазу 28. 54 В результате этого заклиненные заготовки 16 освобождаются и удаляются из устройства. Затем под действием прьокины обойма 18 возвращается в исходное положение, сходит с фиксирующего выступа 12 гильзы 11, при этом наборные секторы 19 матрицы, скользя в направляющих, равномерно, как в осевом, так и в радиальном направлениях, садятся в коническую обойму 18. Упругие разрезные кольца 21 устанавливаются в проточках 20 со сдвигом разрезов друг относительно друга на угол 180, что обеспечивает равномерную их работу. Разрезньтх колец должно быть не менее дв.ух. Резьбовые отверстия 22 позволяют производить извлечение набора секторов 19 матрицы на любой стадии работы устройства. После удаления заклиненной заготовки механизмам 13 проворачивается ротор 8 до совмещения канала 7 с камерой стабилизации, обра: ованной конической обоймой 23 и наборными секторами 24 матрицы, и производственный цикл продолжается. В случае забивания камеры стабилизации из-за аномального строения древесины ротор 8 поворачивают до установки забитой камеры 9 стабилизации напротив окна в плите 4 (не показано) и любым известным устройством выдавливают из конической обоймы 23 наборные секторы 24 в направлении, противоположном проталкиванию заготовок 16, при этом секторы 24, двигаясь по направляющим, показанным на фиг. 2 пунктиром, параллельно-образующим конической обоймы 23, освобождают заклиненные заготовки 16 из камеры 9 стабилизации. Упругие разрезные кольца 26, установленные в проточках 25, обеспечивают равномерную установку наборнбпс секторов как в радиальном, так и в осевом направлениях. При переходе устройства на изготовление антифрикционных материалов на основе древесины из заготовок другого типоразмера ротор 8 механизмом 13 поворачивают до совмещения камеры 9 стабилизации с окном в плите 4 (не показано) и любым известным уст-, ройством извлекают из конической обоймы 23 сектора 24. Затем в эту же обойму вставляют набор секторов (матрицу) другого типоразмера. Замена остальных камер стабилизации производится аналогично.

Далее заменяют набор секторов 19 камер пропитки и контурного прессования, устанавливая набор секторов другого типоразмера в коническую обойму 18.

Для обеспечения работоспособности устройства угол конусности наборных матриц должен находиться в пределах от 5° до avctgi , где f - коэффициент трения в сопряжениях обоймы и матрицы (в коническом сопряжении). I

Изобретение обеспечивает уменьшение времени простоев устройства, что в конечн: м счете повьпиает производитсльность труда. Повышается долговечность и надежность устройства з счет исключения демонтажа и последующего монтажа при засорении камер пропитки, контурного прессования и стабилизации размеров. Повышаются технологические возможности устройства за счет быстрого перехода на изготовление материалов из заготовок других типоразмеров. Улучшаются эксплуатационные характеристики устройства из-за нетрудоемкой очистки и смены матриц. Приблизительный годовой экономический эффект на одно устройство 15 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1999 |

|

RU2186676C2 |

| Устройство для пропитки и прессования древесины | 1978 |

|

SU716812A1 |

| Устройство для пропитки и контурного прессования древесины | 1976 |

|

SU655535A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ИЗ ДРЕВЕСИНЫ | 1970 |

|

SU281800A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1997 |

|

RU2120854C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1998 |

|

RU2143971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| ВС-СО.ОаНДЯПДТ?Ш'1Ш^':;.КШГ:^ НАЛ | 1973 |

|

SU374177A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ по авт. св. № 506993, отличающееся тем, что, с целью повышения производительности и долговечности устройства, гильза вьтолнена составной в виде обоймы и состоящей из отдельных секторов матрицы, причем обойми и сектора матрицы соединены при помощи чыступов и впадин, поверхности соприкосновения обоймы и матрицы выполнены коничейкими с сужением в сторону ротора, а сектора матрицы имеют кольцевые проточки и объединены между собой разът Ш емными упругими кольцами.

21 22

П

Фг/з. 2

1в

Фиг. 4

28

22

19

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления антифрикционных материалов на основе древесины | 1974 |

|

SU506993A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-07-07—Публикация

1983-03-11—Подача