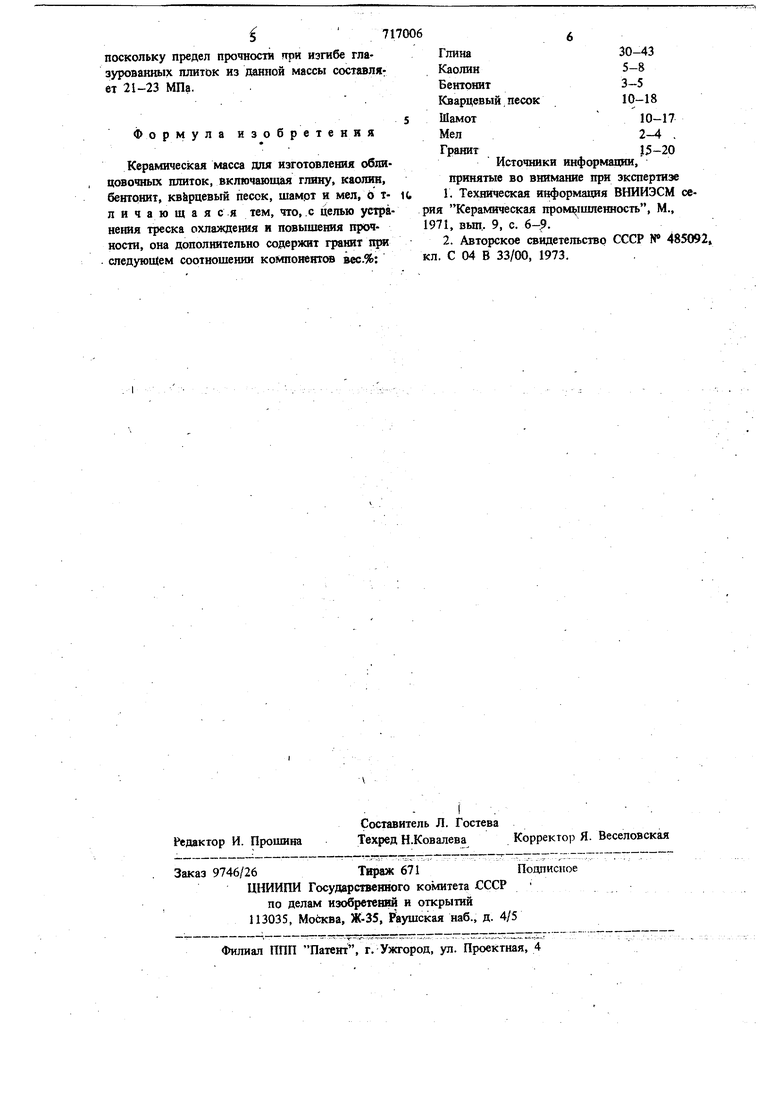

Изобретение относится к керамической про мышленности и может быть использова.но на керамических предприятиях, занимающихся производством облицовочной керамики. Извест на керамическая масса, включающая вес.%: Глину Веселовскую24 Каолин Глуховецкий21 Бентонит Черкасский. 3 Доломит Орджоникидзевский2 Мел Белгородский10 Песок Нововодолажский Изделия из массы данного состава имеют усадку 0,25-1,0% при обжиге изделий на скоростной поточно-конвейерной пинки конструкции ПКБ НИИСтройкерамики (время обжига 28 мин., максимальная температура обжига 1030° С). Но внедрить эту массу в производство не представляется возможным из-за большого содержания кварцевого песка, который в обжиге дает значительное количество (60-70й) брака, так называемого треска охлаждения. Поэтому многокварцевые массы являются в большннстве случаев нетехнологичными, так как получеиие изделий на основе таких масс требует длительных режимов обжига, в 2-3 раза по времени, превышающих существующие геплобые режимы. К тому же по данной технологии готовая продукция имеет низкое качество - брак составляет 60-70%. Наиболее близкой к предложенному изобретению является .керамическая масса для изготовления облицовочных плиток, включающая следующие компоненты вес.%: Глина24-32 Кварцевый песок17-23 Каолин18-22 Бентонитовая глина2-4 Перлит. 8-12 Шамот9-11 Доломит или известняк8-12 2. . Плитки, изготовленные из данной керамической массы имеют следующие свойства: Прочность при изгибе глазурованйгх пли гик до 200 кг/см Прочность при ежа 1 ИИ1100 кг/см Общая усадка0,5-0,67 Коэффициент термнчесяеого расшире шя, /4-5/. 1(3 град Теютература. обжига950-1050 С Недостатком указанной массы является не дасгйточнойбгсокай прочность шшток, значительная стоимость плиток и низкое качество изделий за счет брака - треска охлаждения. Цель настоящего нзобретвяия - уст1 нение треска охлаждения и повышение прочности, Указаявая цель достигается за счет того, чтс1 керамическая мае, включающая глину, каолин, бентонит, каарцевый песок, шамот и 1шГ бполнвтельйй дующем соотношо}Ш} компонштов вес.%: Глина30-43 Каолин5-8 Бентонит Кварцевый песок Шамот Гранит представляет собой материал естестBetooro происхоадения, породу, содержащую , йолевне опташ и слюду и в качестве акцессорных примесей циркон, рутил и другие Г1ол)«1енйые гоштки после первого обжига имеют хороший внешний вид, усадку 0,4-0,8% водопоглощение 15-16%, механическая прочно на изгиб неглазурованных шшток доставляет 12-13 МПа, глаэурова:шых 21-23. МПА. Настоащая керамическая масса апробирована в лабораторных условиях института и полу заводских Кучинского опытного керамического завода. Пример. Состав керамической массы / Глина Николаевская40 Каолин Просяновский 8 Песок Люберецкий.15 Шамот15 Бентонит Махарадзинский3 Мел Белгородский4 Гранит Кременчужский15 Помол и смешение компонентов производя мокрым способом в шаровой мельнице до остатка 2,0% на сите № 0056. Шликер обезвоживамт до влажности 7%. Из полученного пресспорошка прессуют плитки размером 150х150х х5 мм при давлении 20 МПа на лабораторном гидравлическом прессе. Плитки высушивают при 120° С до влажности 0,5% и обжигают в лабораторной силитовой. печи по скоростному режиму при максимальной температуре обжига 1030° С и времени 20 мин. Полученные неглазурованные плитки имеют xopoimoi внешний вид, усадку 0,8-0,9%, водопоглощение 16%, механическую прочность 0,8.9 МПа. П р и м е р 2. Состав керамической массы, Глина Николаевская40 Каолин Просяновский6 Бентонит Махарадзинский4 Песок Люберецкий15 Шамот15 Мел Белгородский -3 Гранит Кременчужский17 Помол и смешение компонентов производят мокрым Способом в шаровой мельнице Кучинского опытного керамического завода до остатка 1,2% на сите fP 0056. Полученный шликер обезвоживают в распылительной сушилке до влажности 7% и нз полученного пресспорошка прессуют шштки размером 156x156x5,8 мм при давлении 22,5 МПа на прессе КрК - 125. Плитки высушивают в радиационном сушиле при температуре ZOOC до влажности 1% и обжигают на скоростной поточно-конвейерной лиНИ.И конструкции ПКБ НИИСтройкерамики при максимальной температуре 1030°С и времени 20 мин. Полученные неглазурованные плитки имеют хороший внешний вид, брак отсутствует, усадка составляет 0,76%, водопоглощение 15,3%, механическая прочность на изгиб 14,4 МПа. П р и м е р 3. Состав керамической массы, вес.%:, Глина Николаевская , 40 Каолин Просяновский8 Бентонит Махарадзинский3 Песок Люберецкий15 Шамот11 Мел Белгородский3 . Гранит Кременчужский20 Помол и смешение производят мокрым способом в шаровой мельнице до остатка 2,0% на сите N 0056. Шликер обезвоживают до влажности 7%. Из полученного пресспорошка прессуют плитки размером 150x5. мм при давлении 20 МПа на лабораторном гидравлическом прессе. Плитки высушивают при температуре 150С до влажности 0,5% и обжигают в лабораторной силитовой печи при максимал ной температуре обжига 1030° С и времени 20 мин. Полученные 1|еп1азурованныё плитки имеют хороший внегшшй вид, усадка составляет 0,9-1,1% при водопоглощении 16-17% н механической прочности 11,5 МПа. Снижение содержания кварцевого песка в массе позволяет устранить треск охлаждения, а введение в состав массы гранита способствует, с одной стороны, увеличению содержания кварцевой составляющей, что благоприятно сказывается на; снижении усадки н повьш1ении термостойкости изделий, с другой стороны, способствует повьпцешю прочности изделий, i71700 поскольку предел прочности гфи изгибе глаэурованных плиток из данной массы составляет 21-23 МПа. Формула изобретения Керамическая масса для изготовления обяицовочных плиток, включаюидая гляну, каолин, бентонит, кварцевый песок, шамот и мел, о т- к, личающаяся тем, что, .с целью устранения треска охлаждения и повышения прочности, она дополнительно содержит гранит при следуюШем соотношении компоненте вес.%: 5 (j Глина30-43 Каолин5-В Беитонит3-5 Кварцевый песок10-18 Шамот 10-17 Мел2-4 Гранит15-20 Источники информации, принятые во внимание при экспертизе 1. Техническая информация ВНИИЭСМ серия Керамическая пром тшленность, М., 1971, вып.. 9, с. 6-9. 2. Авторское свидетельство СССР N 485092, кл. С 04 В 33/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Керамическая масса | 1975 |

|

SU571459A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1973 |

|

SU477971A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

| Керамическая масса | 1976 |

|

SU617434A1 |

Авторы

Даты

1980-02-25—Публикация

1977-07-25—Подача