(54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ Изобретение относится к керамической промышленности и может быть использова но на керамических предприятиях, занимаю щихся производством облицовочной керами Известна керамическая масса для изгото ,ления облицовочных плиток,включающая,вес. Глина24-32 Кварцевый песок17-23 Каолин18-22 Бентонитовая глина2-4 Перлит8-12 Шамот9-11 Доломит или известняк8-12 1. Плитки, изготовленные из данной керами ческой массы, имеют следующие свойства: Прочность при изгибе облицовочных плиток, МПа до 20 Прочность при сжатии, МПа 110,0 Общая усадка, %0,5-0,6 Ко.эффициент термического расширения, (4-5)10 Температура обжига, °С950-1050

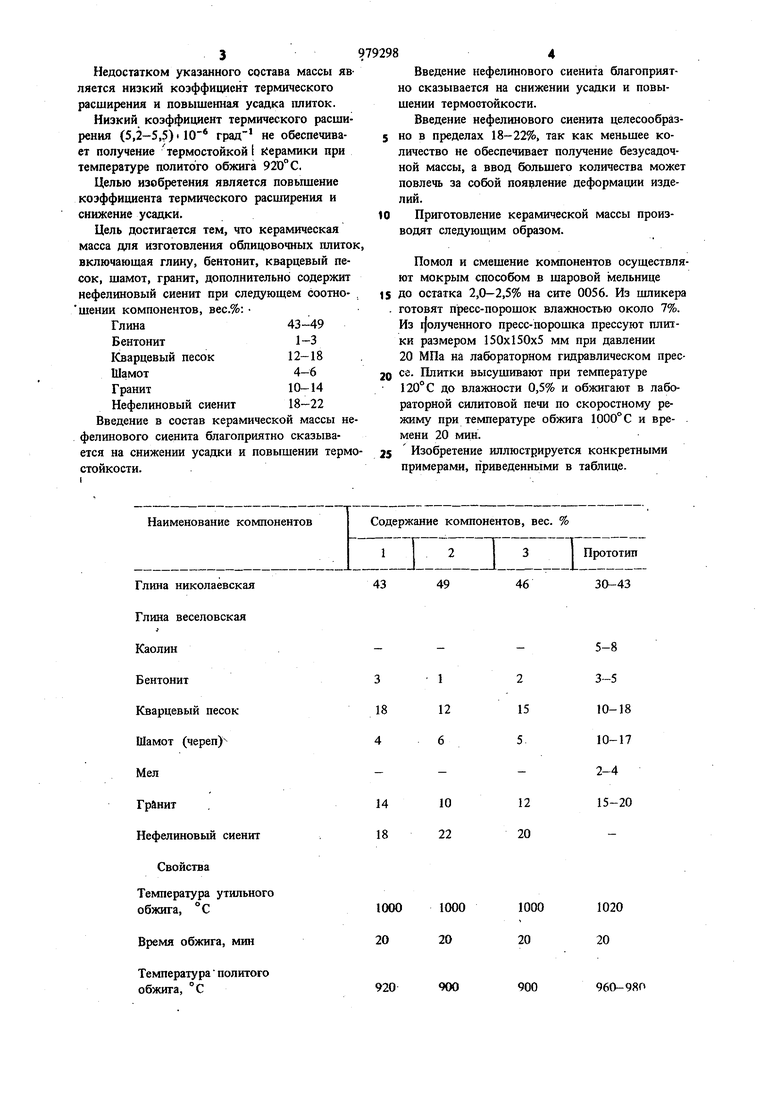

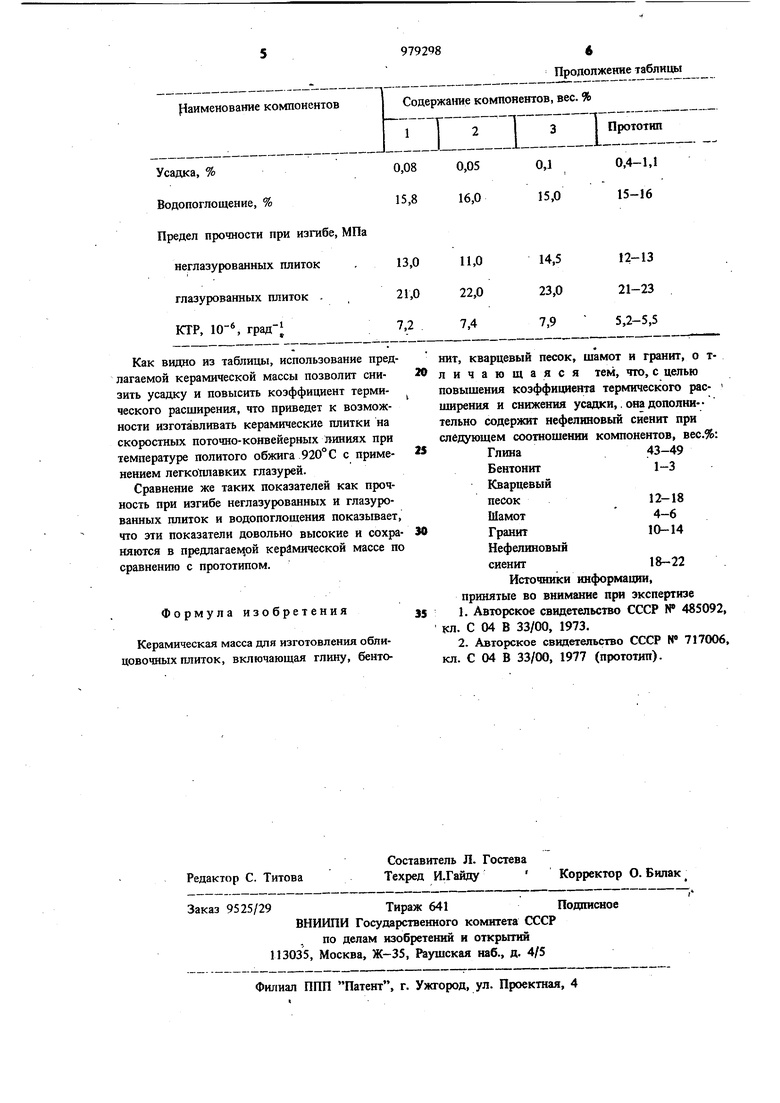

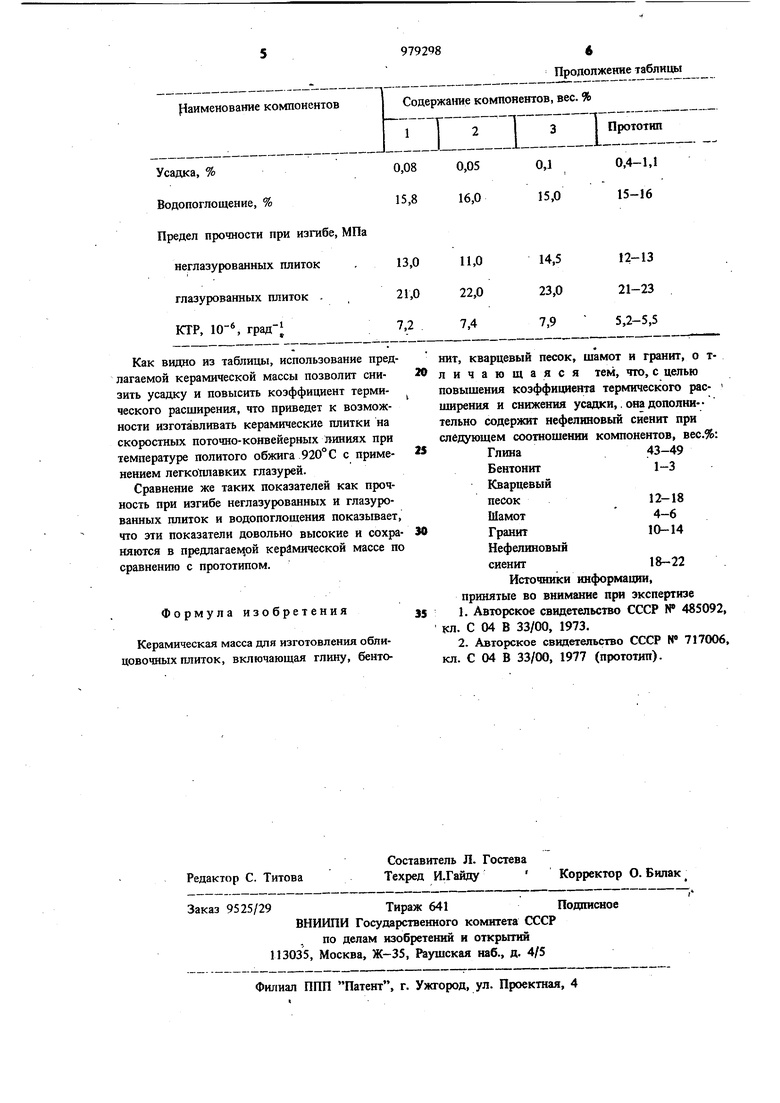

ПЛИТОК Недостатком указанной массы является невысокая прочность плиток, значительная стоимость плиток и низкое качество изделий за счет брака - треска охлаждения, низкий коэффициент термического расширения. Наиболее близкой к описываемому изобретению является керамическая масса для изготовления облицовочных плиток, включающая следующие компоненты, вес.%: Глина30-43 Каолин5-8 Бентонит3-5 Кварцевый песок10-18 Шамот (череп)10-17 Мел2-4 Гранит15-20 2. Полученные из керамической массы плитки после первого обжига имеют усадку 0,4- 1,1%, водопоглощение 15-16%, предел прочности при изгибе неглазурованных плиток составляет 12-13 МПа, глазурованных 2123 МПа, максимальная температура обжига 1030 С. Недостатком указанного состава массы яв ляется низкий коэффициент термического расширения и повышенная усадка плиток. Низкий коэффициент термического расши рения (5,2-5,5) 110 не обеспечивает получение термостойкой I Керамики при температуре политого обжига 920 С, Целью изобретения является повьпление коэффициента термического расширения и снижение усадки. Цель достигается тем, что керамическая масса для изготовления облицовочных плито включающая глину, бентонит, кварцевый песок, шамот, гранит, дополнительно содержит нефелиновый сиенит при следуюшем соотношении компонентов, вес.%: Глина43-49 Бентонит1-3 Юварцевый песок12-18 Шамот4-6 Гранит10-14 Нефелиновый сиенит18-22 Введение в состав керамической массы не фелинового сиенита благоприятно сказывается на снижении усадки и повышении терм стойкости. 4 Введение нефелинового сиенита благоприятно сказывается на снижении усадки и повышении термостойкости. Введение нефелинового сиенита целесообразно в пределах IS-22%, так как меньшее количество не обеспечивает получение безусадочной массы, а ввод большего количества может повлечь за собой появление деформации изделий. Приготовление керамической массы производят следующим образом. Помол и смешение компонентов осуществляют мокрым способом в шаровой мельнице до остатка 2,0-2,5% на сите 0056. Из шликера готовят пресс-порошок влажностью около 7%. Из полученного пресс-порошка прессуют плшки размером 150x150x5 мм при давлении 20 МПа на лабораторном гидравлическом прессе. Плитки высушивают при температуре 120° С до влажности 0,5% и обжигают в лабораторной силитовой нечи по скоростному режиму при температуре обжига 1000°С и вре- . мени 20 мин. Изобретение иллюстрируется конкретными примерами, приведенными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

Глина веселовская

J

Каолин Бентонит Кварцевый песок Шамот (череп) Мел

Гранит

Нефелиновый сиенит

Свойства

Температура утильного обжига, с

Время обжига, мин

Температура политого обжига, °С

5-8

1

2 15

3-5

12 6

10-18

10-17

2-4

10

12 20

15-20

22

1000

1000

1020

20 20 20

900

900

960-980 Как видно из таблицы, использование пред лагаемой керамической массы позволю- сиизить усадку и повысить коэффициент термического расширения, что приведет к возможности изготавливать керамические плитки на скоростных поточно-конвейерных линиях при температуре политого обжига 920° С с применением легкоплавких глазурей. Сравнение же таких показателей как прочность при изгибе неглазурованных и глазурованных плиток и водопоглошения показывает что эти показатели довольно высокие и сохра няются в предлагае1«ой керамической массе п сравнению с прототипом. Формула изобретения Керамическая масса для изготовления облицовочных плиток, включающая глину, бентоннт, кварцевый песок, шамот и гранит, о тличающаяся тем, что, с целью повышения коэффициента термического расширения и снижения усадки,. она доцолни-тельно содержит нефелиновый сиенит при следующем соотношении компонентов, вес.%: Глина43-49 Бентонит1-3 Кварцевый песок12-18 Шамот4-6 Гранит10-14 Нефелиновый сиенит18-22 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР P 485092, кл. С 04 В 33/00, 1973. 2.Авторское свидетельство СССР N 717006, кл. С 04 В 33/00, 1977 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-07-16—Подача