.-тельно и существенно изменяется в эа Висймости от разных факторов, в том числе и от физико-химических свойств

растшава. .,-,;.,.., . .

Эти недостатки не.обеспечивают необходимой точности и, следовательно, затрудняют :ВЫПУСК высококачественно продукции при оптимальнои рас ШШ ЪвязукЩто, , - .

Цель изобретения - повышение точности. .

Данная цель достигается тем, что в способе автоматического рёгулирования ра:схода: С1зяэующего при пройэвод.стве минераловатных изделий. Включающем измерение расхода связующего, вычисление производительности установки, задание соотношения расхбд . свйзУ1оа егЬ - производительность уставычисление разности между

новки

расход святекущим соотношением

зующего - производительность установки и его заданным значением и использование этого сигнала ii asUocTH для изменения расхода связующего, дбполнительно измеряют с помощью плотномера объемную плотность минераловатного ковра на выходё 1кШёры . ВЪлЪКйЬйеаждения и скорость конзёйера, задают скорость конвейера ,соответствующую градуировке плотнрМёра/ йзме енную объемную плотность корректируют на величину разности фактической скорости конвейера и ее заданного значения, скоррек тйр6ёан-. ный сигнал умножают на сигнал, пропорциональный фактической скорости конвейера, и полученный сигнал ис пользyioT в качестве сигнала, пропорцйоМальйого производительности: ус:тановки«

Сущность способа заключается в следующем..

Для обеспечения необходимой точностипоказаний ппотномёра, йосЛёд НИИ градуируется при определенной

постоянной скорости: перемещения ,ми. нераловатного ковра, что обеслечиваёт про5 ож.цёйие за единицу времени ; определеннорб участка ков1ра-,кдйтролируемргр плотномером.

В условняЬс мен швдейся CK opibuTMконвейера, имеющей место при регулировании плотности MIJ нёра л овит Hurts- Жбвра, изменяется длина этих участков, гсто вносит погрешность в показания (Плотномера, : .. -,

Способ обеспечивает устранение ;л этой погрешности путей КОЕ рёкцИИ сиг - нала. nftotHcsvjepa на величину, пропорЙИональную разности скоростей: заданной (при градуировкв плотномера) и фактической; скорости П1еремёщения ийераловатного ковра.

Таким Образом-, достигается прд -д-ёр ание заданного соотнбшенйя свя-- эующего И количеств а произведенного вол6 й нЖТГ1рйчём тбчность поддержания соотношений не .зависит от скорости конвейера.

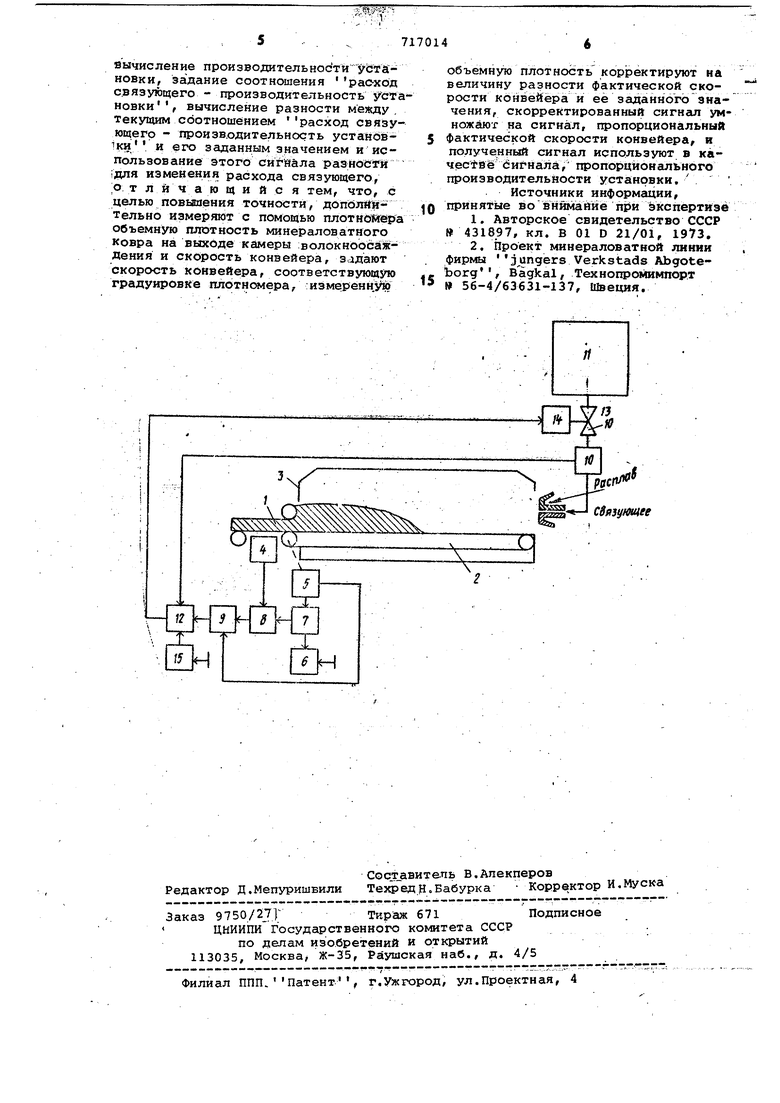

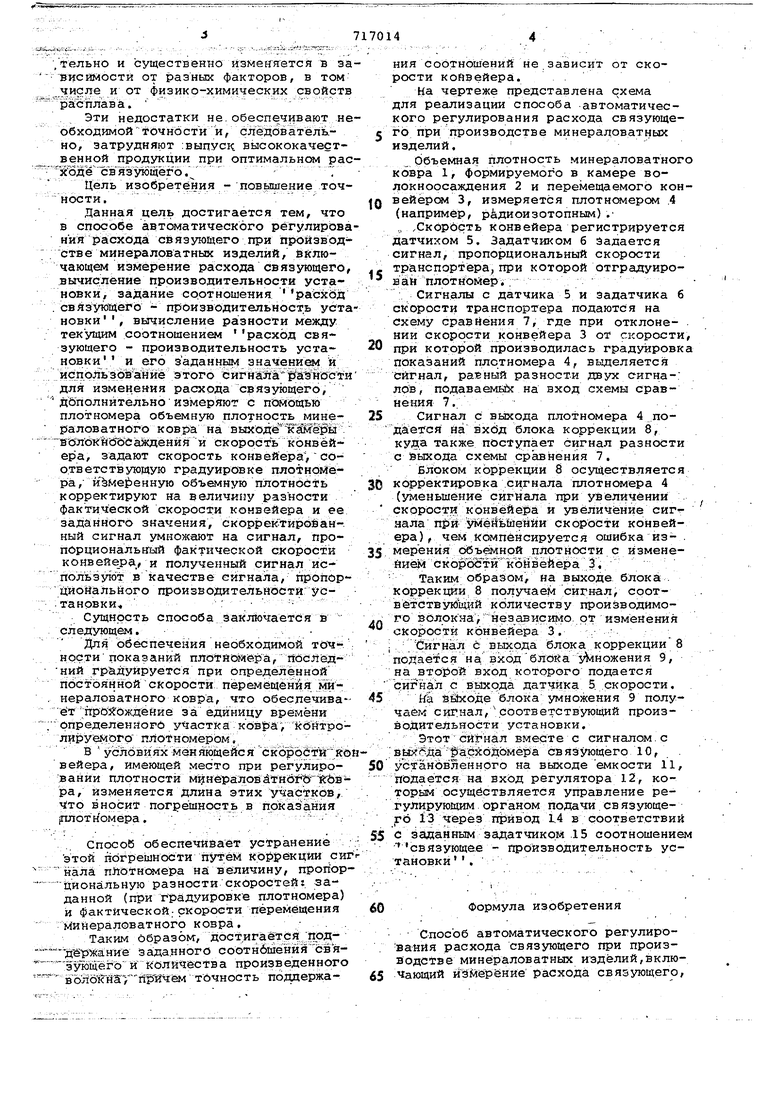

На чертеже представлена схема для реализации способа автоматического регулирования расхода связующего при производстве минерадоват ых изделий.

Объемная плотность минераловатного ковра 1, формируемого в камере вохюкноосаждения 2 и перемещаемого конвейерсм 3, измеряется плотно1ером .4 (например, р диоизотопным). „ Скорйсть конвейера регистрируется датчиком 5. Задатчиком б Задается сигнал, пропорциональный скорости

транспортёра, при которой отградуироаймплотномер. .-. .

: Сигналы с датчика 5 и задатчика б скорости транспортера подаются на схему сравнения 7, где при отклоне- . НИИ скорости конвейера 3 от скорости,

при которой производилась градуировка показаний плотномера 4, выделяется сигнал, равный разности двух сигна-: лов, подаваемьйс на вход схемы сравнения 7.;-.. .

Сигнал с выхода плотномера 4 подается на вхбд блока коррекции 8, куда также поступает сигнал разности с йыхода схемы сравнения 7.

Блоком коррекции 8 осуществляется

корректировка .сигнала плотнсадера 4 (уменьшение сигнала при увеличений скорости конвейера и увеличение сиглчала при умейьшеййи скорости койвейера), чем компенсируется ошибка из- .

мерения объемной плотности с Изменейи Скороётйконвейера 3,

Таким образом, на выходе блока . коррекции, 8 получаем сигнал, соотвётбтвукЭщиЙ количеству производимото волокна , нез ависимо. от изменения

скорости конвейера 3.../ Сигнал, с выхода блок а., коррекции 8

подаётся навходблойа умножения 9,

на втО15ой вход которого подается с.йгнал с выхода датчика 5 .скорости. . tfa айходе блока умножения 9 получаем сигнал,.соответствующий произ- водительности установки.

Этот - сйгнал вместе с сигналом. с

fJackOaOMeisa ев язующего 10, . уСтанЬвленнОго на выходе емкости 11,

нодается на вхОд регулятора 12, которым .осуществляется управление регулирующим органом подачи ев язующегЬ 13 через гфИвод 1.4 в соответствий с заданным задатчико.м .15 соотношением связующее - производительность установки

Формула изобретения

Способ автоматического регулированйя расхода связующего при производстве минёраловатных изделий,вклю65 Чающий измерение расхода связующего.

Вычисление производительности уЬтановки, задание соотношения расход с.вязующего - производительность установки , вычисление разности между , Текущим соотношением расход связующего - производительность установ1ки. и его заданным значением и использование этого си Нала разНойгй ;для изменения расхода связующего, о т л и чаю щ и и с я тем, что, с целью повыяения точности, допблйительно измеряют с помощью плотнойера Объемную плотность минераловатного ковра на выходе камеры :волокн6 эсаясДения и скорость конвейера, задают скорость конвейера, соответствующую градуировке плотн ера, ;измеренн.ую

объемную плотность корректируют на величину разности фактической скорости конвейера и её заданного значения, скорректированный сигнгш умножают на сигнал, пропорциональный фактической скорости конвейера, и полученный сигнал используют в качес йё сигнала, пропорционального производительности установки.

Источники информации, принятые во внйма яйё ёкспёртиэё

0

1.Авторское свидетельство СССР №431897, кл. В 01 D 21/01, 1973.

2.Проект минераловатной линии фирмы jungers Verkstads Abgoteborg, Bagkal, Технопромимпорт

5

56-4/63631-137, Швеция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической стабилизации плотности минераловатного ковра | 1977 |

|

SU622773A1 |

| Способ автоматического управления режимом тепловой обработки минераловатных ковров в конвейерных многозонных камерах | 1977 |

|

SU643850A1 |

| Способ автоматического управления тепловым режимом минераловатной вагранки | 1978 |

|

SU768771A1 |

| Устройство для автоматического регулирования режима тепловой обработки минераловатных плит в многозонном сушиле | 1976 |

|

SU573698A1 |

| Устройство для автоматического контроля и управления дозированием компонентов легкобетонных смесей | 1983 |

|

SU1132151A2 |

| Устройство для регулирования толщины ковра древесноволокнистых плит | 1982 |

|

SU1072006A1 |

| Система для автоматического регулирования расхода синтетической смолы в производстве минераловатных плит | 1986 |

|

SU1369900A1 |

| Устройство автоматического управления передвижным конвейером для загрузки вагонов сыпучим грузом | 1983 |

|

SU1134511A1 |

| Способ автоматического управления процессом получения формальдегида | 1988 |

|

SU1606506A1 |

| Способ автоматической стабилизации плотности минераловатного ковра | 1974 |

|

SU484193A1 |

Авторы

Даты

1980-02-25—Публикация

1976-12-22—Подача