ческий сигнал, измеритель 19, плот- Номер 20 раствора синтетического свя- Ьующего, уровнемер 21 раствора синтетического связующего. Система также содержит расходную емкость с трубопроводами, смеситель, узел формования и вакуумобезвоживания,.узел термообработки, узел разделки ковра на изделия и транспортер. I з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления изготовлением минераловатного ковра | 1989 |

|

SU1701653A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Теплоизоляционный материал | 1971 |

|

SU443853A1 |

| Способ изготовления теплозвукоизоляционных изделий | 1979 |

|

SU874716A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1326588A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1980 |

|

SU947144A1 |

| Способ автоматической стабилизации плотности минераловатного ковра | 1977 |

|

SU622773A1 |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

Изобретение относится к промыш- ленности строительных материалов, может быть использовано в производстве минераловатных плит на синтетическом связующем, позволяет повысить точность регулирования. Система содержит исполнительные устройства 1 и 2 на трубопроводах подачи воды и смолы, логический блок 3, который включает таймер 4, блок 5 памяти, блок 6 сравнения, блок 7 вычисления количества связующего в сформированном минераловатном ковре, задатчик 8 величины плотности раствора синтетического связующего, блок 9 сравнения, блок 10 вычисления количества корректирующей добавки воды, задатчик 11 величины плотности раствора синтетического связующего, блок 12 вычисления количества связующего в сформованном минераловатном ковре, , блок 13 сравнения, блок 14 вычисления количества корректирующей добавки смолы, сигнальный блок 15, измеритель 16, преобразователь 17 влажности в электрический сигнал, преобразователь 18 прочности в электри (Л 00 Од со

I 1

Изобретение относится к промышленности строительных материалов и :МОжет быть использовано в производ- стве минераловатных плит на синтетическом связующем.

Цель изобретения - повышение точности регулирования.

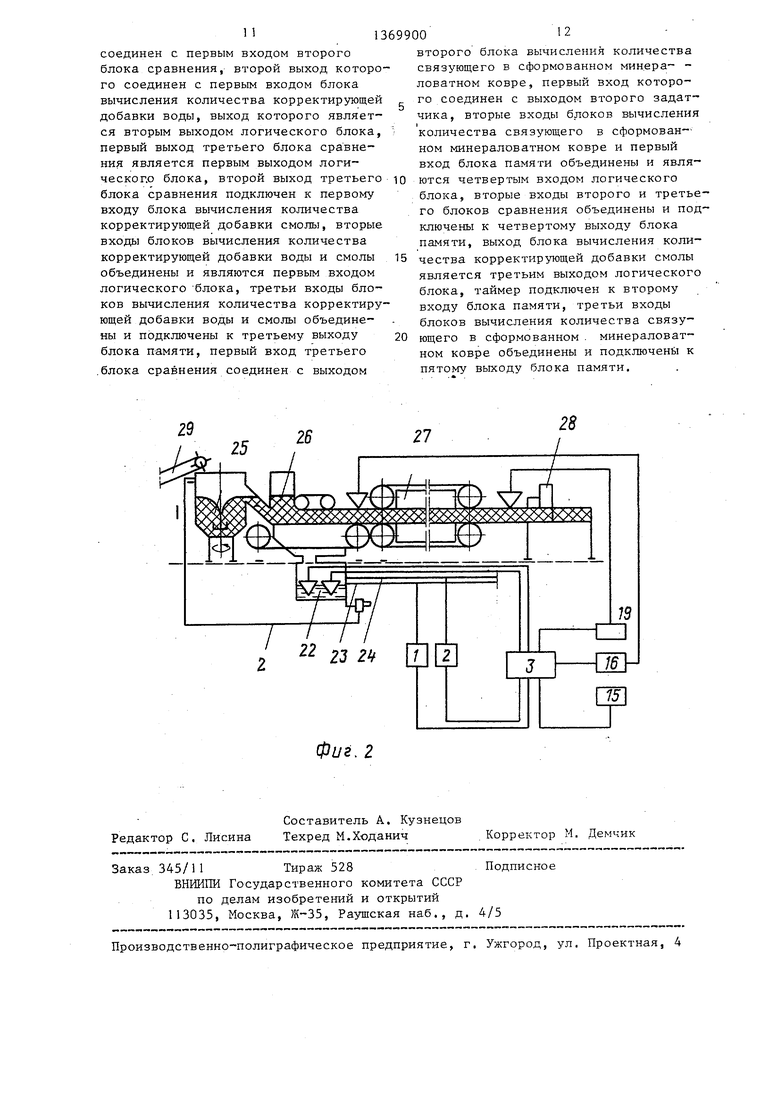

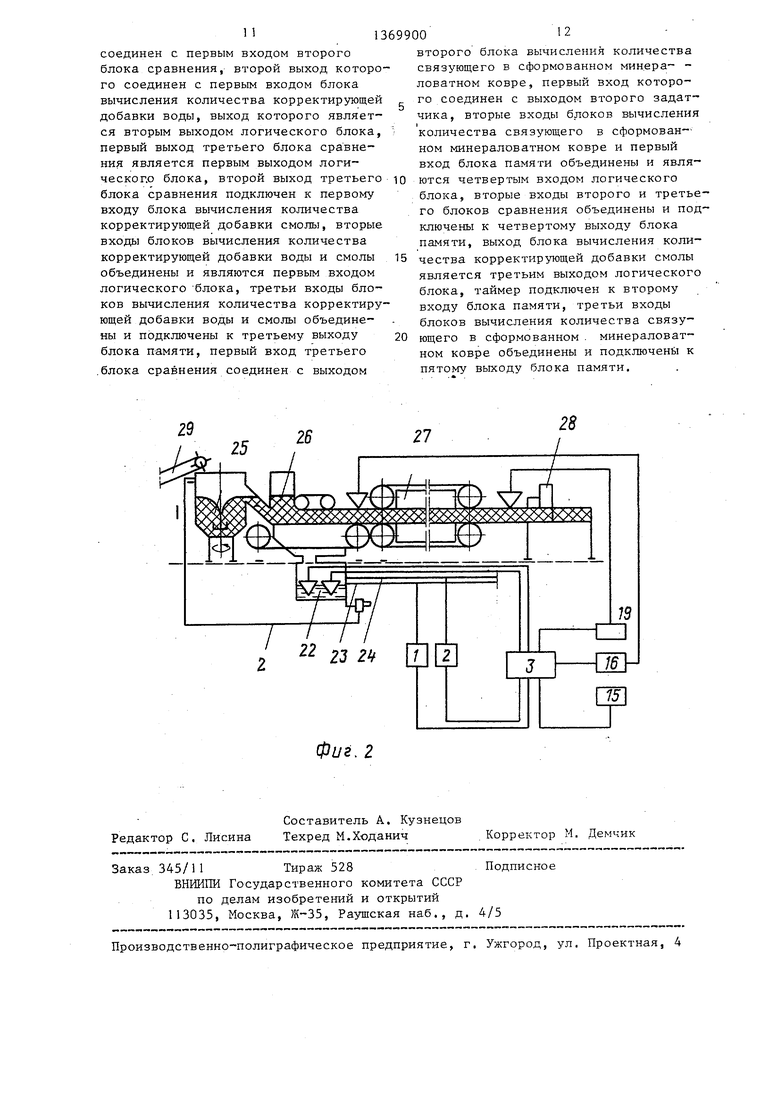

На фиг. 1 изображена структурная схема предлагаемого устройства; на фиг. 2 - схема линии для производства минераловатных плит с устройством для автоматического регулировния расхода синтетической смолы в производстве минераловатных плит.

Система содержит исполнительные устройства 1 и 2 на трубопроводах подачи воды и смолы, логический бло 3, который включает таймер 4, блок 5 памяти, блок 6 сравнения, блок 7 вычисления количества связующего в сформованном минераловатном ковре, задатчик 8 величины плотности раствора синтетического связующего, бло 9 сравнения, блок 10 вычисления количества корректирующей добавки воды, задатчик 11 величины плотности раствора синтетического связующего, блок 12 вычисления количества связующего в сформованном минерало- ; ватном ковре, блок 13 сравнения, блок 14 вычисления количества корректирующей добавки смолы, сигнальный блок 15, измеритель 16, преобразователь 17 влажности в электрический сигнал, преобразователь прочности в электрический сигнал, имеритель 19, плотномер 20 раствора синтетического связующего, уровнемер 21 раствора синтетического связующего. Система также содержит расходную емкость 22.с трубопроводами 23 и 24, смеситель 25, узел 26 формования и вакуумобезвоживания, узел 27 термообработки, узел 28 разделки

ковра на издеЛия и транспортер 29.

Система работает следующим образом.

В расходную емкость 22 через трубопроводы 23 и- 24 непрерывно подаются вода и синтетическая смола соответственно. Расход воды и смолы ре- гулируется исполнительными устройствами 1 и 2. Плотность раствора синтетического связующего замеряется плотномером 20 и выдается на вторые входы двух задатчиков плотности раствора синтетического связующего 8 и II. Количество раствора синтетического связующего в расходной емкости 22 замеряется уровнемером 21 и подается на вторые входы двух блоков

10 и 14 .вычисления количества корректирующей добавки воды и смолы соответственно. Получаемый раствор синтетического связующего плотностью 1,03-1,04 г/см из расходной емкости 22 по трубопроводу 23 непрерывно подается в смеситель 25. По наклонному транспортеру 29 в смеситель 25 непрерывно поступает минеральная вата. Получаемая в смесите-

ле 25 гидромасса с твердо-жидким отношением 1/20-1/25 поступает на узел 26 формования и вакуумобез- воживания, где сформованный мине- раловатный ковер обезвоживается пу-.

тем вакуумирования до влажности 50- 70%. Влажность сформованного минера- ловатного ковра после узла вакуум- обезвоживания контролируется преобразователем 17 и через измеритель

16 влажности подается на вторые входы двух блоков 7 и 12 вычисления количества связующего в сформованном минераловатном ковре.

Далее сформованный минераловатный

ковер поступает на узел 27 термообра3136990

ботки, где путем прососа через ковер теплоносителя с температурой 170- производится сушка ковра и отверждение связующего. Прочность от- g вержденного минераловатного ковра после узла 27 термообработки контролируется преобразователем 18 прочности и через измеритель 19 поступает на вход первого блока 6 сравнения, ю Далее сформованный минераловатный ковер поступает на узел 28 разделки ковра на изделия.

Работа логического блока 5 основана на сравнении замеряемой проч- 15 ности отвержденного минераловатного

ковра R , с нормативной К„. В зави/

симости от результата сравнения выдается сигнал об уменьшении или увеличении плотности раствора синтети ческого связующего в расходной емкости 22 или сигнал об остановке производства плит. Для реализации этой задачи на выход первого блока 6 сравнения от измерителя 19 прочности отвержденного минераловатного ковра выдается величина прочности минераловатного ковра R-. При условии

-

R

R,

т.е.

J

. . , .с. при выпуске ковра с прочностью больше нормативной, на первый вход первого задатчика 8 плотности подается команда об уменьшении действующей плотности раствора связующего р. на заданнзто величину &,

Работа задатчика 8 плотности определяется следующим выражением: р. р.-4/, где р. - величина расчетной плотности раствора связующего. Последняя подается на первый вход первого блока 7 вычисления количества смолы в сформованном минераловатном ковре. На второй вход этого блока подается величина влажности сформованного минераловатного ковра Wj от измерителя 16. Блок 7 вычисления количества смолы в сформованном минераловатном ковре 7 предназначен для определения расчетного содержания смолы С. в ковре

Cr FB PcM Pf Wi

FB РсА. Fi

0 величины плотностей соответственно воды, смолы и раствора связующего, содержание сухого вещества в смоле.

индекс, соотвеи-г- вующий моменту яре- мени замерй преобразователем 1 7 влажности к-ой части ковраS мин; индекс, соответствующий моменту времени замера преобразователем 18 прочности к-ой части ковра, мин;

J i ,

1 V

15

минераловатного

20

где W. - влажность ковра, %;

1 - длина ковра между преобразователями влажности 17 и прочности 18, м; V - скорость движения ковра,

м/мин, Величина расчетного количества

5

0

смолы с. подается на вход второго блока 9 сравнения, который предназначен для сравнения расчетного количества смолы С . с нормативным С . При содержании смолы С больше нор- Си, т.е. при выполнении С, на третий вход

н

7

5

0

5

мативного условия С . / ., первого задатчика 8 плотности выдается сигнал о снижении плотности еще на один шаг л р . При содержании смолы в пределах нормы, т.е. при выполнении условия С .- С , на первый вход блока 10 вычисления количества корректирующей добавки воды вьщается расчетная плотность раствора связующего р..

Расчет количества корректирующей добавки В ведется по формуле

В fCfg, . , р

где

)

vp.

0

Р - Pi fj V. вовеличина плотности ды, кг/см ;

величины соответственно замеряемой и расчетной плотностей раствора связующего, количества раствора связующего с плотностью р, в расходной емкости 22.

Б результате логико-вычислительных операций на выход блока 10 выдается расчетное количество воды В, которое необходимо добавить в расходную емкость 22, чтобы уменьшить плотность раствора синтетического связующего с

величины p. до величины р.. Это ко- . /1J

личество воды вводится при помощи исполнительного устройства 1 на трубопроводе 23 подачи воды.

При величине прочности отвержден- мого минераловатного ковра R. меньше нормативной R, т.е. при условии

И

R,,

10

15

ной плотности раствора связ и о количестве воды В, ходимо ввести в раствор свя для уменьшения плотности ра связующего до расчетной пло При условии R . R и С ,- - ходы логического блока 5 вы данные о расчетной плотност вора связующего р- и о коли смолы, которое необходимо в раствор связующего для увел плотности раствора связующе четной плотности р. .

При условии R - R и С , выход логического блока 5 в команда на включение сигнал го устройства 15.

Работа устройства. Блок

, - л , на первый вход второго за- датчика 11 плотности поступает сигнал об увеличении действующей плотности раствора связующего р. на заданную величину л . Работа задатчи- Ка 11 плотности определяется следующем выражением: р. р. + /ip . Величина расчетной плотности раствора связующего о- подается на первый йход второго блока 12 , вычисления количества смолы в сформованном мйне- раловатном ковре. На второй вход этого блока подается величина влажности сформованного минераловатногоСр- р р .v овра W; от измерителя 16. Работа С. 0,01 ---iJ-lJ...-- Ьлока 12 аналогична работе блока 7. , -Pi Рв- fcM Р--- Величина расчетного количества смолы 25 (См) подается на вход третьего блока 13 сравнения. Работа последнего аналогична блоку 9 сравнения. При содержании в ковре расчетного количества смолы С: меньше нормативного Cj,, т.е. при выполнении условия

20 блок 8 ; р; dp ; блок f +df; блоки 7 и 12:

. V

см Рсл.- р7

П

блок 9 С; -7 блок 13 Cj блок 1 о

В:

30

fj - р

Рсм-р,- J

V,

блок 14

40

С с , на первый вход блока 14 вы-

числения количества корректирующей

добавки смолы выдается величина рас четной плотности раствора связующе- 5

го PJ.

Расчет количества корректирующей добавки смолы ведется по формуле

СМ f(pcM. Р, . f,. . Vj).

Б результате вычислений на выход блока 14 выдается расчетное количество смолы, которое необходимо добавить в расходную емкость 22 для того, чтобы плотность раствора связую- g щего увеличилась с величины р. до величины р.. Это количество смолы вводится при помощи исполнительного устройства 2 на трубопроводе 21 подачи смолы.

При содержании в ковре расчетного количества смолы Cj больше норма - тивного, т.е. при вьшолнении уело-- ВИЯ С; С, первый выход третьего блока 13 сравнения включает сигнали- gg зирующее устройство 15.

Таким образом, при условии R 7. RU и С ; С на выход логическо- ,го блока 5 выдаются данные о расчетСМ

Я - Р

1

р. F,

РВ Рем Лр

50

С,, С

Pc«-Pi

-соответственно тельная и норм прочность мине

. ных плит, кгс/

-плотность раст тетического св соответственно мая и расчетна

-плотность воды тетической смо

-заданная велич нения плотност ра синтетическ зующего, г/см

-содержание сух щества в синте смоле, %;

-расчетное и но содержание син кой смолы в пл

-влажность мине ного ковра пер обработкой, %;

V. - количество рас синтетического

W

ной плотности раствора связующего р, и о количестве воды В, л оторое нвоб ходимо ввести в раствор связующего для уменьшения плотности раствора связующего до расчетной плотности j , При условии R . R и С ,- - С на выходы логического блока 5 выдаются данные о расчетной плотности раствора связующего р- и о количестве смолы, которое необходимо ввести в раствор связующего для увеличения плотности раствора связующего до расчетной плотности р. .

При условии R - R и С , 7 С|, на выход логического блока 5 выдается команда на включение сигнализирующего устройства 15.

р .v С. 0,01 ---iJ-lJ...-- -Pi Рв- fcM Р---

Работа устройства. Блок 6 R; R

р .v С. 0,01 ---iJ-lJ...-- -Pi Рв- fcM Р---

блок 8 ; р; dp ; блок 1 j). f +df; блоки 7 и 12:

. V

см Рсл.

н

W

П

р .v iJ-lJ...-- Рв- fcM Р---

блок 13 Cj 7/ С

н

р С. 0,01 ---iJ-lJ. -Pi Рв- fcM

В:

fj - р

Рсм-р,- J

V,

С. 0,01

блок 14

0

5

g

g

СМ

Я - Р

1

р. F,

РВ Рем Лр

0

С,, С

Pc«-Pi

-соответственно действительная и нормативная прочность минераловат-

. ных плит, кгс/см ;

-плотность раствора синтетического связзпощего соответственно замеряемая и расчетная,

-плотность воды и синтетической смолы, г/см ;

-заданная величина изменения плотности раствора синтетического связующего, г/см ;

-содержание сухого вещества в синтетической смоле, %;

-расчетное и нормативное содержание синтетической смолы в плите, %;.

-влажность минераловатного ковра перед термообработкой, %;

V. - количество раствора синтетического связуюW

щего в расходной емкости,

В ., СМ . - количество воды и смолы, которое необходимо добавить в расходную емкость для изменения (уменьшения или увеличения) плотности раст

и получают jjacTBop синтетического связующего в количестве 5 м в расходной емкости. На основе полученного раствора синтетического связующего известным способом, например из гидромассы, формуют минераловатный ковер с влажностью 70% и подвергают его термообработке, Полученный мине-

вора синтетического свя-10 раловатный ковер после термообработки имеет прочность при сжатии 1,4 кгс/см-. На временный момент измерения прочности в расходной емкости имеется 4 см раствора синтетической смолы плотностью 1,04 г/см , В оперативную память логического блока заносятся следующие данные: f 1,2 г/см ; pg 1,0 г/смЗ; У 50%; uf 0,01 R 1,0 С„ 10%.

зующего на заданную величину, м ;

i - индекс времени, соответ- ствукнций моменту замера влажности конкретной к-ой части минераловат- ного ковра (,2,3);

j - индекс времени, соответствующий моменту замера прочности к-ой части минераловатного ковра после термообработки (,2,3). Пример 1. Растворяют синте15

20

На входы блока подаются следуюпц1е величины: на вторые входы блоков 8 и 11 fj 1,04 г/см ; на вторые вхотическую смолу, например фенолоспир- 25 ды блоков 7 и 12 - на вход ты, с плотностью 1,2 г/см и содер- блока 6 - R- 1,4 кгс/см ; на вторые жанием сухого вещества 50% в водовходы блоков

проводной воде с плотностью 1,0 г/см

10 и 14 - Vj

4 м

Работа логического блока.

1,4 кгс/см 71,0 кгс/см ; Да

f. 1,04-0,01 1,03 (г/см);

,oi (T7o3-Tt5bT7bTiT2-fTo3)

6,1% 10%, Нет

1,04 - 1,03 , , / Х

1 (м.).

На выход блока 10 выдается расчетное количество воды, равное 1 м , которое подается по трубопроводу в расходную емкость 22.

Пример 2, Берут синтетическую карбамидную смолу с плотностью 1,3 г/см и содержанием сухого вещества 60%. Влажность минераловатно- го ковра перед термообработкой 50%. Прочность минераловатного ковра после термообработки 0,9 кгс/см . На момент измерения прочности в расход- цой емкости имеется 6 м раствора

(0,9 1,0) кгс/см ; Нет

f. 1,05 + 0,01 1,06 (г/см

с 0 01-11 12 11д215.1дЗ„х 60

i (1,06-1,0)х1,3+(1,3-1,06)х1,0 - °

7,36% 10%; Нет

СМ. Н---Т-П - 6 0,048 (м) ,

J 1 J J 1 I и J

и получают jjacTBop синтетического связующего в количестве 5 м в расходной емкости. На основе полученного раствора синтетического связующего известным способом, например из гидромассы, формуют минераловатный ковер с влажностью 70% и подвергают его термообработке, Полученный мине-

10

15

10

20

На входы блока подаются следуюпц1е величины: на вторые входы блоков 8 и 11 fj 1,04 г/см ; на вторые входы блоков 7 и 12 - на вход блока 6 - R- 1,4 кгс/см ; на вторые

ды блоков 7 и 12 - на в блока 6 - R- 1,4 кгс/см ; на в

входы блоков

10 и 14 - Vj

4 м

Работа логического блока.

6, 1%

синтетического связующего с плотно-, стью 1,05 г/см. При этом в оперативную память логического блока заносятся следующие данные: р pg 1,0 о( 60%; ,01 г/см ; Лр 1,0 кгс/см ; С„ 10%.

На входы блока подаются следующие данные: на вторые входы блоков 8 и 11 - р; 1,05 НЕ вторые входы блоков 7 и 12 W 50%; на вход блока 6 R кгс/см ; на вторые входы блоков 10и 14-V: 6M ,

Работа вычислительного блока.

На выход блока 14 выдается расчет- рое количество синтетической смолы, jpaBHoe 0,048 м, которое подается ho трубопроводу в расходную емкость 22.

Пример 3. Данный пример аналогичен предыдущему и отличается от него тем, что влажность минераловат™ 10

g

(0,9t 1,0) кгс/см. Нет

р. 1,05+0,01 1,06 (г/см)

р - ( ±26zli2)5ii3x60 75

С. - (|-;об-1,0)х1,3+(1,3-1,06)х1,0

.(11,04 Л 10)%, Да

На первый выход блока 13 выдает ;ся сигнал на сигнализирующее устрой- iCTBO 15 о необходимости прекращения технологического процесса с целью |ИСключения перерасхода синтетической смолы,

предлагаемая система позволяет снизить расход синтетической смолы путем уменьшения ее расхода при превышении требуемой прочности выпускаемых плит и исключения возможности изготовления плит с прочностью ниже требуемой.

Формула изобретен и-я

ного ковра перед термообработкой равна 75%. При этом на входы блока подаются следующие данные: на вторые входы блоков 8 и 11 - j 1 ,05 на вторые входы блоков 7 и 12 - W,- 75%; на вход блока ,9 кгс/см ; на вторые входы блоков 10 и 14 - V. 6 м,

1

Работа вычислительного блока.

11,04%

выходу логического блока, .второй и третьи выходы которого соединены соответственно с исполнительными механизмами подачи воды и смолы.

мяти, первый выход.первого блока

0

сравнений соединен с первым входом первого задатчика величины плотности раствора синтетического связующего, 5 второй выход первого блока сравнения подключен к первому входу второго задатчика величины плотности раствора синтетического связующего, вторые входы этих задатчиков объединены и являются вторым входом логического блока, третьи входы этих задатчиков объединены и подключены к второму выходу блока памяти, первый выход второго блока сравнения подключен к четвертому входу первого задатчика, выход которого соединен с первым входом первого блока вычисления количества связующего в сформованном минераловатном ковре, выход которого

5

11

соединен с первым входом второго блока сравнения, второй выход которого соединен с первым входом блока вычисления количества корректирующей добавки воды, выход которого является вторым выходом логического блока, первый выход третьего блока сравнения является первым выходом логи- ческог.о блока, второй выход третьего блока сравнения подключен к первому входу блока вычисления количества корректирующей добавки смолы, вторые входы блоков вычисления количества корректирующей добавки воды и смолы объединены и являются первым входом логического блока, третьи входы блоков вычисления количества корректирующей добавки воды и смолы объединены и подключены к третьему выходу блока памяти, первый вход третьего .блока сравнения соединен с выходом

Фиг. 2

10

20

6990012

второго блока вычисления количества связующего в сформованном минера- - ловатном ковре, первый вход которого соединен с выходом второго задат- чика, вторые входы блоков вычисления количества связующего в сформован-- ном минераловатном ковре и первый вход блока памяти объединены и являются четвертым входом логического блока, вторые входы второго и третьего блоков сравнения объединены и подключены к четвертому выходу блока памяти, выход блока вычисления коли- 15 чества корректирующей добавки смолы является третьим выходом логического блока, таймер подключен к второму входу блока памяти, третьи входы блоков вычисления количества связующего в сформованном . минераловат- ном ковре объединены и подключены к пятому выходу блока памяти.

| Способ автоматического регулирования расхода связующего при производстве минераловатных изделий | 1976 |

|

SU717014A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 914542, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гуринович и | |||

| В | |||

| и др, Автоматизация процессов производства мине- раловатных изделий | |||

| - Строительные материалы, 1984, № 11, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-01-30—Публикация

1986-11-18—Подача