Изобретение относится к проязводетв5г изделий из минеральной ваты и может быть использовано для стабилизации плот ности ковра при конвейерном способе производства изделий из волокнисть1х материалов.

Одним из основных показателей качества минераловатных изделий является их плотность, которая должна быть однородней по всему объему, изделия.

Известен способ регулирования расхода связующего при производстве минераловатных изделий, включающий измерение плотностнС н скорости конвейеров pLJ.

Этот способ не обеспечивает регулирсжанне качества ксжра. В условиях производства минераловатных изделий, в связи со случайным законом формирования объемной массы в камере волокноосажде4ния, эыход массы волокна из камеры характеризуется большими колебаниями, вследствие чего возникает необходимость прежде всаго стабилизировать выход объемной массы минеральной камеры волокнсюсаждення, что не может

быть реализовано вышеупомянутым способс л.

И естен другой способ стабилизации .минераловатного ковра, включающий пвмвгрение плотности минераловатиого ковра и регулирование скорости конвейеров. Причем результат измерения плотности используют для регулирования скфости конвейеров камер осаждения полимеризации и привода промежуточного конвейера. С целью повышения качества минераловатного ковра дополнительно перед камерой полимеризации измеряют сигнал, пропорциональный изменению плотности ковра, которым корректируют скорость привос а конвейера камеры полимериза цни 2. ;

Такой способ обладает существенными недостачами, В виду того, чго ьыхоа минераловатного ковра по об1;ему и пло1 ности носит чисто случайный характер, то измеряемые значения плотности на Bbfxoae камеры волокноосаждения R на входе камеры полимеризации, где ковер уже сформирован, никак не коррелированы. Этот факт ведет ктому.что приме-, нение второго плотномера на входе камеры полимеризации не дает нужного эффекта.

Кроме того, подпрессовка остывающего ковра перед камерой полимеризации ведет к нарушению его структуры и снижению качества. Однако наиболее серьезным недостатком вышеупрмянутого способа является погрешность измерения плотности при изменении скорости кон.вейеров.

Целью изобретения ;является повышени KanecjiBa минераловатного ковра.

Это достигается тем, чтов способе автоматической стабилизации минераловатного ковра, включающем измерение плотности минераловатного ковра и регулирсеание скоростей конвейеров, плотноетьминераловагного ковра измеряют на выхойе камеры вoлoноосаждения в нескольких точках, затем получаемые значения плотности суммиру нЭ делят на количество точек измерения плотности и полученное среднее значение плотности сравнивают с заданным значением плотности минераловатного ковра, а регулирование скорости конвейерш осуществляют по разностнсму сигналу сравнения среднего значения плотности с ее заданным значением.

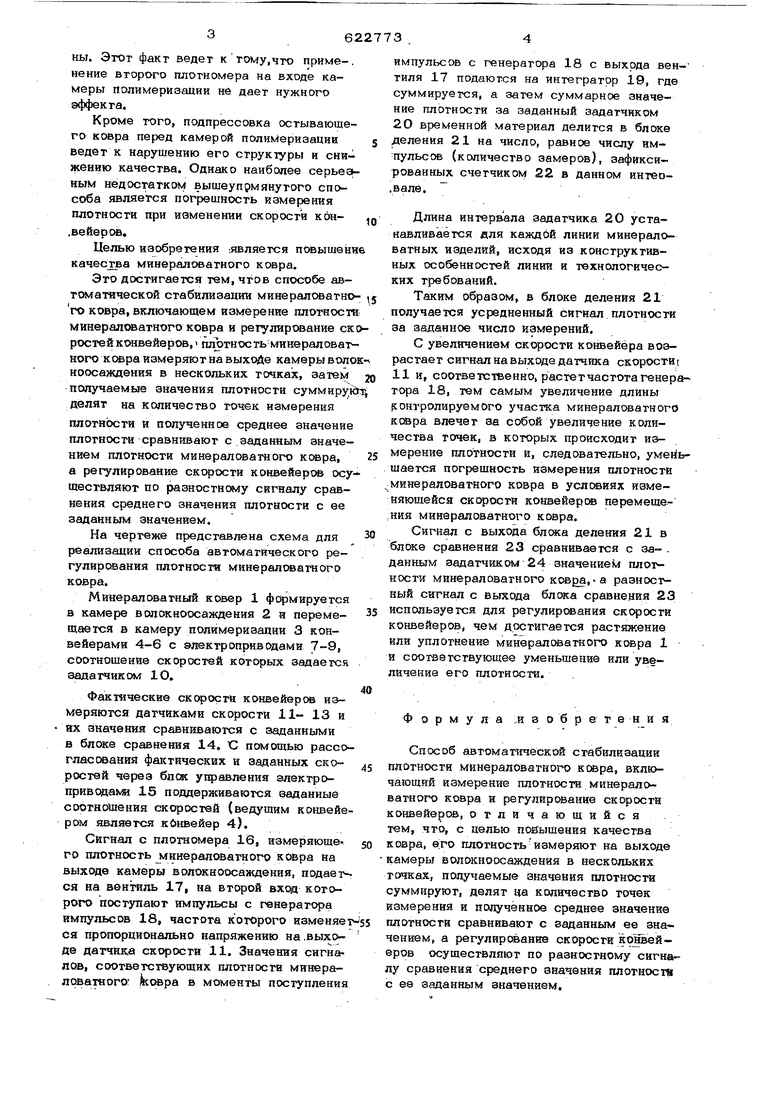

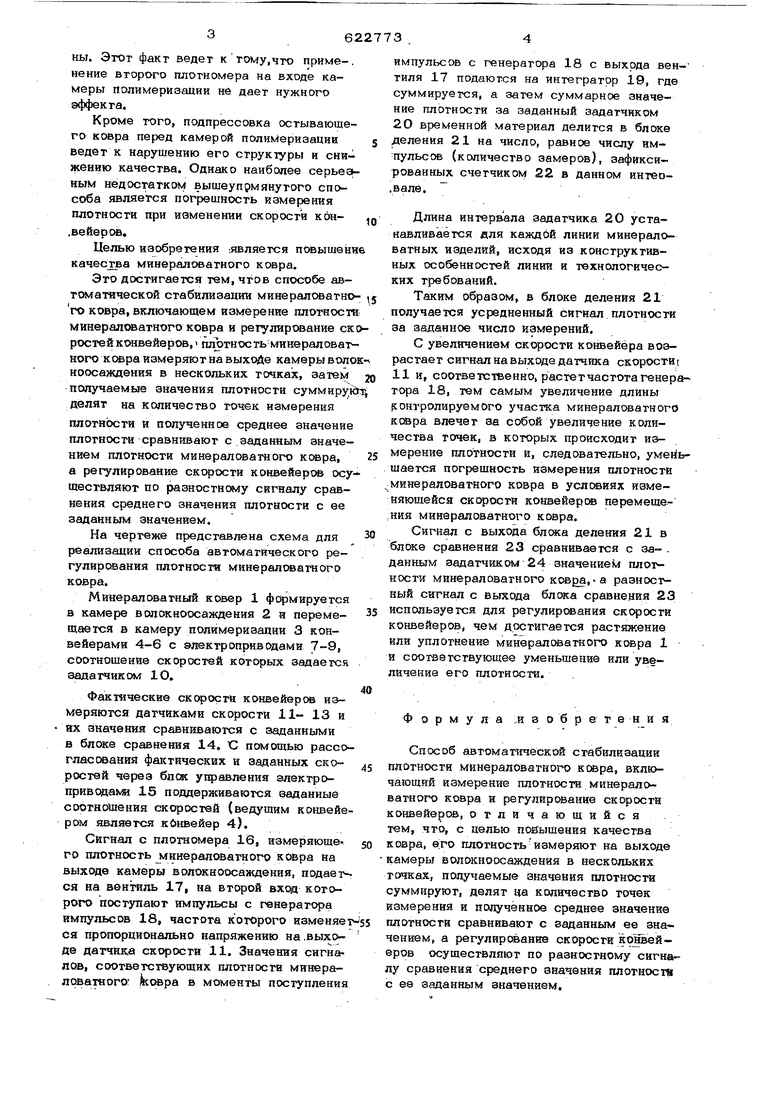

На чертеже представлена схема для реализации способа автоматического регулирования плотности минераловатного ковра.

Минераловатный ковер 1 формируется в камере волсжкоосаждения 2 а перемевдается в камеру полимеризации 3 конвейерами 4-6 с электроприводами 7-9, соотношение скоростей которых задается задатчиком 10.

Фактические скорости конвейеров измеряются датчиками скорости 11 13 и ах значения сравниваются с заданными в блоке сравнения 14. С помощью рассоглассжания фактических и заданных ско ростей через блок управления электропривода ъж 15 поддерживаются заданные соотношения скорсютей (ведущим конвейером является кйнвейер 4).

Сигнал с плотномера 16, измеряющего плотность минераловатного ковра на выходе камеры волокноосаждения, подается на вентиль 17, на второй вход которого поступают импульсы с генератора импульсов 18, частота которого изменяет ся пропорционально напряжению на . датчнк,а скорости 11. Значения сигналов, соответствующих плотности мннераловатного: koBpa в моменты поступления

импульсов с генератора 18 с выхода вентиля 17 подаются на интегратор 19, где суммируется, а затем суммарное значение плотности за заданный задатчкком 20 временной материал делится в блоке деления 21 на число, равное числу им-пульсов (количество замеров), зафиксированных счетчиком 22 в данном интео,вале.

Длина интервала задатчика 2О устанавливается для каждой линии минераловатных изделий, исходя из конструктивных особенностей линии и технологических требований.

Таким образом, в блоке деления 21 получается усредненный сигнал плотности за заданное число измерений.

С увеличением скорости конвейера возрастает сигнал на выходе датчика скорости t 11 и, соответственно, растетчастотагенератора 18, тем самым увеличение длины {сонтролируемого участка минераловатного ксера влечет за собой увеличение количества точек, в которых происходит измерение плотности и, следовательно, умейьшается погрешность измерения плотности мйнераловатиого ковра в условиях изменяющейся скфости конвейеров перемеще,нкя минераловатного ковра.

Сигнал с выхода деления 21 в блсже сравнения 23 сравнивается с за- . данным аадатчиком 24 значением плоткости минераловатного KOBga,-а разностный сигнал с выхода блсжа сравнения 23 используется для регулирования скорости конвейеров, чем достигается растяжение или уплотнение минераловатного ковра 1 и соответствующее уменьшение или уве- личениа его плотности.

Формула ,и 3 о б р е т 8 ни я

Способ бштоматкческой стабилизации плотности минераловатного ковра, включающий измерение плотности минераловатного ковра и регулирование скорости конвейеров, отличающийся тем, что, с целью повышения качества ковра, е;го плотностьизмеряют на выходе камеры волокноосажденая в нескольких тачках, получаемые зкачения плотности суммируют, делят ча количество точек измерения и полученное среднее значение плотности сравнивают с заданным ее значением, а регулирование скорости конвейеров осуществляют по разностному сигналу сравнения среднего значения плотности с ее заданным значением.

Источники информации, принятые во внимание при экспертизе:

1. Заявка № 2433144/29-33, кл. С 04 В 43/О2, 1976, по которой

принято решение о выдаче авторского | свидетельства.

2., Авторское свидетельство СССР № 84193, кл. С 03 В 32/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ автоматической стабилизации плотности минераловатного ковра | 1974 |

|

SU484193A1 |

| Способ автоматического управления тепловым режимом минераловатной вагранки | 1978 |

|

SU768771A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492044C1 |

| Способ автоматического управления режимом тепловой обработки минераловатных ковров в конвейерных многозонных камерах | 1977 |

|

SU643850A1 |

| Способ автоматического регулирования расхода связующего при производстве минераловатных изделий | 1976 |

|

SU717014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТБ1Х ИЗДЕЛИЙ | 1973 |

|

SU366176A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2506158C1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

Авторы

Даты

1978-09-05—Публикация

1977-02-15—Подача