Часовые и технические камни, применяемые в часовых механизмах и других приборах (подпятники, втулки, балансовые камни и другие), предпочтительно изготовляются из искусственного корунда (сапфира, рубина).

Плитки корунда, полученные обычным путем, поступают для шлифовки плоскости на плоскошлифовальный станок. Шлифовке на небольшую толщину подвергается в основном только одна сторона плитки. На следующей операции плитки шлифованной стороной наклеиваются на железные блоки специальной формы.

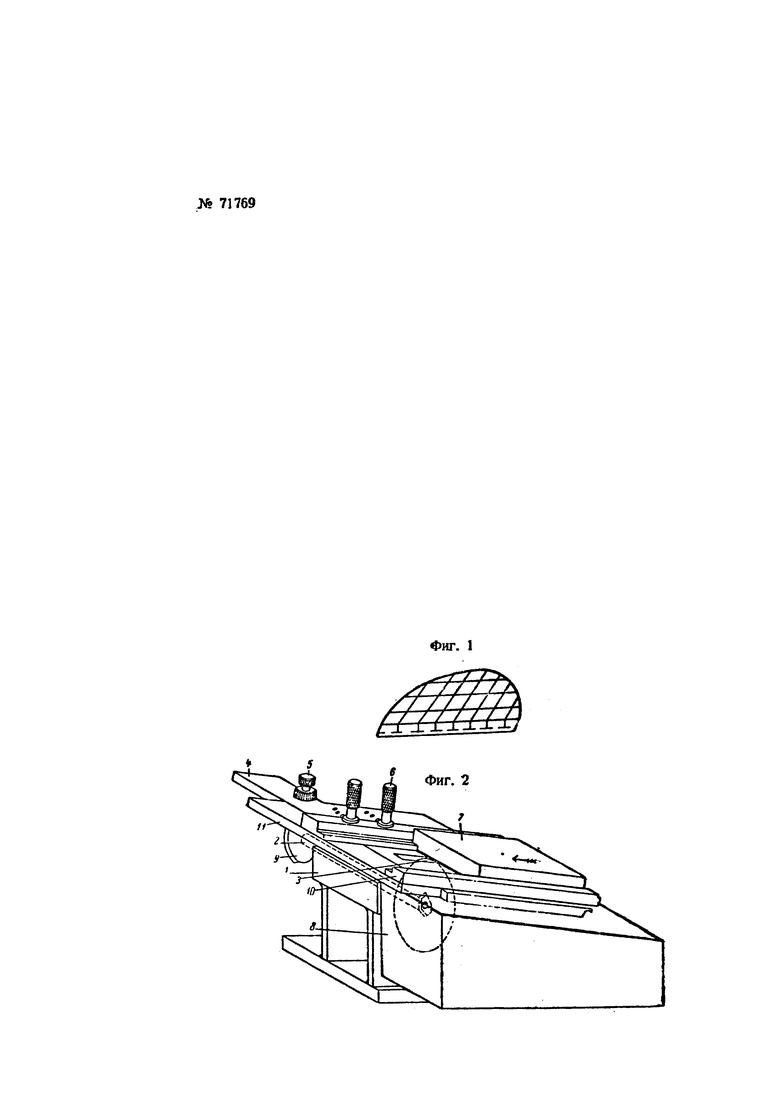

Блоки с наклеенными карборундовыми плитками поступают для дальнейшей обработки на камнерезный станок специальной конструкции, на котором производится разрезание плитки на квадраты, но не насквозь, а на определенную глубину, как указано на фиг. 1, чтобы избежать откалывания поверхностных слоев материала. Оставшийся непрорезанный слой карборунда толщиной 0,10-0,15 мм затем сошлифовывается обычным образом на плоскошлифовальном станке.

Полученные указанным образом квадратные заготовки подвергаются обкатке на бесцентрово-шлифовальных станках.

Камнерезный станок (фиг. 2) имеет следующее устройство: основанием станка является станина 1; в станине расположен шпиндель 2 (показанный пунктиром), несущий на конце режущий диск 3; к основанию шарнирно прикреплена верхняя делительная плита 4, наклон которой может быть изменен с помощью винта 5, упирающегося своим концом в выступ станины 1.

На плиту 4 опираются своей опорной планкой 11 салазки 10, которые могут передвигаться вдоль плиты 4. Салазки закрепляются на плите в определенном положении относительно режущего диска 3 путем вдвигания одного из двух установочных штифтов 6 в отверстия плиты 4, высверленные на определенном расстоянии друг от друга.

По салазкам рукой рабочего двигается, как показано стрелой, блок 7, с наклеенными на нем плитками. Для смачивания диска в процессе работы к станине прикреплена специальная ванна 8 с охлаждающей эмульсией.

Процесс резания происходит следующим образом. Наклон плиты 4 регулируется винтом 5 таким образом, чтобы режущий диск 3 при работе входил в блок на определенную глубину резания. Затем через шкив 9 шпиндель станка приводится во вращение со скоростью на окружности режущего диска не менее 25 м/сек, а рабочий надвинет блок 7 с наклеенными плитками на режущий диск, делая первый продольный рез. При этом один из штифтов 6 устанавливается в первом отверстии плиты. После первого реза салазки передвигаются и закрепляются в следующем положении путем установки штифта 6 во втором отверстии плиты и вышеописанным способом проводится второй раз и т.д., до тех пор, пока вся поверхность плиток на блоке не будет иметь соответствующих продольных надрезов. После этого блок поворачивается в горизонтальной плоскости на 90° и плитки подрезаются в поперечном направлении.

В качестве режущего диска употребляется тонкий алмазный диск на металлической основе обычной конструкции или алмазный омедненный диск.

Возможно также применение тонкого абразивного диска, изготовленного из карборунда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1996 |

|

RU2104153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ ИЗ БРУСА КАМНЯ | 1992 |

|

RU2035305C1 |

| МНОГОШПИНДЕЛЬНЫЙ РОТОРНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК | 1996 |

|

RU2112644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТКИ | 1996 |

|

RU2103166C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2046711C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2097181C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО КАМНЯ | 2001 |

|

RU2191112C1 |

| Способ ускоренной резки камня и полуавтоматический камнерезный станок для его осуществления | 2018 |

|

RU2689938C1 |

Способ изготовления квадратных заготовок для часовых камней из корундовых плиток, отличающийся тем, что плитки не на полную толщину прорезают на квадраты, а затем сошлифовывают оставшийся непрорезанный слой с целью избежать откалывания поверхностных слоев материала.

Авторы

Даты

1948-07-31—Публикация

1945-04-14—Подача