Изобретение относится к установкам моллирования стекла н может быть использовано в стекольной нромышленности для производства гнутых изделий из силикатного стекла на расплаве металла, например олова. Известна установка для моллнроваш я пластин стекла, которая имеет печь предварительного нагрева стекла, Baiwy с расплавол- и принудительные элементы для гнутья пластин стек ла, например нуансон и матрицу. Моллирование стекла осуществляется сверху вниз с помощью принудительных элементов, монтируемых с воз можностью возвратно-поступательного перемещения. Разогрев расгГйава до жидкообразйого СОСТОЯ1ШЯ осуществляется непосредственно в рабочей ванне. Удаление расплава из ванны производят вспомогательными элементами в виде черпаков 1. Наиболее близким рещением по технической сущности и достигаемому эффекту является установка для моллирования стекла на расплаве, включающая две сообщающиеся между собой камеры: рабочую и камеру нагрева расплава, в которой установлен резервуар для расплава метал.Ш1. Две камеры находятся под одш1м сводом. Для прида1шя листу профиля служат профилированная форма и пуансон 2. Эта установка исютючает ЕОЗМОЖНОСТЪ по.чучения высококачественной гнутой поверхности любой конфигурации, а отсутствие элементов самозаполнения рабочей ванны расплавом металла и самоудалеш е этого расплава по окончании процесса моллирозания сш-1жают производительность труда к надежность работы установки. Унравле1ше технолопиеским процессом в вышеупомянутых установках затруднено, так как oTcyi-ствуют конструктивные элементы изменения уровня расплава в ванне и температуфного режима в печи предварительного подогрева стекла, все это отраясается на качестве стекла. Указанная цель достигается тем, что установка для моллировашш стеклоизделий на расплаве, включающая сообщающиеся меясду собой камеру нагрева расплава с резервуаром и рабочую и профилирОЕаннзто форму, снабжена приводом и пустоте.яой штангой, соединенной шарнирно с камерал-ffl нагрева и рабо3.7407

ей, последаяя из которых вьшолнена с отерстием в дне и снабжена уггорами, смонтиованными по периметру в нижней часгл к нопавковым клапаном, уста ювлениым в ее отерстии. Профилированная форма выполнена каналами для выхода, а резервуар для раслава установлен с возможностью вертикалього перемещения от привода. Установка также снабжена газоприводом, соедкяяюшим раочую камеру и резервуар для расплава, аJ.Q абочая камера снабжена холодильшжом и патрубком подвода газа.

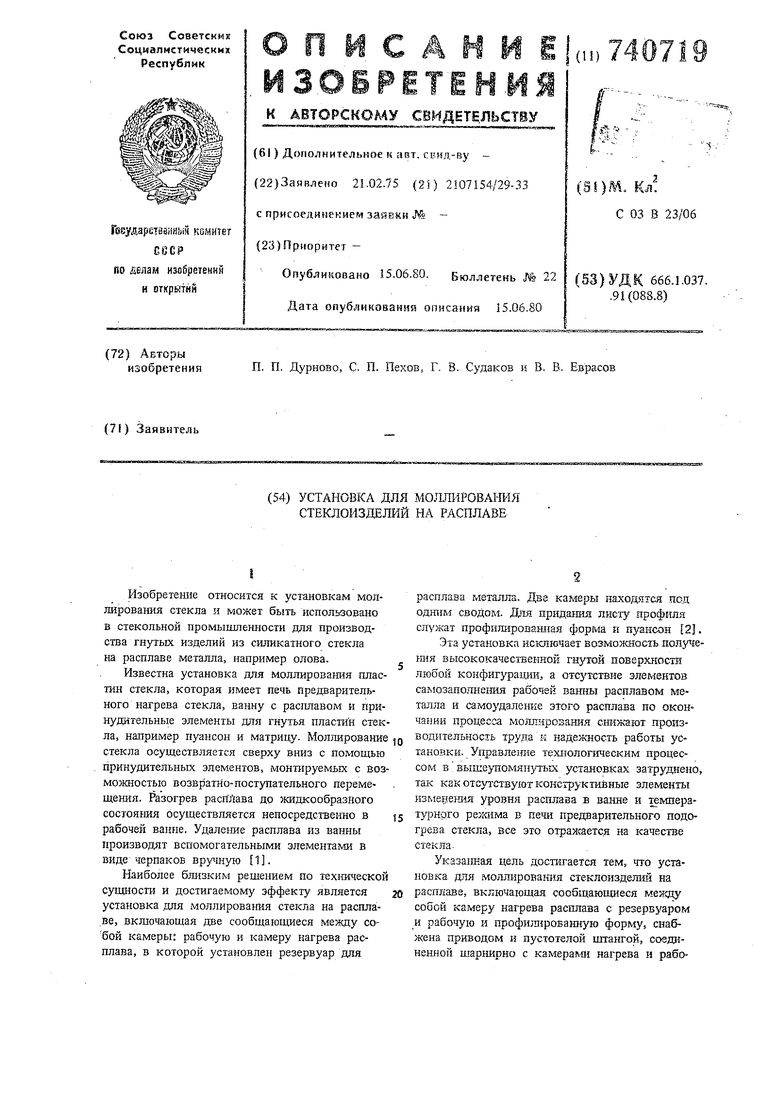

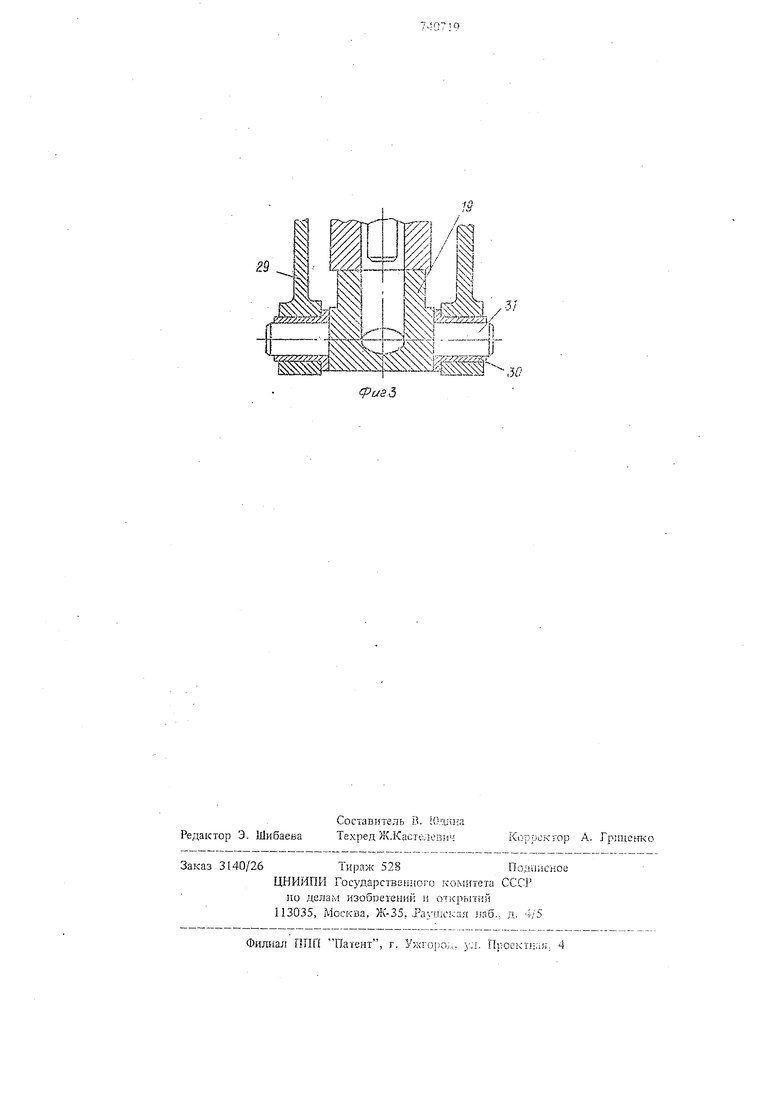

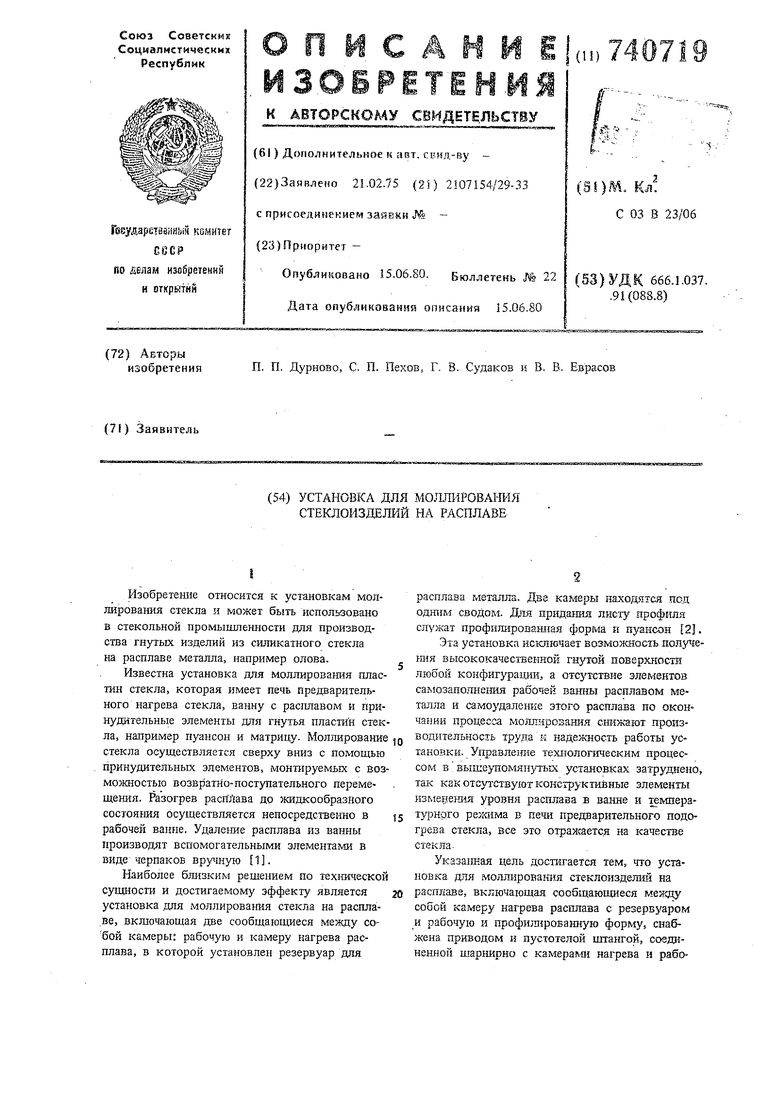

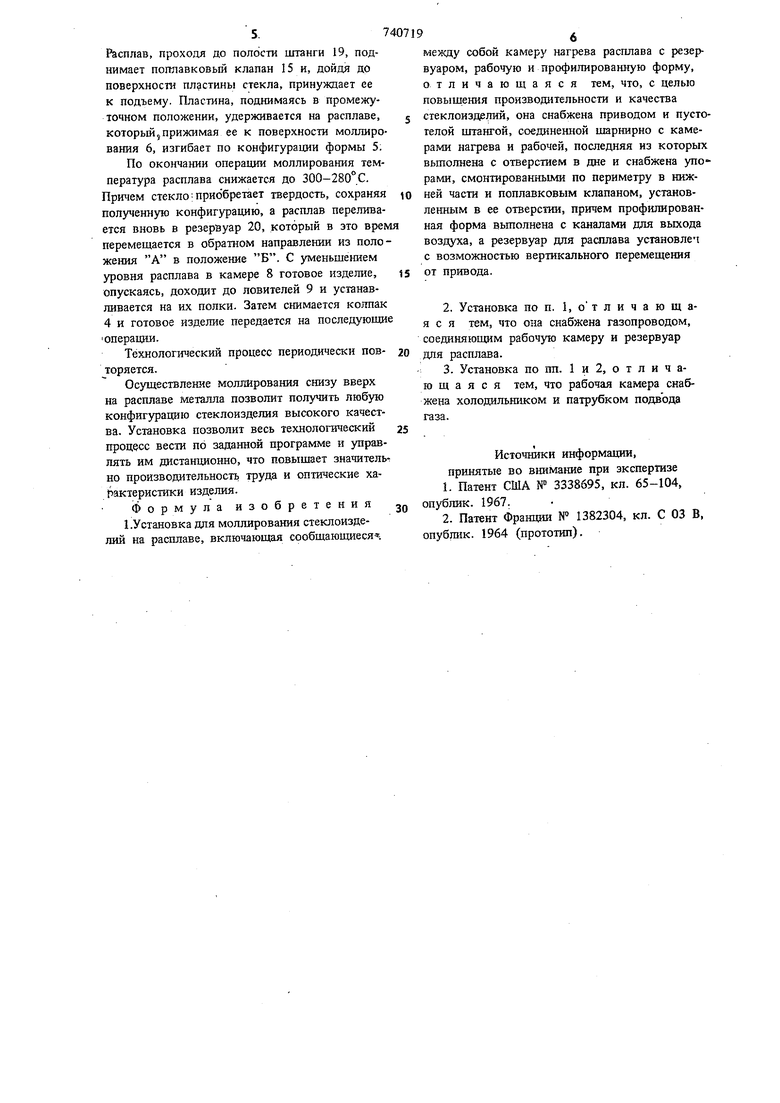

На фиг. 1 схематично представлен поперечшлй разрез установки с двумя положениями ковшеобразиым резервуаром; на фиг. 1 - поп- j лавковый клапан с пустотелой илангой; на фиг. 3 - конструкция пропускных mapinipoB и заделка ггустотелой штанги.

Установка моллирова};ия стекла на расплаве имеет емкость 1 ступенчатого типа с jo OTCCKaMii 2 и 3. Она снабжена колпаком 4, на нижнем торце которого укреплена профилированная форма 5 с поверхностью для М01ьчировашш 6, обращенной вниз, навстречу подачи расплава .металла 7. В отсеке 2 смонтирована i рабочая камера 8. По периметру дна этой камеры установлены упоры-ловители 9 для уста новки листа стекла 10. Этот JIIJCT укладывается на упоры при отсутствии расплава в камере 8, а по окончании onepara-in молл.ч рования зо опускается вниз, за сниже1шелМ уровня засплава 7, самостоятельно Л05га1тся на эти упоры. После полного удаления расплава из вамиы готовое изделие снимается с утюров, передается fia последующие операции. В корпусе формы 5 35 вьиюлиены мнкроотверстия 11. Эти отверстия служат для удаления воздухшюй подуипси изпод прижимаемо посерхност 1 листа стекла 10 к поверхности моллирования б формы 5. Во внутрь рабочей камерьг 8 через колпак 4 иод- ,,jg веден патрубок: 12 для пода1Ш нейтральной среды, например газа, и патрубок 13 ам удаления воздуишой подушки из-нод формы.

Последии может также слу}Ю ть-д/ я подачи газа в слу.ае нрилинаиия стекла к поверхности формы после окончания моллирования и удаления расплава из ваины. В полости этой же ван)П)1 установлен холодильник 14 для ускорения снижения темиературы расплава металла до требуемой величины. Это необходд.мо , для того, чтобы смоллировапное стек;.ю могло окрепнуть, сохраняя полученную конфигурацию, а расплав металла при этом не потерял своей те сучести.

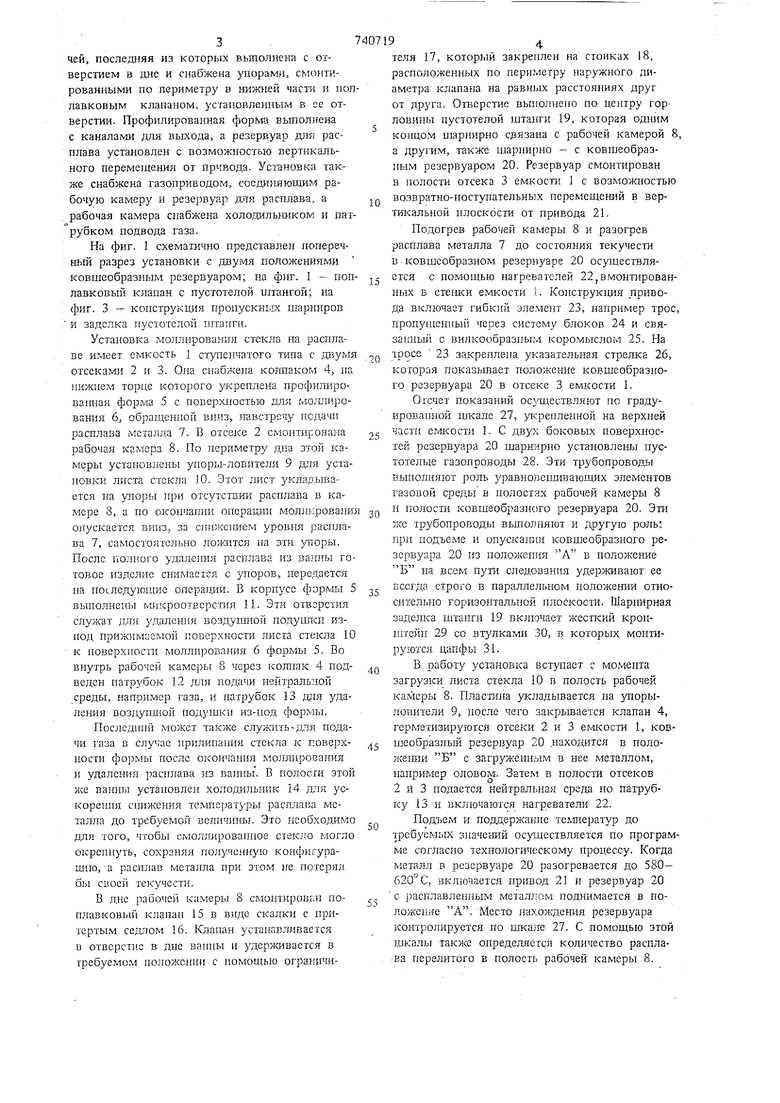

В дне рабочей камеры 8 смогпирован по- j,плавковый клапан 15 в виде скалки с нритертым седлом 16. Клапан устанавливается в отверстие в дне ванны и удерисивается в требуе.1ом положении с иомощью ограничи4

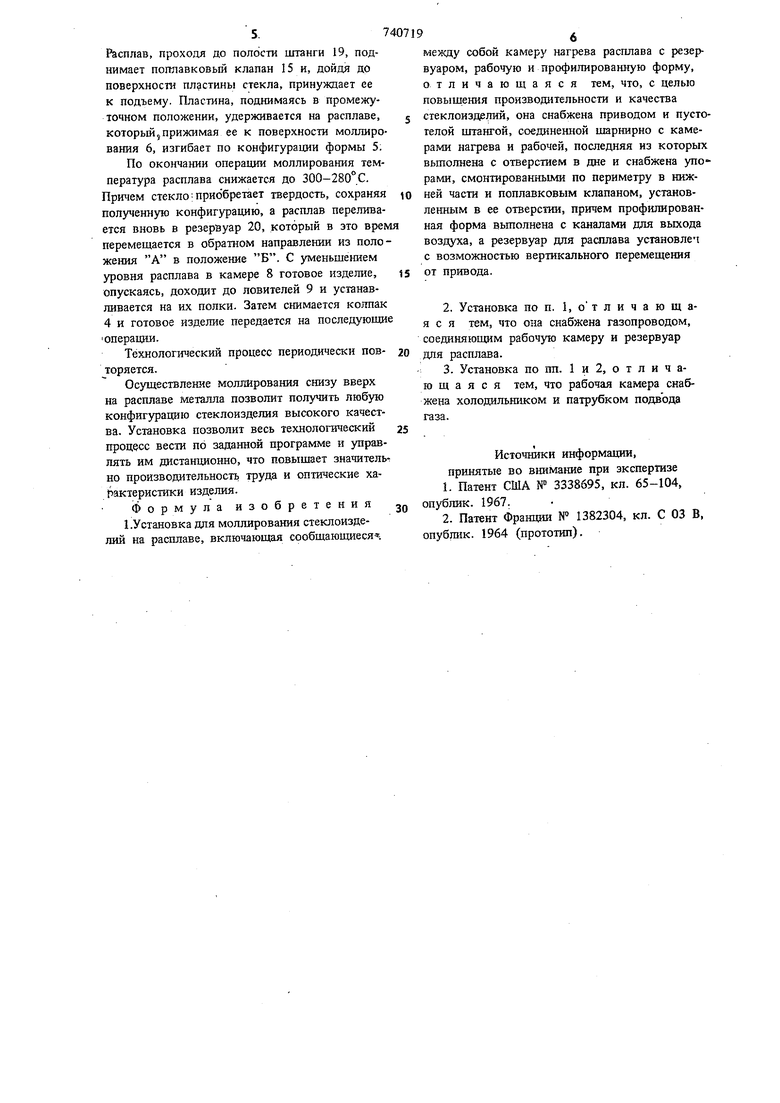

теля 17, который закреплен на стоиках 18, расположенных по периметру наружного диаметра клапана на равных расстояниях друг от друга. OrtiepcTHfi выпог(нено по центру горловииы пустотелой штанги 19, которая одним КО1ГДО.М шариирно связана с рабочей камерой 8, а другим, также шарнирно - с ковшеобразиым резервуаром 20. Резервуар смонтирован в полости отсека 3 емкост 1 с возможностью возвратно-ностуиательных перемещений в вертикальной плоскости от привода 21.

Подогрев рабочей камеры 8 и разогрев расплава металла 7 до состояния текучести в ковшеобразиом резервуаре 20 осуш.ествляется с помощью нагревателей 22,вмонт - рованных в стенки е.мкости 1. Конструкшм т ривода включает гибкий элемент 23, например троС, пропущенный через систему блоков 24 и связаииый с вилкообразным коромыслом 25. На тросе 23 закреплена указательная стрелка 26, которая показывает положение ков111еобраз1Юго резервуара 20 в отсеке 3 емкости 1.

Отсчет показаний ос ацествляют по традуировапной шкале 27, укрепленной на верхней части еглкости 1. С двух боковых поверхностей резервуара 20 шарнир1ю установлены пустотелые газопроводы 28. Эти трубопроводь выполняют роль уравновепл1вающих элементов газовой среды в иолостях рабочей камеры 8 и иолости ковшеобразного резервуара 20. Эти же трубопроводы вья олняют и другую роль: при подъеме и опускании ковшеобразного резервуара 20 из иоложения А в положение Б всем пути следования удерживают ее всегда строго в параллельном иоложении относительно горизонтальной плоскости. Шарнирная заделка иггаиги 19 вк;почает жеспсий кроититейн 29 со втулками 30, в которых монтируются цапфы 31.

В работу установка вступает с момента загрузки листа стекла 10 в полость рабочей камеры 8. Пластана укладывается на упорыловители 9, после чего закрьшается клапан 4, герметизируются отсеки 2 и 3 емкости 1, ковшеобразный резервуар 20 находится в иоложении Б с 3arp}ot:eHHbiM в нее металлом, например оловом. Затем в полости отсеков 2 н 3 подается нейтральная среда но патрубку 13 и включаются нагреватели 22.

Подъем и поддержание температур до требуемых значегшй осуидествляется по программе согласно технологическому процессу. Когда металл в резервуаре 20 разогревается до 580- 620° С, включается привод 21 и резервуар 20 с расплавленным металлам подни.мается в положение А. Место нахождеьшя резервуара контролируется но шкале 27. С помощью этой шкалы также определяется количество расилаВа перелитого в полость рабочей камеры 8. Расплав, проходя до полости штанги 19, поднимает поплавковый клапан 15 и, дойдя до поверхности пластины стекла, принуждает ее к подъему. Пластина, поднимаясь в промежуточном положении, удерживается на расплаве, который5 прижимая ее к поверхности моллирования 6, изгибает по конфигурации формы 5; По окончании операции моллирования температура расплава снижается до 300-280С. Причем стекло: приобретает твердость, сохраняя полученную конфигурацию, а расплав переливается вновь в резервуар 20, который в это врем перемещается в обратном направлении из положения А в положение Б. С уменьшением уровня расплава в камере 8 готовое изделие, опускаясь, доходит до ловителей 9 и устанавливается на их полки. Затем снимается колпак 4 и готовое изделие передается на последующи Операции. Технологический процесс периодически повторяется. Осуществление моллирования снизу вверх на расплаве металла позволит получить любую конфигурацию стеклоизделия высокого качества. Установка позволит весь технологический процесс вести по заданной программе и управлять им дистанционно, что повышает значительно производительность труда и оптические хаГ актеристики изделия. Формула изобретения 1.Установка для моллирования стеклоизделий на расплаве, включающая сообщающиеся между собой камеру нагрева расплава с резервуаром, рабочую и профилированную форму, отличающаяся тем, что, с целью повыщения производительности и качества стеклоизделий, она снабжена приводом и пустотелой штангой, соединенной шарнирно с камерами нагрева и рабочей, последняя из которых вьшолнена с отверстием в дне и снабжена упорами, смонтнрованнььми по периметру в нижней части и поплавковым клапаном, установленным в ее отверстии, причем профилированная форма вьшолнена с каналами для выхода воздуха, а резервуар для расплава установлен с возможностью вертикального перемещения от привода. 2.Установка по п. 1, о т л и ч а ю щ ая с я тем, что она снабжена газопроводом, соединяющим рабочую камеру и резервуар для расплава. 3.Установка по пп. 1и 2, отличающая с я тем, что рабочая камера снабжена холодильником и патрубком подвода газа. Источшки информации, принятые во внимание при экспертизе 1.Патент США № 3338695, кл. 65-104, публик. 1967. 2.Патент Франции W 1382304, кл. С 03 В, публик. 1964 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| Установка для электрохимического упрочнения стеклоизделий различной конфигурации | 1975 |

|

SU600107A1 |

| Установка для упрочнения стекла | 1977 |

|

SU682464A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2018 |

|

RU2693802C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487088C1 |

| Установка для закалки стекла | 1973 |

|

SU473682A1 |

| УСТАНОВКА МОЛЛИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558839C1 |

| Способ одновременного моллирования нескольких комплектов стекол | 1978 |

|

SU743954A1 |

Авторы

Даты

1980-06-15—Публикация

1975-02-21—Подача