Изобретение предназначено для . получения газоразделительных мембра Известен способ получения мембра нанесением раствора поливинилтри.метилсилана в хлорбензоле на подлож ку с последуюи ей сушкой при комнатной температуре Б течение 2ч, а , затем 1 ч при . Известные мембраны имеют проницаемость порядка. 10 см / с мм рт . ст 1 . Целью изобретения является получение мембраны с коэффициентом диффузии в 100 раз. большим, чем у известных, при той же разделитель-. ной способности. В качестве материала для изготов лени я мембран служат, полимеры -и сополи,меры (со стиролом) , например йи нилтриорганосиланы типа . . . -снг-снRt-Si-Uzгде R, R 2 и Кз алкильные. (метил, этил, пропил, бутил и циклоте сил) радикалы. Характеристическая вязкость полимеров (в циклогексанои при 25°С) должна превышать 50 см гтредпочтительно 70-200 , Для получения мембраны виниловый подимер раство.ряют в сйеси трех органических соединений, два из которых являются растворителями с различаюшимися не менее чём на ,температурами кипения, а одно с температурой кипения не менее, чем на выше температуры кипения, наиболее легко кипящего раствор1ителя - нерастворителем исходного полимера. В качестве растворителей в смесях используют хлЬрирбванные алифатические и ароматические углеводороды: дихлорметан, хлороформ, ди- и тетрахлорэтилен, хлор- и дихлорбензол, Нерастворителями являются спирты (метиловый, этиловый, н-, изо- и трет-бутиловый), вода и кетоны (ацетон, метилэтилкетон, циклогексанон), Соотношение компонентов в смеси подбирают так, чтобы полимер не растворялся, не набухал в смеси высококипящего растворителя и нерастворителя. Количество легкокипяшего растворителя составляет 10-70 вес,%. Раствор полимера в указанных смесях слоемО,5 мм наносят-на стеклянную или металлическую подложку, испаряют при температуре не выше его емпературь1 кипения 25-10.0% легкого

растворителя и коагулируют образовавшуюся пленку нерастворителем до максимальной экстракции растворителей, затем пленку сушат при температуре не выше . Получают пористую мембрану, толщиной З0-500 мк обладающую хорошей механической прочностью и имеющую большую селективную проницаемость для таких газов как водород, гелий, кислород, азот, метан, углекислый газ, окись углерода.

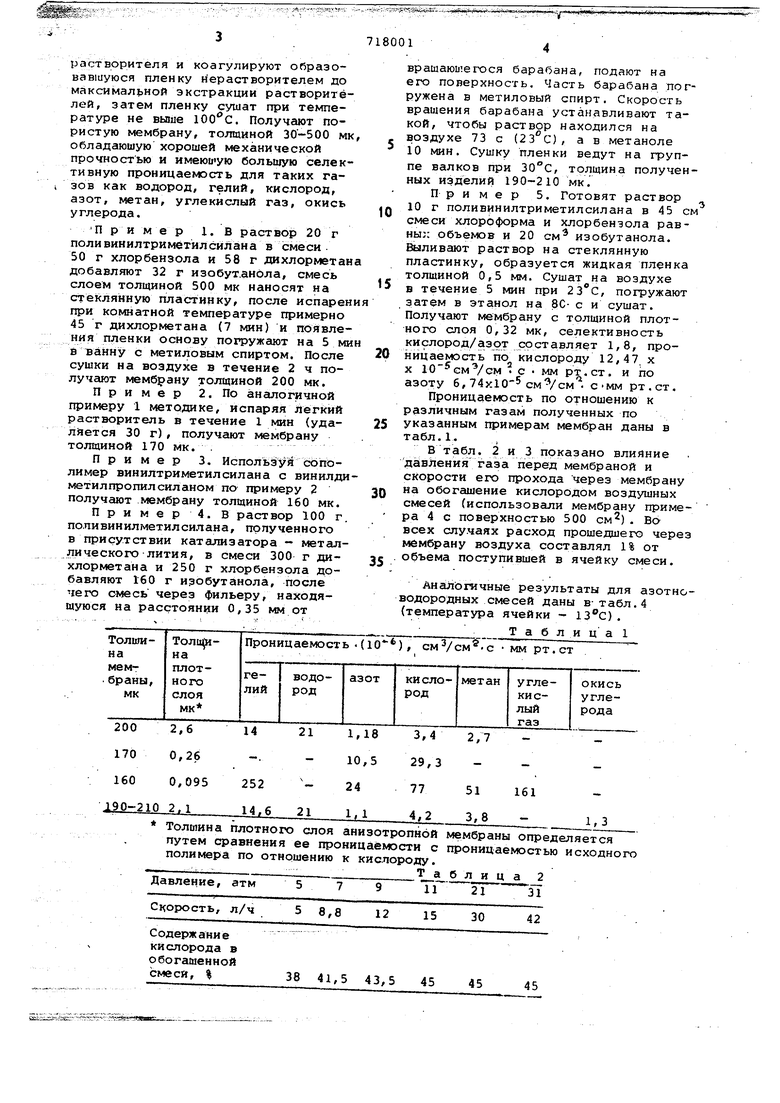

Пример 1. В раствор 20 г поливинилтримётилсйлана в смеси 50 г хлорбензола и 58 г дихлорметан добавляют 32 г изобут.анола, смесь слоем толщиной 500 мк наносят на стеклянную пластинку, после испарен при комнатной температуре примерно 45 г дихлорметана (7 мин) и появления пленки основу погружают на 5 ми в ванну с метиловым спиртом. После сушки на воздухе в течение 2 ч получают мембрану толщиной 200 мк.

Пример 2. По аналогичной примеру 1 методике, испаряя Легкий растворитель в течение I мин (удаляется 30 г), получают мембрану толщиной 170 мк. .

Пример 3. Используй сЬполимер винилтриметилсилана с винилдиметилпропилсиланом по- примеру 2 получают мембрану толщиной 160 мк.

При мер 4. В раствор 100 г поливинилметилсилана, полученного в присутствии катализатора - металлического лития, в смеси 300 г дихлорметана и 250 г хлорбензола добавляют 160 г иэобутанола, после чего смесь через фильеру, находящуюся на расстоянии 0,35 мм от

вращающегося барабана, подают на его поверхность. Часть барабана погружена в метиловый спирт. Скорость вращения барабана устанавливают такой, чтобы раствор находился на воздухе 73 с (23 С), а в метаноле 10 мин. Сушку пленки ведут на группе валков при 30С, толщина полученных изделий 190-210 мк.

Пример 5. Готовят раствор 10 г поливинилтримётилсйлана в 45 с смеси хлороформа и хлорбензола равны:: объемов и 20 см изобутанола. йлливают раствор на стеклянную пластинку, образуется жидкая пленка толщиной 0,5 мм. Сушат на воздухе в течение 5 мин при 23 С, погружают затем в этанол на 8С- с и сушат. Получают мембрану с толщиной плотного слоя 0,32 мк, селективность кислород/азот составляет 1,8, проницаемость по кислороду 12,47. х X 10 см/см с мм рт.ст. и по азоту 6,74x10 см /см с-мм рт.ст.

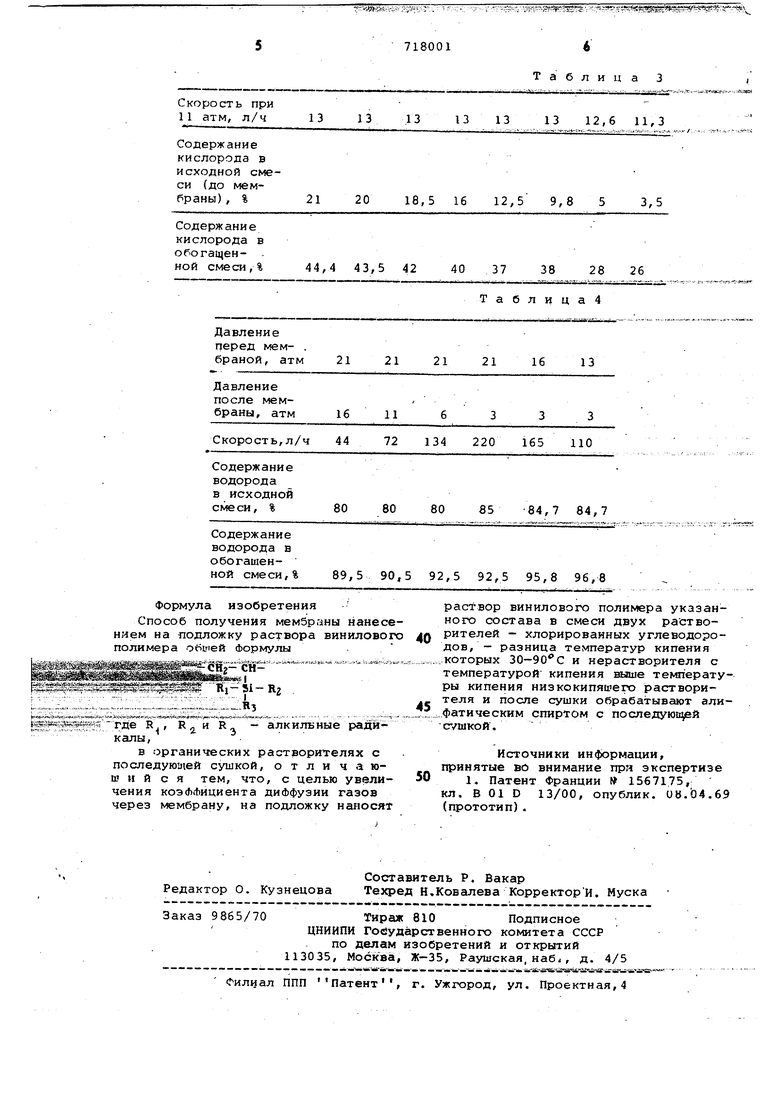

Проницаемость по отношению к различным газам полученных по указанным примерам мембран даны в табл.1..

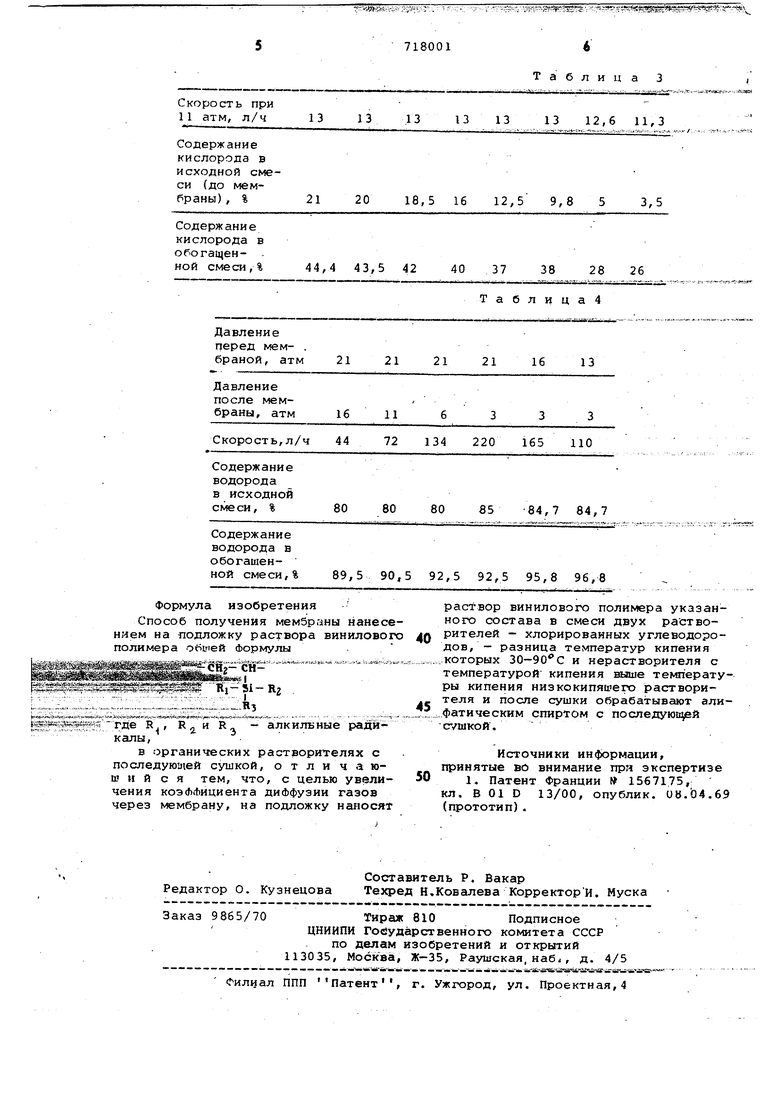

В табл. 2 и 3 показано влияние давления газа перед мембраной и скорости его прохода через мембрану на обогащение кислородом воздушных смесей (использовали мембрану примера 4 с поверхностью 500 см2). Во всех случаях расход прошедшего чере мембрану воздуха составлял 1% от . объема поступившей в ячейку смеси.

Анальгичные результаты для азотноводородных смесей даны в- табл.4 (температура ячейки - ) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Мембрана на основе кремнийорганического полимера | 1976 |

|

SU638264A3 |

| СПОСОБ РАЗДЕЛЕНИЯ КИСЛОРОДА И АЗОТА | 1972 |

|

SU346851A1 |

| ПОЛИИМИДНЫЕ МЕМБРАНЫ ИЗ ПОЛИМЕРИЗАЦИОННЫХ РАСТВОРОВ | 2010 |

|

RU2566769C9 |

| Способ выделения компонента из газовой смеси кислорода с азотом или диоксида углерода с метаном | 1989 |

|

SU1836128A3 |

| Половолоконная мембрана для использования в системе ингаляционного наркоза | 2017 |

|

RU2705083C1 |

| Способ получения микропористых полиуретанов | 1971 |

|

SU468436A3 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| Способ изготовления пористой мембраны | 1973 |

|

SU503485A3 |

| СПОСОБ КОАГУЛЯЦИОННОГО ВЫДЕЛЕНИЯ ПОЛИСУЛЬФОНА | 2015 |

|

RU2617652C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕГАТИВНОГО ФОТОРЕЗИСТА | 1968 |

|

SU211317A1 |

путем сравнения ее проницаемости с полимера по отношению к кислороду. проницаемостью исходного

Авторы

Даты

1980-02-25—Публикация

1971-02-24—Подача