1

Изобретение относится к аппаратурному оформлению процессов абсорбции, ректификации, протекающих в системе газ (пар) - жидкость.

Известна тепломассообменная тарелка, включающая основание, установленное наклонно В сторону движения жидкости, снабженное контактными элементами, секционирующими перегородками и переточными устройствами 1.

Недостатком известной тарелки является низкая эффективность процесса тепломассообмена.

Цель изобретения - интенсификация процесса тепломассообмена за счет увеличения Времени контакта фаз.

Поставленная цель достигается тем, что контактные элементы выполнены в виде просечек формы эллипса с длиной дуги раскрытия, равной 300-330°, ориентированных В противоположную сторону движения жидкости.

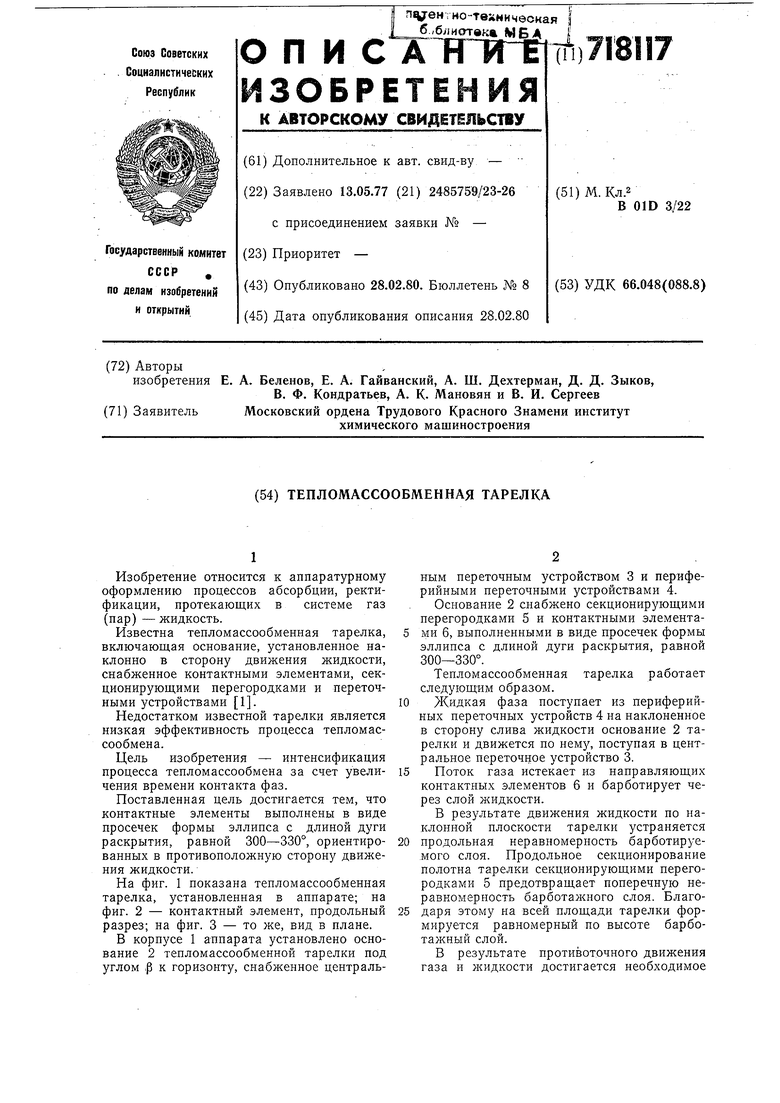

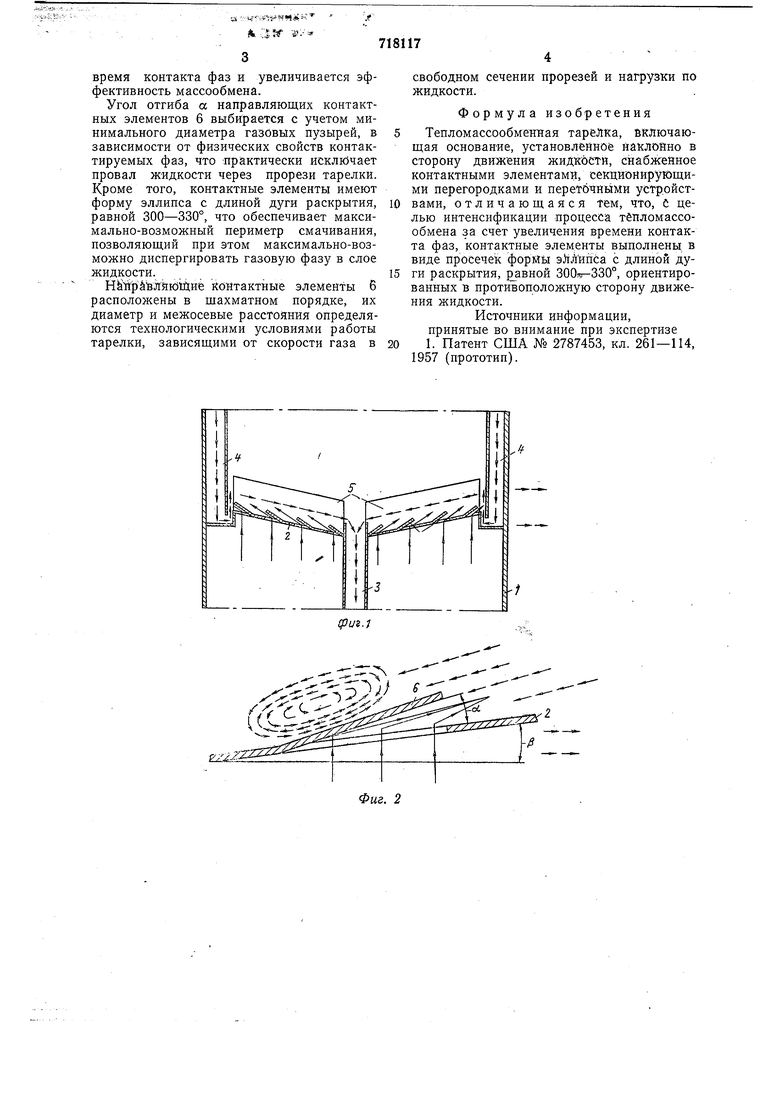

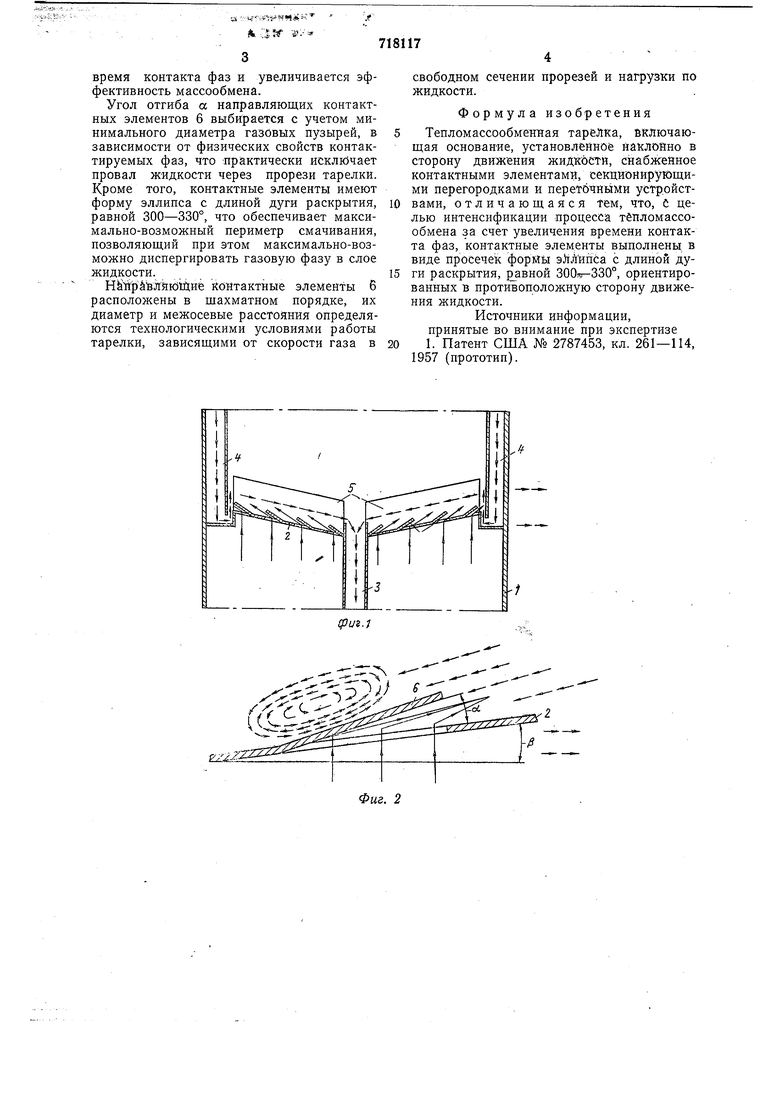

На фиг. 1 показана тепломассообменная тарелка, установленная в аппарате; на фиг. 2 - контактный элемент, продольный разрез; на фиг. 3 - то же, вид в плане.

В корпусе 1 аппарата установлено основание 2 тепломассообменной тарелки под углом ip к горизонту, снабженное центральным переточным устройством 3 и периферийными переточными устройствами 4.

Основание 2 снабжено секционирующими

перегородками 5 и контактными элементами 6, выполненными в виде просечек формы

эллипса с длиной дуги раскрытия, равной

300-330°.

Тепломассообменная тарелка работает следующим образом.

Жидкая фаза поступает из периферийных переточных устройств 4 на наклоненное В сторону слива жидкости основание 2 тарелки и движется по нему, поступая в центральное переточное устройство 3.

Поток газа истекает из направляющих контактных элементов б и барботирует через слой жидкости.

В результате движения жидкости по наклонной плоскости тарелки устраняется

продольная неравномерность барботируемого слоя. Продольное секционирование полотна тарелки секционирующими перегородками 5 предотвращает поперечную неравномерность барботажного слоя. Благодаря этому на всей площади тарелки формируется равномерный по высоте барботажный слой.

В результате противоточного движения газа и жидкости достигается необходимое

s -v- -i fff JkK

. ЗйГ :--

время контакта фаз и увеличивается эффективность массообмена.

Угол отгиба а направляющих контактных элементов 6 выбирается с учетом минимального диаметра газовых пузырей, в зависимости от физических свойств контактируемых фаз, что практически исключает провал жидкости через прорези тарелки. Кроме того, контактные элементы имеют форму эллипса с длиной дуги раскрытия, равной 300-330°, что обеспечивает максимально-возможный периметр смачивания, позволяющий при этом максимально-возможно диспергировать газовую фазу в слое жидкости.

Нй111 рйвЛйюЩиё кбйтактные элементы 6 расположены в щахматном порядке, их диаметр и межосевые расстояния определяются технологическими условиями работы тарелки, зависящими от скорости газа в

718117

свободном сечении прорезей и нагрузки по жидкости.

Формула изобретения

Тепломассообменная тарелка, включающая основание, установленное наклонно в сторону движения жидкости, С1набженное контактными элементами, секционирующими перегородками и перетбчнйми устройствами, отличающаяся тем, что, С целью интенсификации процесса тепломассообмена за счет увеличения времени контакта фаз, контактные элементы выполнены в виде просечек форйы эйлипса с длиной дуги раскрытия, равной , ориентированных в противоположную сторону движения жидкости.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2787453, кл. 261-114, 1957 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактная тарелка | 1982 |

|

SU1053842A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Тепломассообменный аппарат | 1981 |

|

SU969279A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Контактная тарелка | 1980 |

|

SU993971A2 |

| Тепломассообменная тарелка | 1982 |

|

SU1025440A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Секция контактной тарелки | 1981 |

|

SU997708A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

(iZ

Авторы

Даты

1980-02-29—Публикация

1977-05-13—Подача