Изобретение относится к области обработки металлов давлением, а именно к ротационной вытяжке (РВ) оболочковых деталей без преднамеренного утонения, и может быть использовано в автоматизированных токарно-давильных станках (АТДС) с цикловой системой программного управления (ЦСПУ).

Целью изобретения является повышение производительности труда за счет сокращения количества операций, снижения времени подготовки производства на переналадку станка с цикловой системой программного управления.

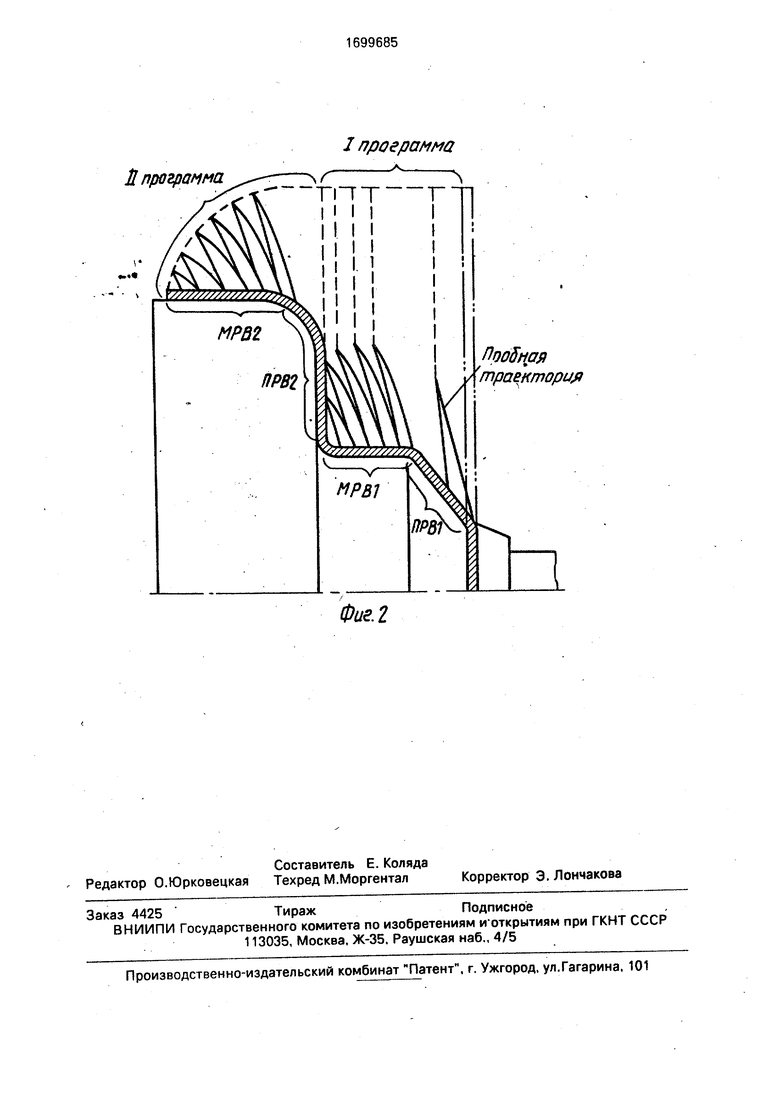

На фиг.1 показаны фрагменты гидравлической схемы с полуконструктивными элементами; на фиг.2 - формообразующие траектории при РВ.

Устройство содержит прижим 1, давильную оправку 2, на которую крепится заготовка 3,электроизолированный давильный ролик 4, к которому подводится ток низкого напряжения, установленный на державке, выполненной в виде коромысла 5 с опорными элементами 6, взаимодействующими с плунжером 7, камеры 8 редуцированного давления, создаваемого гидростанцией с баком и предохранительным клапаном (не показана). Давильный ролик 4 электроизолирован от коромысла 5. Камера 8 смонтирована на передней части подвижных салазок 9 гидросуппорта. Под действием регулируемого давления в камере 8 плунжер 7 через опорные элементы 6 выдвигает коромысло 5 с роликом 4 до упора шарнирами 10 в конец овальных пазов в щеках камеры 8.

Суппорт 11 станка приводится в движение с помощью гидроцилиндра 12 подач. Гидросуппорт несет следящий золотник 13. Плунжер 7 кинематически связан со щупом 14 толкателем 15 и двумя шарнирами,

Элементы 4-8 устройства составляют гидравлическую головку, к гидросуппорту относятся подвижные салазки 9, следящий

золотник 13, щуп 14, а также другие узлы и детали (неподвижные направляющие для салазок 9, шток и поршень).

Гидравлическая схема устройства состоит из распределителей 16-19, регуляторов 20-23 потока и гидравлического датчика, состоящего из корпуса 24, плунжера 25 и регулировочноговинта26, электроизолированного от корпуса. В корпусе 24 выполнена цилиндрическая полость под плунжер 25. Образующиеся справа и слева от плунжера камеры цилиндрической полости связаны посредством отверстий в стенках корпуса соответственно со сливом

гидросуппорта и со сливом от предохранительного клапана. В своей нижней части ци- линдрическая полость посредством щелевидного канала связана с отверстием в стенке корпуса, соединенным с баком гидростанции. Дросселирующие элементы регуляторов 20 и 22 потока приводятся во вращение с помощью электромеханизмов 27 и 28,, Плунжер 7 имеет выступ, который при движении его вглубь камеры редуциро-.

ванного давления нажимает на концевой выключатель 29, Распределитель 16 служит для реверсирования потока масла в режиме формирования траекторий, т.е. для реверсирования хода салазок 9 гидросуппорта. В

режиме копирования катушка электромагнита обесточена, Распределитель 17 подключает дополнительный поток масла к гидросуппорту во время обратного прохода.- Распределитель 18 служит для переключения программ автоматической ротационной вытяжки (АРВ). Если катушка электромагнита обесточена, то подключена группа регуляторов 20 и 21 потока (программа I), если электромагнит включен, то подключена

0 группа регуляторов 22 и 23 (программа II), Включение электромагнита возможно (фиг.2) в точке перехода МРВ - ПРВ (проекционная ротационная вытяжка) при следующих одновременных условиях: нажатие на

концевой выключатель 29, отсутствие электрической цепи в гидродатчике и только по завершении проглаживания роликом отформованного участка оболочки при движении суппорта станка влево.

Принцип работы гидродатчика основан на сравнении переменных расходов ср сливных линий от гидросуппорта и от предохранительного клапана гидростанции. В сумме эти два расхода - всегда величина постоянная и равна расходу насоса гидростанции. Поэтому увеличение (или уменьшение) расхода на сливе гидросуппорта неизбежно ведет к уменьшению (или увеличению) расхода на сливе через предохранительный клапан.

Если салазки 9 гидросуппорта неподвижны, расход жидкости через гидросуппорт, а следовательно; через левую камеру цилиндрической полости гидродатчика равен нулю. При этом весь расход жидкости от насоса гидростанции через предохранительный клапан и правую камеру полости гидродатчика сливается в бак. Напор жидкости, проходящей через правую камеру полости гидродатчика, поджимает плунжер 25 к регулировочному винту 26. Таким образом, создается электрическая цепь низковольтный источник питания + - катушка промежуточного реле (на фиг. 1 не показана) - винт 26 - плунжер 25 - корпус 24 - заземление. Если салазки 9 гидросуппорта начи- нают перемещаться вдоль своих направляющих, через линию слива гидросуппорта рабочая жидкость попадает в левую камеру полости гидродатчика. Через правую камеру полости гидродатчика расход жидкости от предохранительного клапана настолько уменьшается, насколько возрастает расход слива через левую камеру. В некоторый момент давление жидкости в левой камере превысит давление в правой, и плунжер сдвинется вправо, разомкнув контакт винт 26 - плунжер 25/ Расход сливаемой жидкости от гидросуппорта от- пределяется скоростью движения салазок вдоль направляющих и в конечном счете зависит от угла наклона траектории. Угол наклона траектории определяется геометрической суммой векторов:вектора скорости рабочей подачи токарного суппорта 11 (величина постоянная) и вектора скорости движения салазок гидросуппорта вдоль своих направляющих. Из изложенного следует, что, ввинчивая регулировочный винт 26, можно установить такое местоположение электрического контакта, которое соответствует соотношению расходов в левой и правой полостях гидродатчика, определяющему требуемый наклон траектории перемещения при ПРВ.

Распределитель 19 служи для переключения гидросистемы из режима копирования в режим формирования петлеобразных траекторий с помощью регуляторов потока. Включение электромагнита распредепите- ля осуществляется при тех хе условиях, что и в предыдущем случае, однако электрокон0 такт гидродатчика должен быть замкнут. Часть гидравлической схемы, обеспечивающая питание гидроцилиндра 12 подачи, не показана.

Устройство работает следующим обра5 зом.

Плоская дисковая металлическая заготовка 3 устанавливается на торец давильной оправки 2, фиксируется прижимом 1, и ей сообщается вращательное движение. В ис0 ходном положении суппорт 11 станка находится справа, так что давильный ролик 4 находится справа от дисковой заготовки. Поскольку электромагниты распределителей 1би 19 обесточены, масло от гидростан5 Ции поступает к следящему золотнику 13, минуя все регуляторы потока. В исходном положении плунжер 7 выдвинут под действием давления рабочей жидкости в камере 8 редуцированного давления до упора шар0 нирами 10 в конец овального паза При этом толкатель 15 не воздействует на рычаг щупа 14, и сердечник следящего золотника сдвинут влево, обеспечивая свободный проход маслу в штоковую полость ги.дросуппорта. В

5 результате салазки 9 гидросуппорга находятся в крайнем переднем положении. Поскольку расход слива от гидросуппорта равен нулю, плунжер 25 гидродатчика поджат к регулировочному винту 26. С включе0 нием кнопки Цикл начинается рабочая подача суппорта 11 станка, приводимого в движение гидроцилиндром 12 поЈач. Ролик приближается к вращающейся заготовке и касается ее Начинается отработке пробной

5 траектории. В момент касания происходит замыкание электрической цепи ролик - мае- са, что является сигналом к включению злек- тромагнитов распределителей 16-19. Теперь рабочая жидкость от гидростанции

0 поступает через распределители 19м 18 к регулятору 20 потока и после него через распределитель 16 к следящему золотнику 13 через линию Слив. Так как сердечник следящего золотника 13 сдвинут в крайнее

5 левое положение, рабочая жидкость беспрепятственно поступает в бесштоковую полость гидросуппорта. Рабочая жидкость из штоковой полости через распределитель 16 поступает к гидродатчику и дапее в бак. Салазки 9 гидросуппорта начинают двигаться в сторону от оси оправки 2. Поток жидкости, проходящий через левую камеру полости гидродатчика, больше потока, проходящего через правую камеру (со стороны предохранительного клапана), и плунжер 25 больше не замыкает на массу электрическую цепь винт 26 - плунжер 25 - корпус 24 (масса). Однако электромагнит распределителя 18 не включается, так как концевой выключатель 29 не нажат.

В результате сложения двух движений - подачи суппорта 11 станка и движения салазок 9 гидросуппорта формируется траектория движения прямого хода. При неизменном в течение прохода соотношении скоростей движения, т.е. в том случае, когда дроссель регулятора 20 потока не приводится во вращение с помощью электромеханизма 27, траектория представляет собой прямую линию.

После срабатывания контакта реле времени происходит реверс подачи суппорта 11 станка. В этот момент происходит также прекращение поворота дросселя регулятора 20 потока (электромеханизм 27 останавливается) и одновременно разрывается цепь питания катушки электромагнита распределителя 17. В результате к гидросуппорту подается дополнительный поток масла через регулятор 21 потока. Поскольку в момент реверса переключается также золотник распределителя 16, суммарный поток рабочей жидкости подается в штоковую полость салазок гидросуппорта. Плунжер 25 гидродатчика по-прежнему не касается регулировочного винта 26. Формируется прямая линия траектории обратного хода вплоть до момента нажатия роликом на оправку через заготовку 3. В момент касания оправки опоры 6 коромысла нажимают на плунжер 7, рабочая жидкость из камеры 8 вытесняется, происходит нажатие на концевой выключатель 29, который обеспечивает разрыв цепи питания электромагнита распределителя 19. При этом гидросистема переходит в режим копирования. Жидкость, минуя регуляторы потока, через распределитель 16 подается к следящему золотнику 13, воздействие на который через толкатель 15, плунжер 7 и коромысло 5 осуществляется от ролика 4. Это воздействие определяется в процессе подачи формой образующей оправки. С момента касания роликом оправки в течение некоторого промежутка времени, определяемого настройкой реле времени, происходит скольжение ролика вправо по отформованному участку оболочки - элемент операции, называемый проглаживанием. Электромагнит распределителя 18 не включен. По завершении движения проглаживания вправо суппорт станка реверсирует направление подачи, и затем осуществляется такое же проглаживание влево. В конце проглаживания влево в зависимости от того, имеет ли место электрический контакт винт 26 - плунжер 25 - корпус 34 (масса), гидросистема либо остается в режиме копирования, если контакта нет, либо переключается в режим

формирования петлеобразных траекторий, если контакт есть. На этом пробная траектория завершается.

Формирование петлеобразных выпуклых траекторий МРВ 1 на первой программе

осуществляется с участием электромеханизма 27. В процессе прямых проходов с помощью него поворачивается дроссель регулятора 20 потока, при этом постепенно перекрывается поток масла в бесштоковую

полость гидро-дилиудра. В результате формируется выпуклая траектория.

Если на давильный ролик подано низковольтное напряжение, выпуклая траектория прямого прохода прорвется в момент разрыва электрического контакта ролик - заготовка. Если же длина траектории прямого прохода определяется настройкой реле времени, завершение этой траектории происходит в момент срабатывания этого реле в

некоторой промежуточной точке фланца. Последний вариант реализован в серии траекторий МГВ 1 (фиг.2), первый - МРВ 2. Система электроавтоматики обеспечивает также прерывание выпуклой траектории

прямого прохода, если ролик встречает препятствие в виде уступа оправки. Завершающие петлеобразные траектории МРВ 1 показаны на фиг.2.

Если по завершении очередной траектории и последующем двойном проглажива-, нии ролик окажется на участке образующей с углом наклона, соответствующим режиму ПРВ, происходит переход процесса в этот режим и одновременное переключение АРВ

на программу II, включается электромагнитный распределитель 18.

Теперь по завершении ПРВ в формировании траектории участвуют регуляторы 22 и 23 потока. Поскольку настройка их отличается от настройки регуляторов 20 и 21, режим формообразования в программе II при МРВ 2 полностью автономен.

По завершении полного процесса формообразования система переходит в режим

копирования, включается подача суппорта станка вправо и происходит общее проглаживание всей оболочки.

Давильный ролик возвращается в исходное положение у торца оправки.

Устройство позволяет осуществлять АРВ весьма сложных по конфигурации оболочек на двух.уровнях.

Применение предлагаемого устройства для задания траекторий движения инструмента с элементами самонастройки позволит значительно снизить себестоимость изготовления деталей за счет сокращения количества операций, в целом штучно-калькуляционного времени, Эффективность устройства тем выше, чем чаще производится смена объектов производства. В этом отношении предлагаемое устройство эффективнее всех известных систем управления, в том числе и числового программного.

Применение устройства позволит не менее чем в 7-8 раз сократить время отработки технологии при освоении производства новых деталей, в 2,5-3 раза сократить время на переналадку станка при переходе к изготовлению очередного изделия. Отвечая требованиям гибкости и широкой универсальности, устройство особенно эффективно в условиях многономенклатурного мелкосерийного и индивидуального производства.

Формула изобретения

1. Устройство для задания траекторий движения инструмента, содержащее гидростанцию с баком и предохранительным клапаном, копировальную систему с элементами траекторий движения инструмента, смонтированную на гидросуппорте, и систему переключения элементов траекторий движения, отличающееся тем, что, с целью повышения производительности, оно снабжено системой самонастройки, выполненной в виде двух регуляторов потока жидкости с дросселирующими элементами и приводами изменения их проходного сечения, двух регуляторов обратного прохода жидкости и четырех распределителей потоков жидкостей, копировальная система снабжена следящим золотником,

щупом, смонтированными на гидросуппорте, гидроголовкой, смонтированной ча гидросуппорте и выполненной в виде корпуса с камерой редуцированного давления, в которой с возможностью свободного перемещения смонтирован плунжер с выступом, и коромысла, кинематически связанного с инструментом и плунжером, причем корпус гидроголовки снабжен концевым выключателем, взаимодействующим с выступом

плунжера, а плунжер посредством тяги связан со следящим золотником гидросуппорта, система переключения элементов траекторий движения выполнена в виде гидродатчика расхода жидкости.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что гидродатчик выполнен в виде корпуса с цилиндрической полостью, размещенным в цилиндрической полости с возможностью свободного перемещения

плунжером и расположенным вдоль образующей цилиндрической полости щелевид- ным каналом, при этом на одном из торцов корпуса в зоне основания цилиндрической полости смонтирован изолированный электрически от корпуса регулировочный винт с возможностью взаимодействия своим кон- цом с торцом указанного плунжера, в стенках корпуса выполнены сквозные отверстия, связывающие часть цилиндрической полости со стороны регулировочного винта со сливом от гидросуппорта, противоположную часть- - со сливом предохранительного клапана гидростанции, а выход щелевидного канала - с баком гидростанции.

/ программа

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848287A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848286A1 |

| Копировальный гидросуппорт | 1978 |

|

SU768602A1 |

| Гидрокопировальный суппорт | 1979 |

|

SU912478A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Гидрокопировальный суппорт | 1980 |

|

SU904997A1 |

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

Изобретение относится к обработке металлов давлением, а именно к ротационной вытяжке оболочковых деталей. Цель изобретения - повышение производительности. Устройство включает копировальную систему с элементами траекторий движения инструмента, смонтированную на гидросуппорте, системы переключения элементов траекторий движения и самонаст

Ипрограмма

Фие.2

тройная траектория

| Проспект фирмы ФРГ LEIFELDCo, PLB 400Н, PLB 400H В, PLB 600 | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1991-12-23—Публикация

1988-08-01—Подача