(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU706367A1 |

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1980 |

|

SU948955A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1980 |

|

SU906971A1 |

| Легкобетонная смесь | 1978 |

|

SU706369A1 |

| Легкобетонная смесь | 1981 |

|

SU988792A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Огнеупорная масса | 1978 |

|

SU681019A1 |

| Огнеупорная масса | 1978 |

|

SU704926A1 |

| Смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU783281A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

Изобретение относится к составу тешоизоляционной массы, используемой, например, для теплоизоляции.стекловаренных печей при температурах до 1500°С.

Известна сырьевая смесь для производства огнеупорного бетона, включающая, вес.%: шамот 49-70, огнеупорная глина 18-29, гадроокись алюминия 4-8 и фосфатное связующее 8-18 1.

Недостатками известного состава являются деформация под нагрузкой при высоких температурах, низкая эрозийная устойчивость и высокая температура термообработки.

. Наиболее близкой по технической сущности к изобретению является огнеупорная бетонная смесь, включающая, вес.%; щамот 30-44, огнеупорная глина 7-12, глинозем 27-41, гидроокись алюминия 3-7, тонкодисперсный аморфный кремнезем 1-3, фосфатное связующее 9-21 2. ,

Недостатками известной смеси являются низкая температура деформации под нагрузкой неустойчивость к щелочной эрозии и высокая

температура термообработки изделий, дополнительные технологические операщш.

Цельйз изобретения является создание теплоизоляционной массы естественного тв дения, а также повышение температуры деформации ее под нагрузкой и увеличение эрозийной стойкости..

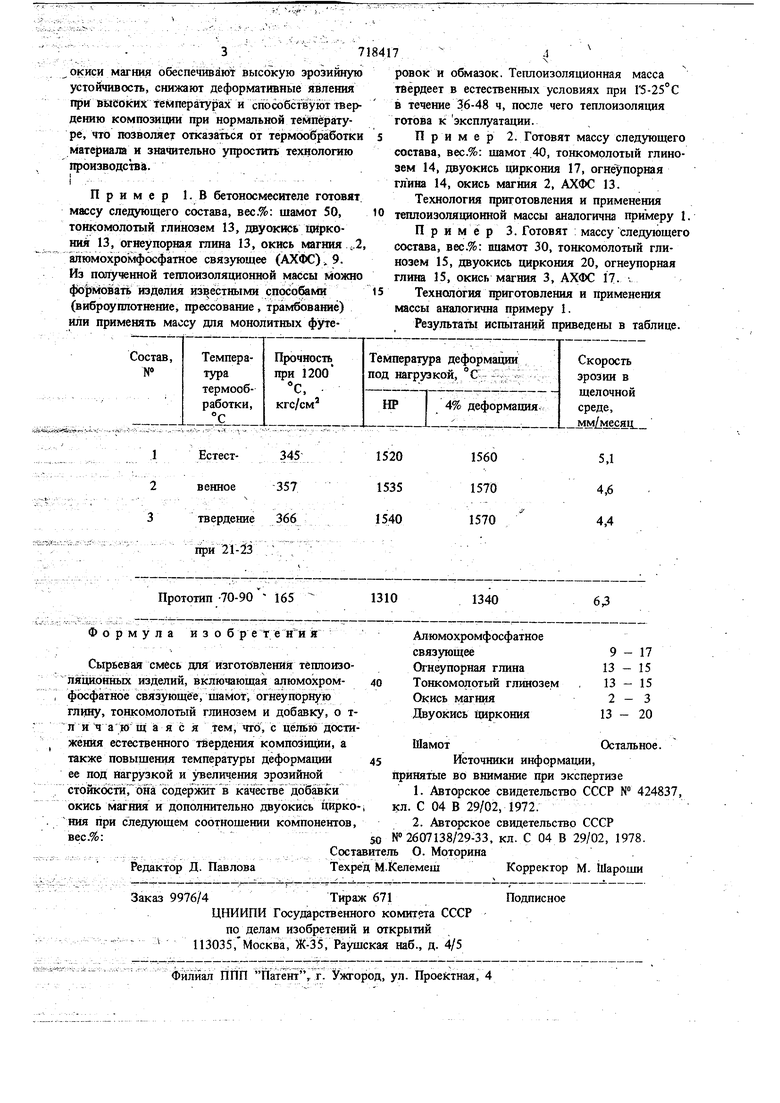

Достигается это тем. что сырьевая смесь для изготовления теплоизоляционных изделий, включающая алюмохромфосфатное связующее, щамот, огнеупорную глину, тонкомолотый , глинозем и добавку, содержит в качестве добавки магния и дополнительно дауокись циркония при следующем соотнощении компонентов, вес.%:

Алюмохромфосфатное связующее9 -..17

Огнеупорная глиНа13-15

Тонкомолотый глинозем13-1

Окись магния2-3

Двуокись циркония13-20

Шамот Остальное

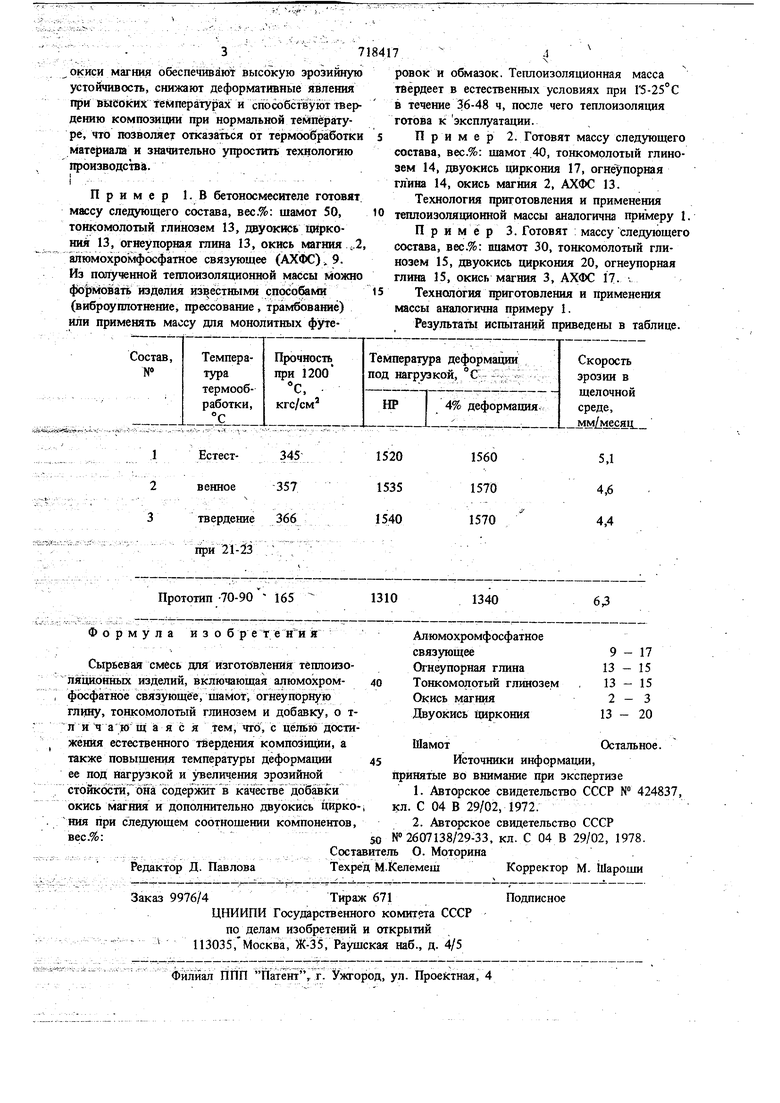

Сочетание компонентов в указанном сочетании, а также присутствие двуокиси циркония н 3 окиси магния обеспечиваютг высокую эрозийную устойчивость, снижают деформативные явления при BbicokHX температурах и способствуют твердению композиции при нормальной Tei nepatyре, что позволяет отказаться от термообработки материала и значительно упростить тезснологию производства. Пример 1. В бетоносмесителе готовят, массу следующего состава, вес.%: шамот 50, тонкомолотый глинозем 13, двуокись циркония 13, огнеупорная глина 13, окись магния ,.2, алюмохромфосфатное связующее (АХФС).9. Из полученной теплоизоляционной массы йожно фор1Лоёа:ТЬ изделия известными способами (виброуплотнение, прессование, трамбование) или применять массу для монолитных футеfi-i J- - I X -l7 ровок и обмазок. Тегшонзоляционная масса твердеет в естественных условиях при 15-25°С в течение 36-48 ч, после чего теплоизоляция готова к эксплуатации. Пример 2. Готовят массу следующего состава, вес.%: шамот .40, тонкомрлотый глинозем 14, двуокись циркония 17, огнеупорная гЛина 14, окись магния 2, АХФС 13. Технология приготовления и применения теплоизоляционной массы аналогична примеру 1. Пример 3. Готовят : массуследующего состава, вес.%: шимот 30, тонкомолотый глинозем 15, двуокись циркония 20, огнеупорная глина 15, окись магния 3, АХФС 17. Технология приготовления и применения массы аналогична примеру 1. Результаты испытаний приведены в таблице.

Авторы

Даты

1980-02-29—Публикация

1978-09-07—Подача