(54) ФЛЮС ДЛЯ ГО1АВКЙ БРОНЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-ФОСФОРНОЙ ЛИГАТУРЫ | 1996 |

|

RU2108403C1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2167214C1 |

| ФЛЮС ДЛЯ ПЛАВКИ БРОНЗ И ЛАТУНЕЙ | 1973 |

|

SU404554A1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Флюс для плавки медных сплавов | 1985 |

|

SU1294857A1 |

| Модифицирующий флюс для центробежного литья | 1981 |

|

SU971568A1 |

| Шихта для получения плавленого сварочного флюса | 1985 |

|

SU1276470A1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

..« 1 .. ,, . ,:

Изобретение ртноситсй к облар-ЕИ металлургии цветных металлов и м6жёт быть использовано при выплавке сплавов на медной основе. Известен флюс для ппайкИ лома и отходов сплавов на медной основе, содержащий плавиковый шпат, фторид натрия и углекислый натрий 1.

Недостатком фЛюса является etc низкая активность по отношению к расплавленно лу металлу. 1

Известен флюс для плавки , включающий плавиковый шпат и кварцевый песок. Флюс содержит, в вес,%:

Плавиковый шпат 40 .

Кварцевый песок 40

Кальцинированная

V содаОстальноэ {2

Основный недостаток флюса заклю-чается в высоких потерях металла за счет угара. ;

, Целб изобретения заключается в |снижении потерь металла за счет yra-i pa. . / , , .. . . ;

Поставлённавя цель достигается тем,ЧТО флюс, включающий плавиковый шпат и кварцевый песок, дополнигтельно содержит суперфосфат при следующем соотнсмяении компонентов, вес, %: Плавиковый шпат 8-12 Кварцевый песок 44-55 Суперфосфат Остальное. Суперфосфат при взаимодействии с бронзой выделяет фосфор, который является раскислйтелем и разжижите5лем бронзы. Это приводит к уменьшению безвозвратных потерь металла при -плавке.

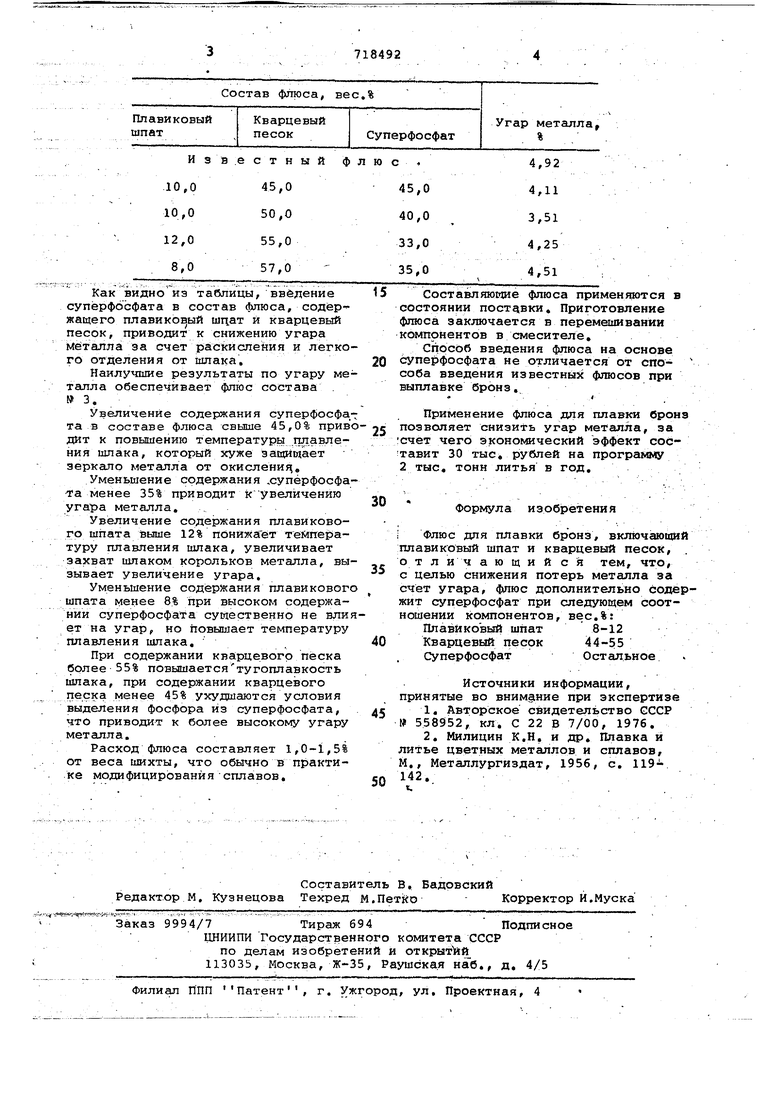

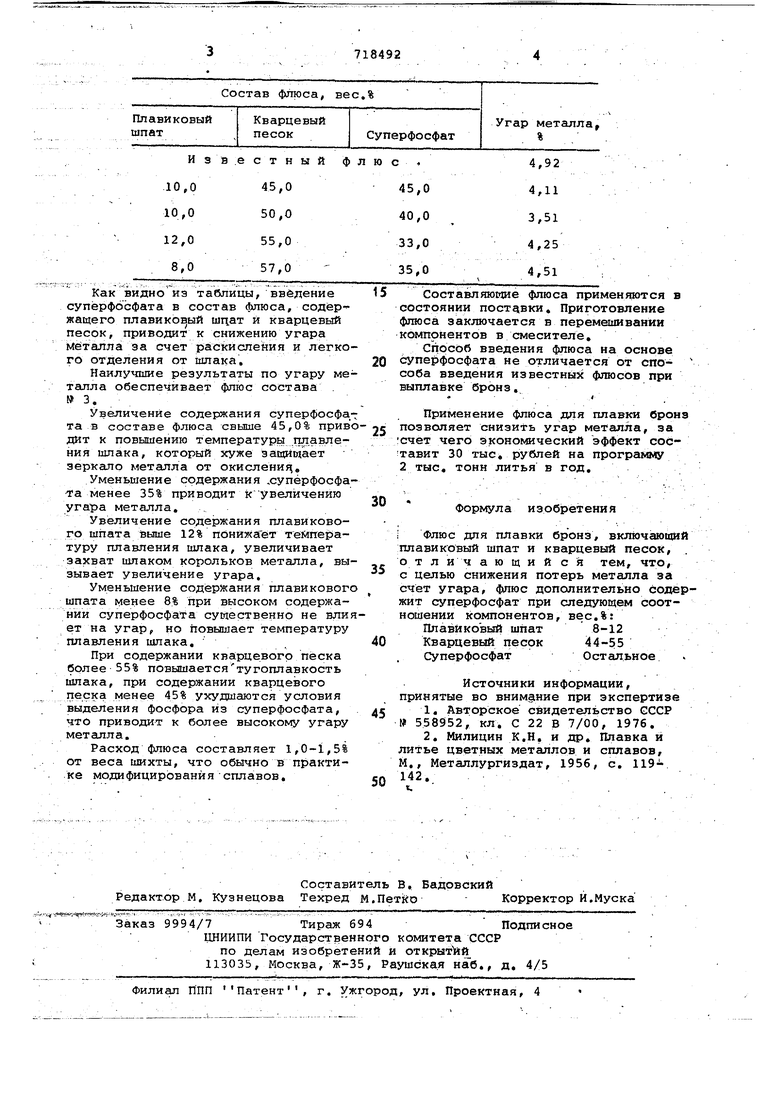

Данные по эффективности предл 0женного флюса по сравнению с известным приведены в таблице.

Как видно из таблицы, введение суперфосфата в состав флюса, содёр жащего плавиковый шдат и кварцевый песок, приводит к снижению угара Металла за счет раскислейия и легкого отделения от шлака,

Наилучшие результаты по угару металла обеспечивает флюс состава . № 3 .

Увеличение содержания суперфосфата в составе флюса свыше 45,0% приводит к повышению температуры гшавления шлака, который хуже защищает зеркало металла от окисление.

Уменьшение содержания ,супёрфосфата менее 35% приводит к увеличению угара металла. .

Увеличение содержания плавикового шпата выше 12% понижает температуру плавления шлака, увеличивает захват шлаком корольков металла, вызывает увеличение угара.

Уменьшение содержания плавикового шпата менее 8% при высоком содержании суперфосфата существенно не влияет на угар, но повышает температуру плавления шпака.

При содержании ква рцевогр песка более 55% повышаетсятугоплавкость шлака, при содержании кварцевого песка менее 45% ухудшаиотся условия выделения фосфора из суперфосфата, что приводит к более высокому угару металла.

Расход флюса составляет 1,0-1,5% от веса шихты, что обычно в практике модифицированиясплавов.

Составляющие флюса применяются в состоянии поставки. Приготовление флюса заключается в перемешивании компонентов в смесителе.

Способ введения флюса на основе буперфосфата не отличается от способа введения известных флюсов при выплавке бронз,

Применение флюса для плавки брон позволяет снизить угар металла, за счет чего экономический эффект составит 30 тыс, рублей на программу 2 тыс, тонн литья в год.

формула изобретения

i Флюс для плавки бронз, включающи плавиковый шпат и кварцевый песок, отличающий ся тем, что, с целью снижения потерь металла за счет угара, флюс дополнительно содежит суперфосфат при следующем соотношении компонентов, вес,%: Плавиковый шпат8-12

Кварцевый песок44-55

СуперфосфатОстальное

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 558952, кл, С 22 В 7/00, 1976,

2,Милицин К,Н. и др. Плавка и литье цветных металлов и сплавов, М,, Металлургиздат, 1956, с, 119142,

«,..

Авторы

Даты

1980-02-29—Публикация

1978-08-07—Подача