(54) ЩЕЛЕВОЙ МУНДШТУК

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ РИФЛЕНЫХ ЛИСТОВ | 2002 |

|

RU2203184C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПАПИРОС | 1966 |

|

SU182033A1 |

| Головка экструзионного шнекового пресса | 1971 |

|

SU444693A1 |

| Устройство для резания табачных листьев | 1978 |

|

SU759083A1 |

| ЩЕЛЕВАЯ ГОЛОВКА ЭКСТРУДЕРА» ГГ- V :•-i" if :. . '• ?&*^^j | 1972 |

|

SU327071A1 |

| Воздушный затвор для изготовления полимерных труб | 1961 |

|

SU148675A1 |

| Устройство для извлечения матрицы из матрицедержателя | 1976 |

|

SU576135A1 |

| ЭКСТРУЗИОННОЕ СОПЛО, СОДЕРЖАЩЕЕ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ГИБКУЮ ГУБКУ | 2004 |

|

RU2337819C2 |

| Газовый нож для удаления излишков металлического покрытия с полосы металла | 1978 |

|

SU1178504A1 |

| Способ формования изделия и формовочное устройство для его осуществления | 2017 |

|

RU2652224C1 |

Изобретение относится к производству профильных изделий из пластических масс на экструзионных прессах с щелевыми головками.

Известны щелевые мунштуки, содержащие смонтированные в корпусе формообразующие неподвижную и эластично-деформируемую губки и воздействующие на последнюю установочные болты.

Недостатком таких мундщтуков является невозможность прессования переменных по сечению профилей без смены губок и затруднительность регулирования профиля формующей щели при изменении свойств исходного материала.

Целью изобретения является обеспечение бесступенчатого регулирования ширины щели по всей ее длпне.

Это достигается за счет того, что в щелевом мундщтуке эластично-деформируемая губка выполнена из одного листа или пакета металлических листов, ближайщий к прессу край которых закреплен в корпусе, например, с помощью установленной между нижними листами планкой, вдавливающей участок нижнего листа в выполненный на корпусе под планкой паз, а также .за счет того, что оно снабжено фасонными стержнями, упирающимися торцами в стальные листы.

Для обеспечения автоматического изменения щирины щели в процессе экструзии щелевой мундштук снабжен смонтированным на корпусе устройством для передачи давления на стержни, выполненным в виде гидроцилиндров, рычажной системы, передающей давление от порщней гидроцилипдров на стержни, и системы автоматического управления этими цилиндрами.

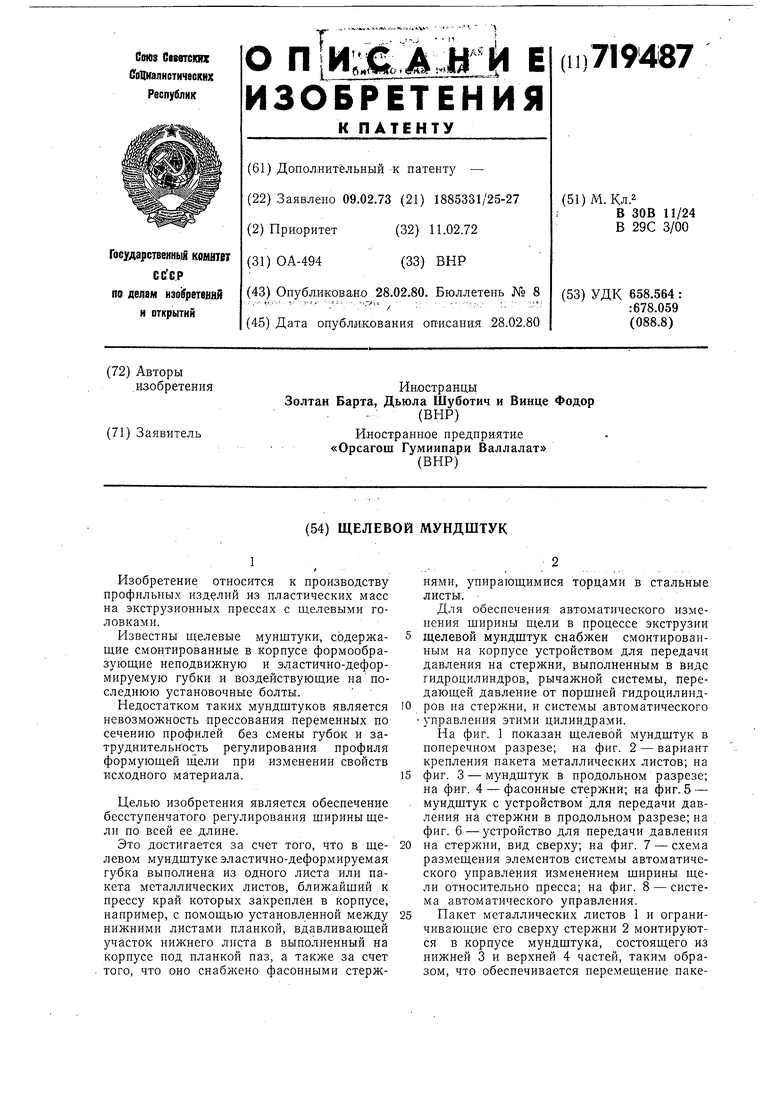

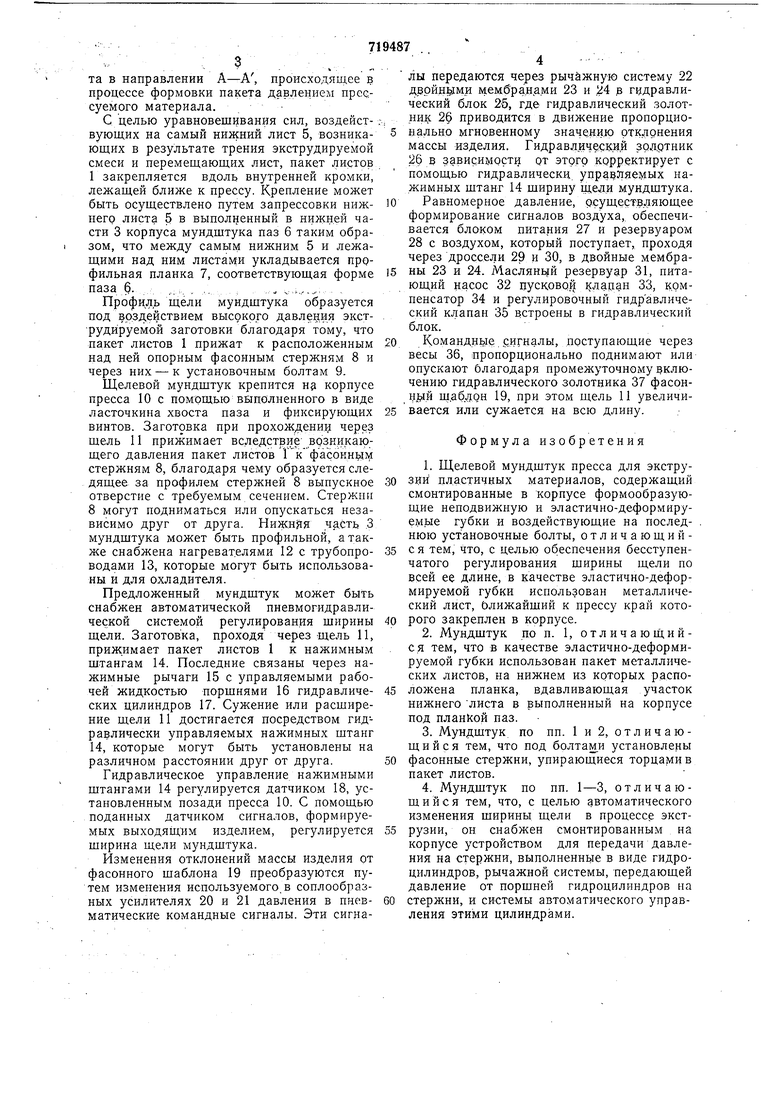

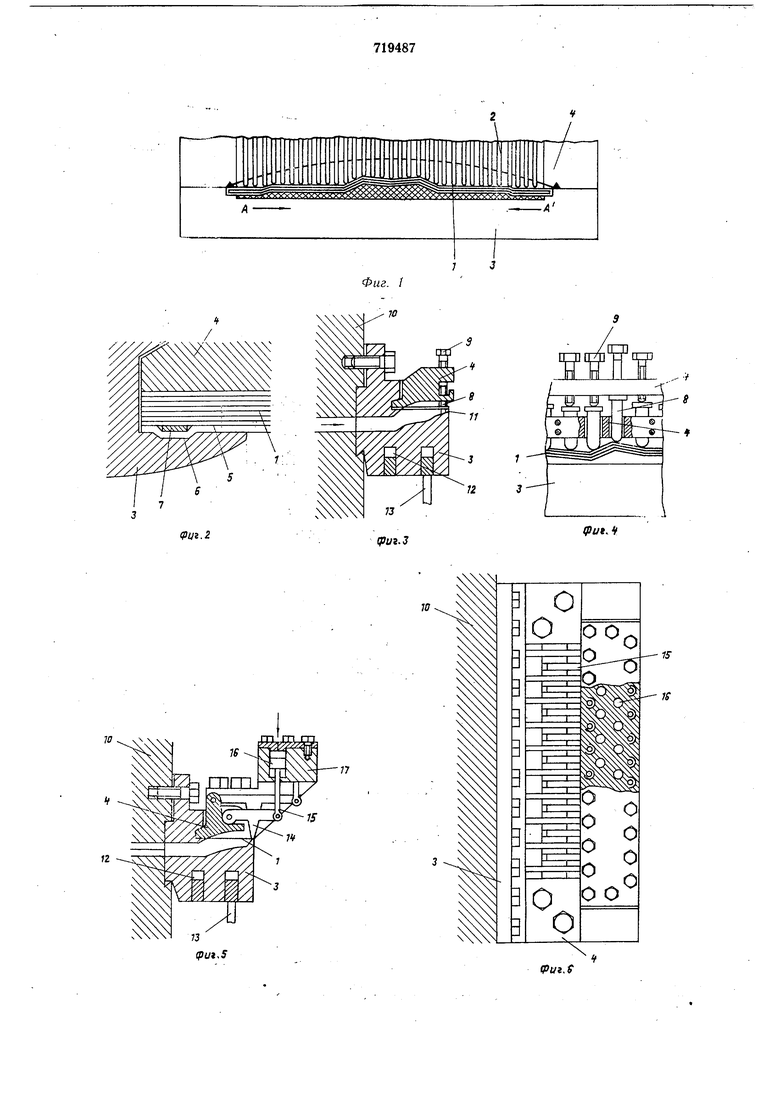

На фиг. 1 показан щелевой мундщтук в поперечном разрезе; на фиг. 2 - вариант крепления пакета металлических листов; на

фиг. 3.- мундщтук в продольном разрезе; па фиг. 4 - фасонные стержни; на фиг. 5 - мундщтук с устройством для передачи давления на стержни в продольном разрезе; на фиг. 6-устройство для нередачи давления

па стержни, вид сверху; на фиг. 7 - схема размещения элементов системы автоматического управления изменением щприны щели относительно пресса; на фиг. 8 - система автоматического управления.

Накет металлических листов 1 и ограничивающие его сверху стержни 2 монтируются в корпусе мундщтука, состоящего из нижней 3 и верхней 4 частей, таким образом, что обеспечивается перемещение пакета в направлении А-А, происходящее в процессе формовки пакета давлением прессуемого материала.

С целью уравновешивания сил, воздействующих на самый нижний лист 5, возникающих в результате трения экструдируемой смеси и перемещающих лист, пакет листов 1 закрепляется вдоль внутренней кромки, лежащей ближе к прессу. Крепление может быть осуществлено путем запрессовки нижпего листа 5 в выполненный в нижней части 3 корпуса мундштука паз 6 таким образом, что между самым нижним 5 и лежащими над ним листамИ укладывается профильная планка 7, соответствующая форме паза §. .,.,,.,., ,.. ,:,...-..,. .

Профиль щели мундщтука образуется под воздействием высокого давления экструдируемой заготовки благодаря тому, что пакет листов 1 прижат к расположенным над ней опорным фасонным стержням 8 и через них - к установочным болтам 9.

Щелевой мундштук крепится на корпусе пресса 10 с помощью выполненного в виде ласточкина хвоста паза и фиксирующих винтов. Заготовка при прохождении через щель 11 прижимает вследствие- врзникающего давления пакет листов 1 к фасонн: щ стержням 8, благодаря чему образуется следящее за профилем стержней 8 выпускное отверстие с требуемым сечением. Стержпи 8 могут подниматься или опускаться независимо друг от друга. Нижняя ча.сть .3 мундштука может быть профильной, а также снабжена нагревателями 12 с трубопроводами 13, которые могут быть использованы и для охладителя.

Предложенный мундштук может быть снабжен автоматической пневмогидравлической системой регулирования ширины щели. Заготовка, проходя через щель 11, прижимает пакет листов 1 к нажимным штангам 14. Последние связаны через нажимные рычаги 15 с управляемыми рабочей жидкостью поршнями 16 гидравлических цилиндров 17. Сужение или расширение щели 11 достигается посредством гидравлически управляемых нажимных щтанг 14, которые могут быть установлены на различном расстоянии друг от друга.

Гидравлическое управление нажимными щтангами 14 регулируется датчиком 18, установленным позади пресса 10. С помощью поданных датчиком сигналов, формируемых выходяншм изделием, регулируется ширина щели мундштука.

Изменения отклонений массы изделия от фасонного шаблона 19 преобразуются путем изменения используемого, в соплообразных усилителях 20 и 21 давления в пневматические командные сигналы. Эти сигналы передаются через рычажную систему 22 ддрйнуми мембранами 23 и 24 в гидравлический блок 2-5, где гидравлический золотни 26 приводится в движение пропорционально мгновенному значению ртк.понения массы изделия. Гидравл,иче.ск.и,й зол.дтник 26 в зависимости от этого корректирует с помощью гидравлически, управляемых нажимных штанг 14 ширину щели мундштука.

Равномерное давление, рсуществляющее формирование сигналов воздуха, обеспечивается блоком питания 27 и резервуаром 28 с воздухом, который поступает, проходя через дроссели 29 и 30, в двойные мембраны 23 и 24. Масляньщ резервуар 31, питающий насос 32 пусковой 1 лацан 33, компенсатор 34 и регулировочный гидравлический клапан 35 встроены в гидравлический блок.

Командньш сигналы, поступающие через весы 36, пропорционально поднимают или опускают благодаря промежуточному включению гидравлического золотника 37 фасоннрй щ.аб.лон 19, при этом щель 11 увеличивается или сужается на всю длину.

Формула изобретения

2S

19

L

0

DOOOQl

п

о о о

Авторы

Даты

1980-02-29—Публикация

1973-02-09—Подача