.

Изобретение относится к оборудованию для

изготовления обуви и может быть использоваи6 на .обувных и кожгалантерейных фабриках.

Предлагаемое устройство для прессова шя-,. предназначено для обработки деталей верха обуви из искусственньгх материалов с примене таем токов высокой 4acTOTbij d j.

Известно устройство длн прессования деталей верха обуви, содержащее смонтированные в корпусе гидроцялиндр, на плунжере которого закреплен ударник, механизм регулирования вертикального хода ударника, имеющий ограничитель хода, и контакт отключения электричесГоТкои цепи управления с.

Однако это устройство представляет собой кинематически сложную конструкцию электронно-механического действия с индикаторными устройствами, требующими значительного времени для настройки и не обеспечивающими достаточной надежности в работе.

Целью изобретения является повьпиение безопасности работы.

Достигается это тем, что механизм регулирования вертикального хода ударника Состоит

из направляющих скалок с резьбовыми концами, другие концы которых закреплены на ударнике, и регулировочного вала-шестерни с установленным на нем лимбом для отсчета хода ударника, при этом ограничители хода смонтированы на резьбовых концах направляющих скалок и выполнены в виде шестерен кинематически связанных между собой и с регулировочнь1М валом-шестерней с возможностью перемещения в вертикальной плоскости посредством резьбового соединения, а контакт отключения укреплен на корпусе под одной из шестерен.

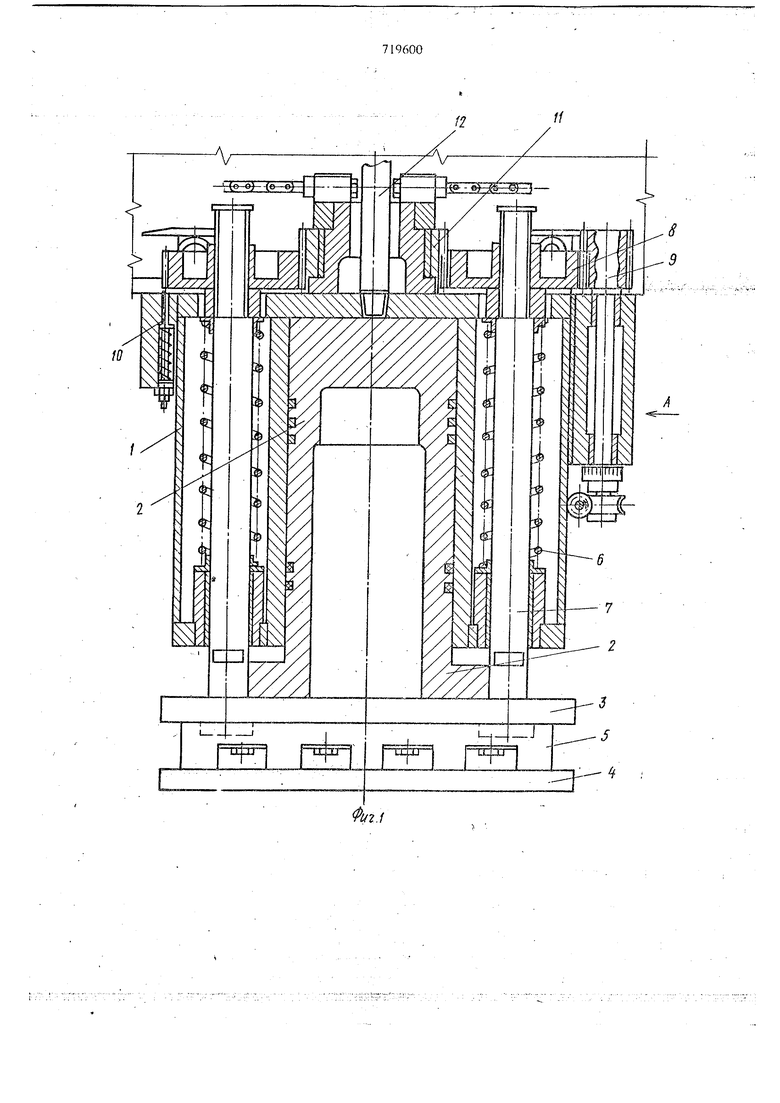

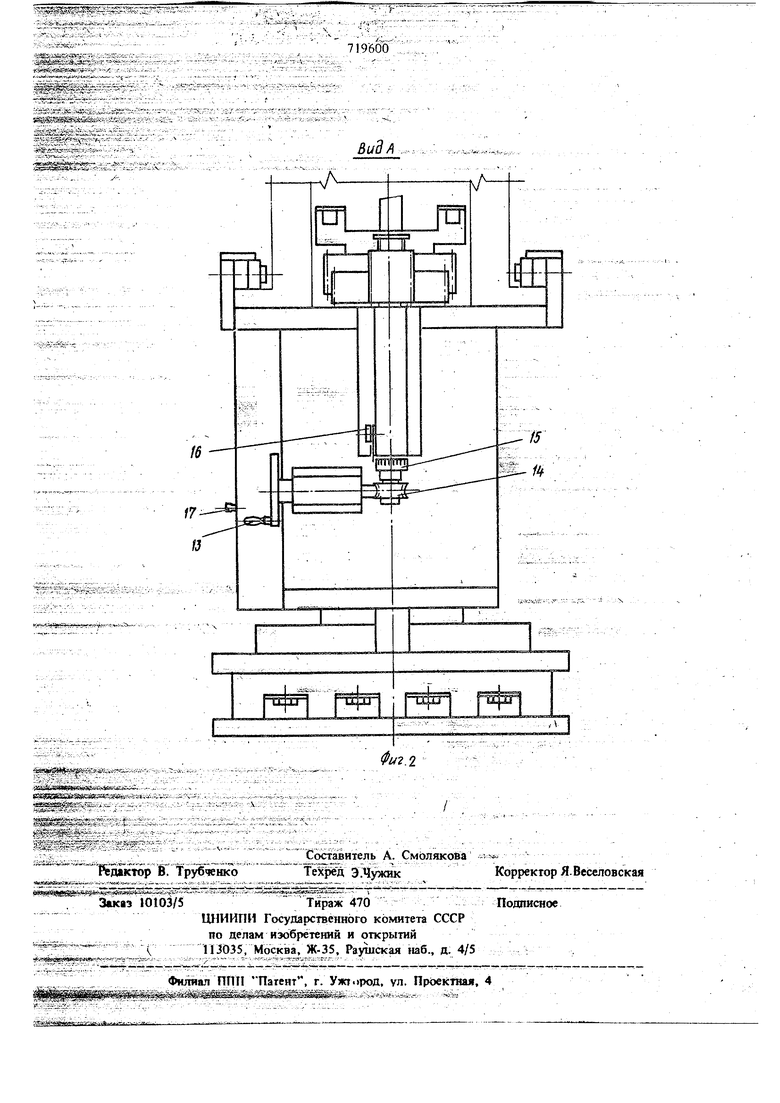

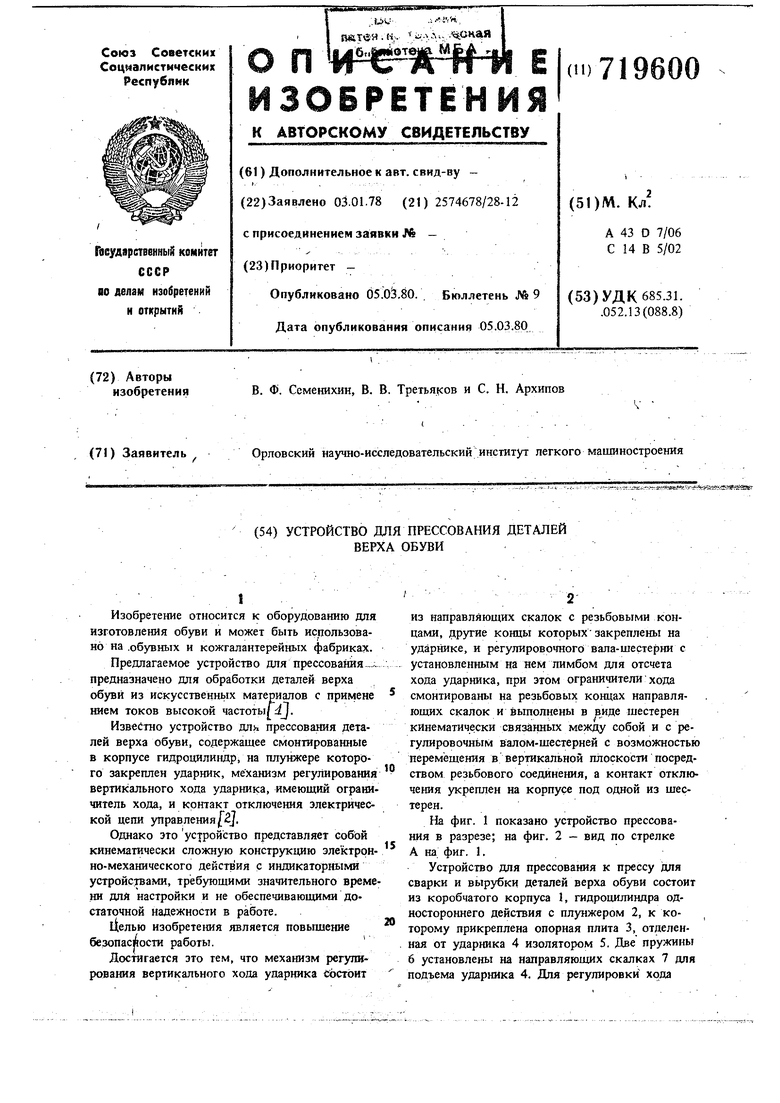

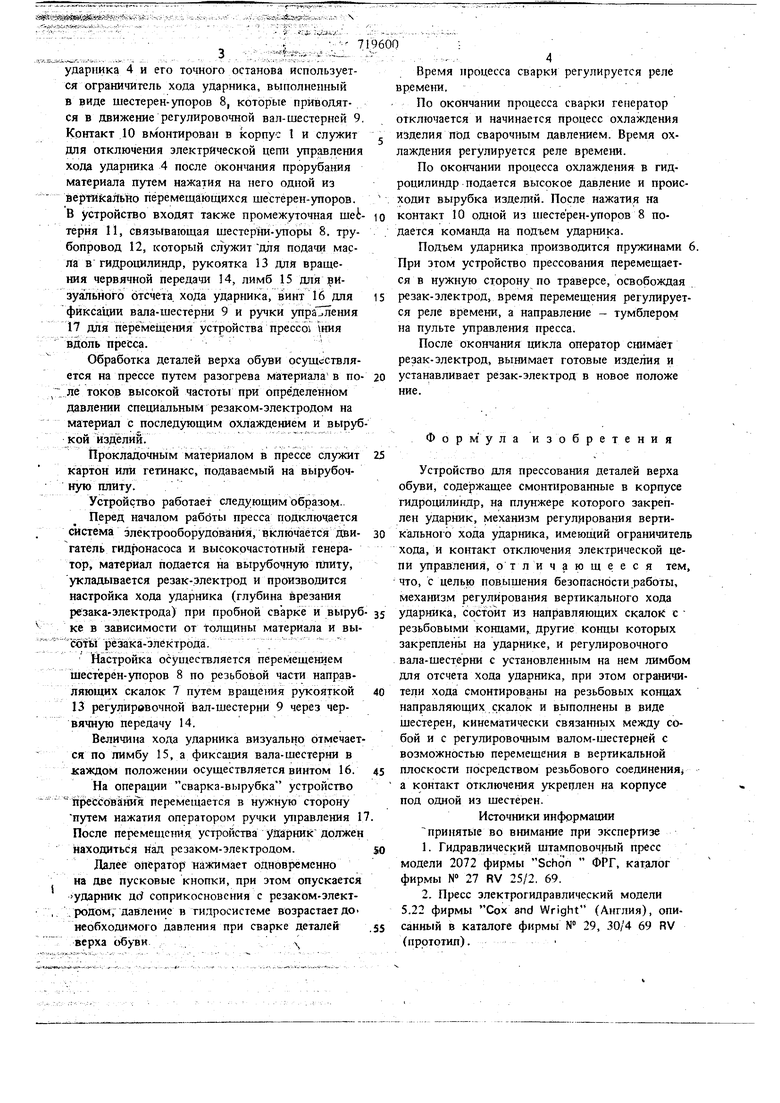

На фиг. 1 показано устройство прессования в разрезе; на фиг. 2 - вид по стрелке А на фиг. 1.

Устройство для прессования к прессу для сварки и вырубки деталей верха обуви состоит из коробчатого корпуса 1, гидрошшиндра одностороннего действия с плунжером 2, к которому прикреплена опорная плита 3, отделенная от ударника 4 изолятором 5. Две пружины 6 установлены на направляющих скалках 7 для подъема ударника 4. Для регулировки хода ударника 4 и его точного останова используется ограничитель хода ударника, выполненный в виде шестерен-упоров 8, которые приводятся в движение регулировочной вал-шестерней 9 Контакт 10 вмонтирован в корпус 1 и служит для отключения электрической цепги управления хода ударника 4 после окончания прорубания материала путем нажатия на него одной из вертакально перемещающихся шестерен-упоров. В устройство входят также промежуточная ше терня 11, связывающая шестерни-упоры 8, трубопровод 12, который служит для подачи масла в гидроцилиндр, рукоятка 13 для вращения червячной передачи 14, лимб 15 для :вИзуального отсчета, хода ударника, винт 16 для фиксации вала-шестерни 9 и ручки управления 17 для перемещения устройства npeccoi ния вд;оль пресса. Обработка деталей верха обуви осуществляется на прессе путем разогрева материалав по ле токов высокой частоты при определенном давлении специальным резаком-электродом на материал с последующим охлаждением и выруб кой изделий. Прокладочным материалом в прессе служит картон или гетинакс, подаваемый на вырубочную плиту. Устройство работает следующим образом. Перед началом раббты пресса подключается система электрооборудования, включается двигатель гидронасоса и высокочастотный генератор, материал подается на вырубочную гшиту, укладывается резак-электрод и производится настройка хода ударника (глубина врезания резака-электрода) при пробной сварке и выруб ке в зависимости от Толщины материала и вы срты резака-электрода./7 Йастройка осуществляется перемещением шестерен-упоров 8 по резьбовой части направляющих скалок 7 путем вращения рукояткой 13 регулирввочной вал-шестерни 9 через червячную передачу 14. Величина хода ударника визуально отмечает ся по лимбу 15, а фиксация вала-щестерни в каждом положении осуществляется винтом 16. На операции сварка-вырубка устройство П| ессоват1я перемещается в нужную сторону путем нажатия оператором ручки управления После перемещетша устройства ударник должен находиться над резаком-электродом. Далее оператор нажимает одновременно на две пусковые кнопки, при этом опускается ударник дг соприкосновения с резаком-элект.родбм. Давление в гидросистеме возрастает до необходимого давления при сварке деталей верха обуви Время процесса сварки регулируется реле ремени, По окончании процесса сварки генератор отключается и начинается процесс охлаждения зделия под сварочным давлением. Время охаждения регулируется реле времени. По окончании процесса охлаждения в гидроцилиндр подается высокое давление и происходит вырубка изделий. После нажатия на контакт 10 одной из шестерен-упоров 8 подается команда на подъем ударника. Подъем ударника производится пружинами 6. При этом устройство прессования перемешается в нужную сторону по траверсе, освобождая резак-электрод, время перемещения регулируется реле времени, а направление - тумблером на пульте управления пресса. После окончания цикла оператор сним;ает резак-электрод, вынимает готовые изделия и устанавливает резак-электрод в новое положа ние. ормула изобретения Ф Устройство для прессования деталей верха обуви, содержащее смонтированные в корпусе гидроцилиндр, на плунжере которого закреплен ударник, механизм регулирования вертикального хода ударника, имеющий ограничитель хода, и контакт отключения электрической цепи управления, отличающееся тем, что, с целью повыщения безопасности работы, механизм регулирования вертикального хода ударника, состоит из направляющих скалоК с резьбовыми концами, другие концы которых закреплены на ударнике, и регулировочного вала-щестерНи с установленным на нем лимбом для отсчета хода ударника, при этом ограничители хода смонтированы на резьбовых концах направляющих скалок и выполнены в виде шестерен, кинематически связанных между собой и с регулировочным валом-шестерней с возможностью перемещения в вертикальной плоскости посредством резьбового соединения а контакт отключения укреплен на корпусе под одной из шестерен. Источники информации принятые во внимание при экспертизе 1.Гидравлический штамповоч|п 1й пресс модели 2072 фирмы Schdn ФРГ, каталог фирмы № 27 RV 25/2. 69. 2.Пресс электрогидравлический модели 5.22 фирмы Сох and Wright (Англия), описанный в каталоге фирмы № 29, 30/4 69 RV (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ ВЫРУБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ОБУВИ | 2009 |

|

RU2424110C1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ОБУВИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2019113C1 |

| Пресс-форма для формирования деталей низа обуви | 1974 |

|

SU506387A1 |

| Вырубочная головка к прессу для вырубки деталей | 1984 |

|

SU1313416A1 |

| Ударный механизм вырубочных прессов | 1958 |

|

SU120282A1 |

| Пресс для вырубания обувных деталей из листового материала | 1986 |

|

SU1463215A1 |

| Устройство для вырубки деталей обуви | 1975 |

|

SU571243A1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

| Устройство управления гидроприводом вырубочного пресса | 1986 |

|

SU1454859A1 |

| Устройство для вырубки заготовок из плоского материала | 1984 |

|

SU1224053A1 |

Авторы

Даты

1980-03-05—Публикация

1978-01-03—Подача