Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении различных емкостей сверхпластической формовкой, в том числе деталей типа "шаробаллон".

Известен способ изготовления оболочек из листовых заготовок, при котором сваривают две заготовки по их периметру с образованием полуфабриката с внутренней полостью и формуют полуфабрикат в условиях сверхпластичности материала заготовок давлением среды, создаваемым в его внутренней полости.

Задача, на решение которой направлено изобретение, исключение образования в оболочке фланцевого валика и концентраторов напряжений на ее внутренней поверхности.

Задача решается способом изготовления оболочек в состоянии сверхпластичности, по которому получают полуфабрикат с внутренней полостью путем сварки плоских заготовок по их периметру, формоизменяют полуфабрикат в свободном состоянии давлением среды, подаваемой в его внутреннюю полость, при этом в отличие от известного наружную боковую поверхность полуфабриката и боковую поверхность полости последнего оформляют в виде тороидных поверхностей, при этом соблюдают условие

R/r≅4, где R радиус наружной тороидной поверхности полуфабриката;

r радиус тороидной поверхности полости полуфабриката.

Получить тороидную поверхность полоcти полуфабриката можно одним из следующих методов. В первом листовые заготовки, сваренные по периметру, формоизменяют в закрытой пресс-форме с рабочей полостью, выполненной в форме диска, диаметром, равным диаметру заготовок, с боковой тороидной поверхностью радиусом R и высотой Н, равной

Н 2(r + s), где s толщина одной заготовки. Во втором листовые заготовки сваривают через кольцевую прокладку высотой 2r, с внутренней тороидной поверхностью радиусом r. В третьем перед сваркой полуфабриката в заготовках на свариваемых сторонах выполняют полости глубиной r с боковой тороидной поверхностью радиусом r.

В предлагаемом способе для получения оболочек предлагается использовать полуфабрикат, сечение бокового участка которого представляет собой полукольцо с наружным R и внутренним r радиусами, с соотношением R/r не больше четырех. Выбор указанного соотношения радиусов основывается на известном положении о том, что цилиндр, нагруженный внутренним давлением, рассматривается, как имеющий бесконечно большую толщину стенки, если отношение его наружного радиуса к внутреннему больше четырех. Особенностью процесса свободного формообразования оболочек из листовых полуфабрикатов является перемещение экваториального участка оболочки к центру в начальный период, когда угол раскрытия между листами полуфабриката меньше 90о. В этот период формовки горизонтальная составляющая меридиональных напряжений, действующих со стороны формующихся куполов на экваториальный участок, существенно больше вертикальной. Действие широтных напряжений вызывает только деформацию сжатия. Следовательно, экваториальный участок будет оказывать сопротивление внутреннему давлению формующего газа аналогично цилиндру в зависимости от соотношения радиусов наружной и внутренней боковых поверхностей полуфабриката.

Если значения радиусов таковы, что их отношение R/r больше четырех, то в начальный период формовки в силу указанных причин радиус экваториального участка практически не изменяется. Из-за этого в оболочке в месте сопряжения формующихся куполов с экватором образуются зоны обратной кривизны. На последующих этапах процесса эти зоны затормаживают разглаживание экваториального участка в гладкую поверхность. В результате по экватору готовой оболочки остается фланцевый валик, а на ее внутренней поверхности могут образоваться концентраторы напряжений, резко снижающие конструктивную прочность. Кроме того, валик может не допускаться техническими условиями и изделие потребует дополнительной механической обработки.

Если отношение радиусов R/r равно или меньше четырех, то под действием внутреннего давления деформируются все участки полуфабриката, зоны обратной кривизны в оболочке не образуются, и в итоге экваториальный участок полностью трансформируется в гладкую поверхность оболочки.

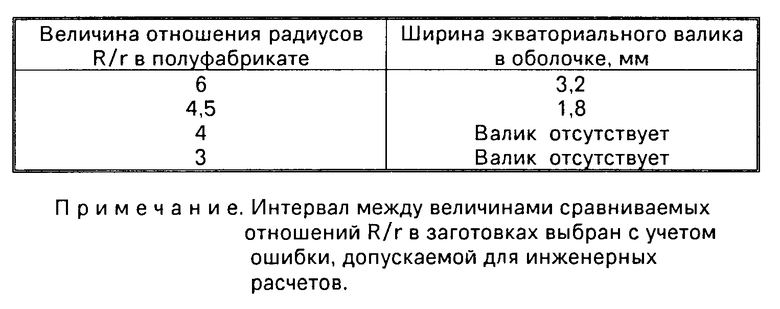

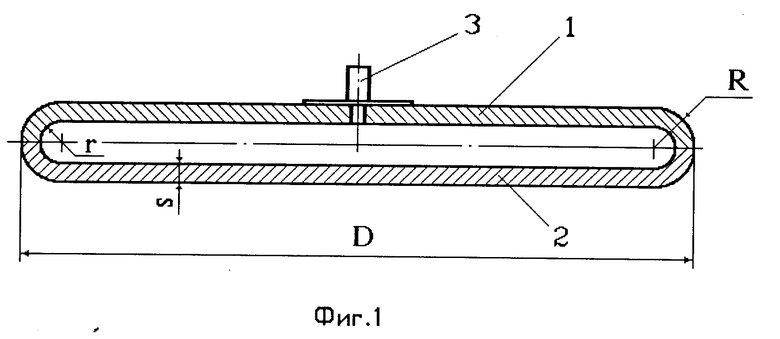

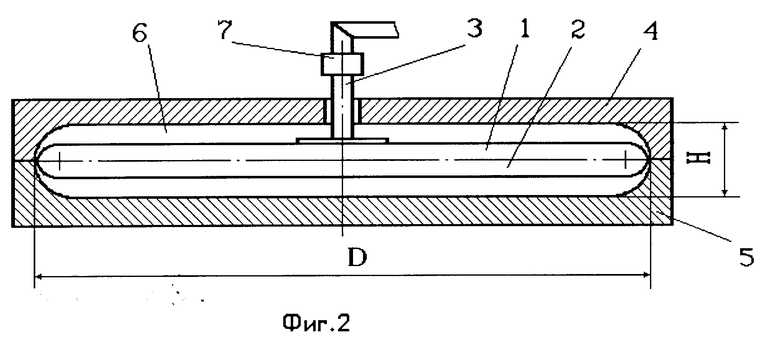

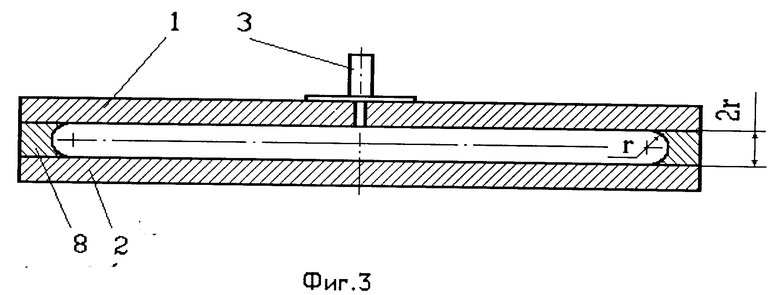

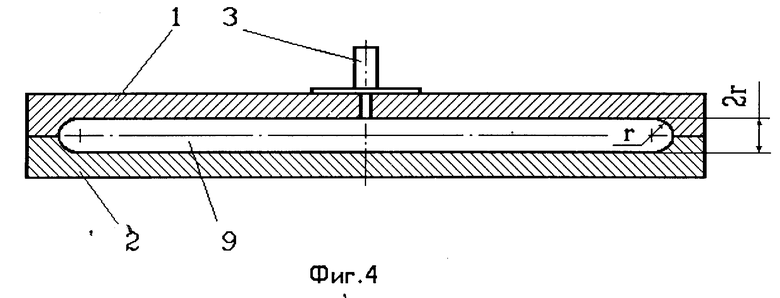

На фиг. 1 изображен полуфабрикат для свободной формовки оболочек; на фиг. 2 сваренные листовые заготовки в пресс-форме; на фиг. 3 собранные под сварку листовые заготовки с прокладкой; на фиг. 4 собранные под сварку заготовки с оформленной в них полостью.

Полуфабрикат состоит из заготовок 1 и 2 толщиной s, соединенных друг с другом по периметру сваркой. К заготовке 1 приварен штуцер 3 (D диаметр полуфабриката; R радиус наружной тороидной поверхности полуфабриката; r радиус тороидной поверхности полости полуфабриката). Для получения полуфабриката требуемой формы листовые заготовки 1 и 2 после сварки в пакет помещают между полуматрицами 4 и 5 пресс-формы в рабочую полость 6 диаметром D и высотой Н (фиг. 2). Штуцер 3 пакета соединяют с трубопроводом 7 подачи текучей среды (газа) и осуществляют формовку заготовок в пресс-форме.

Необходимую форму полуфабриката также обеспечивают путем сварки листовых заготовок 1 и 2 через кольцевую прокладку 8 (фиг. 3) высотой 2r с внутренней тороидной поверхностью радиусом r. Кроме того, полуфабрикат требуемой формы получают сваркой заготовок 1 и 2, в которых предварительно на свариваемых сторонах выполняют полости 9 глубиной r с боковой тороидной поверхностью радиусом r (фиг. 4). Оформление наружной боковой поверхности полуфабриката по радиусу R выполняют с помощью фигурных пуансонов (не показаны) или обточкой после сварки.

П р и м е р. Изготовляют деталь "шаробаллон" диаметром 180 мм из листового титанового сплава ВТ6с. Из листа толщиной 6 мм вырезают две заготовки диаметром 226 мм. В одной из заготовок выполняют центральное отверстие диаметром 2 мм и соосно ему приваривают штуцер из того же материала. В заготовках с одной стороны вытачивают полости глубиной 1,5 мм, диаметром 215 мм с боковой тороидной поверхностью радиусом 1,5 мм. Заготовки собирают в пакет и осуществляют диффузионную сварку по их периметру.

Сваренный полуфабрикат обтачивают до диаметра 225 мм. Наружную боковую поверхность выполняют радиусом 6 мм. Далее полуфабрикат за штуцер крепят к перекладине, установленной в печи. Штуцер соединяют с трубопроводом подачи формующего газа (аргона). Производят нагрев до 900оС и деформируют полуфабрикат, подавая в его внутреннюю полость аргон под давлением. Максимальное давление газа 1,2 МПа. Скорость деформации поддерживают в интервале 10-3-10-4 с-1.

Полученная оболочка не имела валика. Для сравнения были изготовлены оболочки из полуфабрикатов с различным соотношением R/r. Результаты формовки сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2019340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2045363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| Способ изготовления конструкций сложной формы диффузионной сваркой | 1989 |

|

SU1706875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2021057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

Использование: способ может быть использован в авиастроении, судостроении и химической промышленности для изготовления замкнутых емкостей сверхпластической формовкой. Сущность изобретения: получают полуфабрикат с внутренней полостью путем сварки плоских заготовок по их периметру, оформляют наружную боковую поверхность полуфабриката и боковую поверхность полости последнего в виде тороидных поверхностей, при этом соблюдают условие R/r ≅ 4 , где R радиус наружной тороидной поверхности полуфабриката; r радиус тороидной поверхности полости полуфабриката. Далее полуфабрикат формоизменяют давлением среды, подаваемой в его полость. 3 з. п. ф-лы, 4 ил. 1 табл.

R/r ≅ 4,

где R радиус наружной тороидной поверхности полуфабриката;

r радиус тороидной поверхности полости полуфабриката.

H 2 ( r + s ),

где s толщина одной заготовки.

| Патент Великобритании N 1378421, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-01-29—Подача