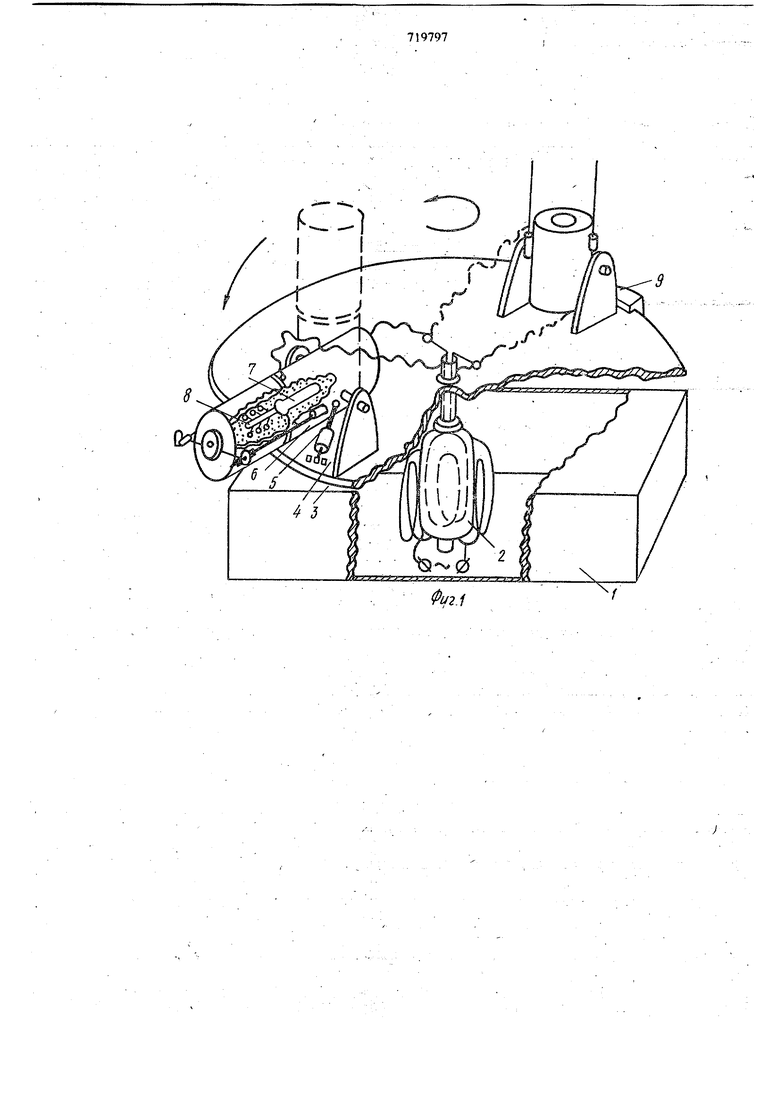

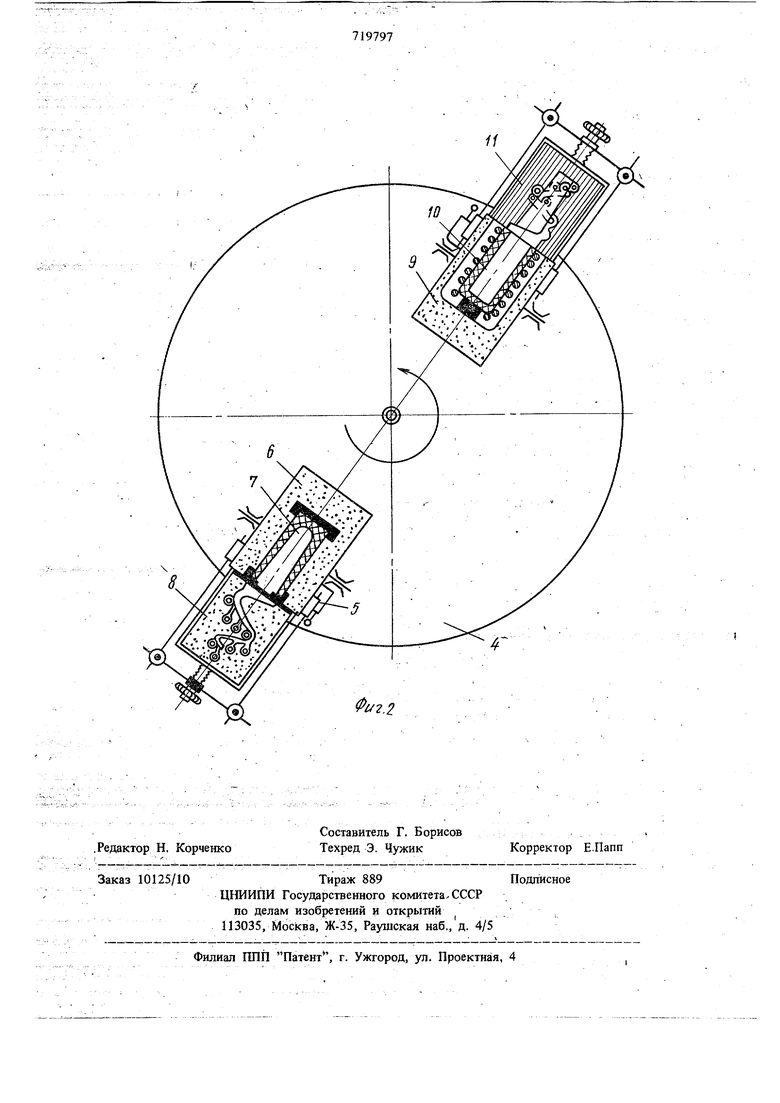

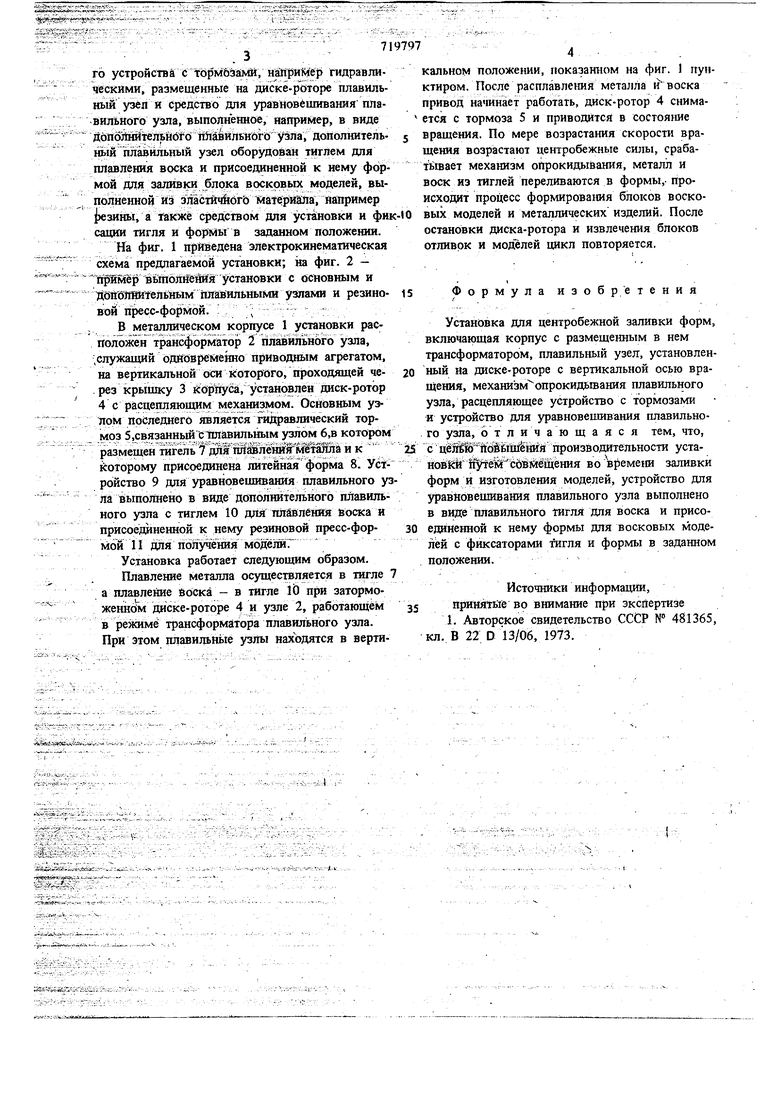

то устройства с тЬрм6зай1й, наШриМер падравлическими, размещенные на диске-роторе плавильный узеп и средство для уравновбшивания плавыполненное, вильного узла, например, в виде дбпШтмЛьйсйг6 1йаййЛбнОгЬ| узла, дополнительнъ1Й плавильный узел оборудовам тиглем для плавления воска и присоединенной к нему формой для заливки блока 1зрскрвых моделей, выполненной й:з ЭЯастйчйбгЪййт1ерйШ181, например резины, а также сред ством для установки и фик сации тигля и формы в заданном положении. На фиг. 1 приведена электрокинематическая схема предлагаемой установки; на фиг. 2 пример Йьтолненйя установки с основным и ДШбЯ 1йльнымплавильнь1МИ узлами и резиновой пресс-фо1)МЬй. : ; , В металлическом корпусе 1 установки расположен трансформатор 2 плавильного узла, .служащий одйвврелейно приводным агрегатом, на вертикальной оси которбго, проходящей через крышку 3 kopttyca, установлен диск-ротор 4 с расцепляющим механизмом. Основным узлом последнего является гидравлический тормоз 5,связанньш стшавильным узлом 6,в котором размещен тагель713ШШЖШШЖк Которому присоединена литейная форма 8. Устройство 9 для уравновешивания плавильного уз ла выполнено в виде дополнительного плавильного узла с тиглем 10 для плавления воска и присоединенной к нему резиновой пресс-формой И для п:ЬЙучёшя модели. Установка работает следующим образом. Плавление металла осуществляется в тигле 7 а плавление ббска - в тигле 10 при заторможеннбм диске-роторе 4 и узле 2, работающем в режиме трансформатора плавильного узла. При этом плавильнью узлы находятся в вертикальном положении, показанном на фиг. 1 пунктиром. После расплавленн:Я металла и воска привод начинает работать, диск-ротор 4 снимается с тормоза 5 и приводится в состоязше вращения. По мере возрастания скорости вращения возрастают центробежные силы, срабатьтает механизм ойрокидывания, металл и воск из тиглей переливаются в формы,, происходит процесс формирования блоков восковых моделей и металлических изделий. После остановки диска-ротора и извлечения блоков отлнврк и моделей цикл повторяется. Формула изобретения Установка для центробежной заливки форм, включающая корпус с размещенным в нем трансформатором, плавильный узея, установленный на диске-роторе с вертикальной осью вращения, механизм опрокидьюания плавильного узла, расцепляющее устройство с тормозами и устройство для уравновешивания плавильного узла, о тли чающаяся тем, что, с цёЗте йбШшёнНй производительности устаНОйЙГ ЙУтё1Й с6ВйёЁ1ення во реме1Ш заливки форм и изготовления моделей, устройство для уравновешивания плавильного узла выполнено в виде Плавильного тнгля для воска и присоединенной к нему формы для восковых моделей с фиксаторами тигля и формы в заданном положении. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 481365, кл. В 22 D 13/06, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПЛАВКИ И ЦЕНТРОБЕЖНО-ВАКУУМНОГО ЛИТЬЯ | 2005 |

|

RU2304035C2 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2109596C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Устройство для центробежной заливки форм | 1973 |

|

SU481365A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| АГРЕГАТ ДЛЯ ВЫТОПКИ ВОСКА | 2013 |

|

RU2528960C1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

.-гЛЧг-сл-З.

if2.2

Авторы

Даты

1980-03-05—Публикация

1977-12-01—Подача