juie виса годных отливок к весу шихты (меньше или равно пределу от 6О до 65%)

Предлагаемое устройство отличается теы, что в нем применена винтоиентробеж- ная литниковая система, главный литьевой канал которой выполнен в виде винтовой полости, винтовое направление которого совмешено с направлением вращения дискаротора, а литниковые входы в полости отливок расположены на стенке полости, наиболее удаленной от оси вр)ащения дискаротора, причем оси симметрии полостей литниковых входов параллельны оси симметрии тигля, пересекающей ось вращения диска-ротора. Общее направление струи жидкого металла винтообразное и совпадает с направлением винтовой полости главного литьевого канала, что способствует уменьшению трения металла о стенки канала. В результате скорость заполнения металлом формы не снижается, а количеств засоров и недоливов в получаемых отливках уменьшается.

Направление струи жидкого металла по наиболее удаленной от оси вращения диска-ротора стенке винтообразной полости создает па 1более выгодные условия заполнения полостей литников и отливок, способствующие снижению трения металла о cTeiiKJi полости формы и повышающие ско- ОСТЬ лх заполнения металлом. Толшипа сгруи жидкого металла меньше поaefjesiioro сечения главного литьовогю канала, что значительно обле1 чает процесс удаления газов из полости отливок через pacHJj;ui. 1олшина струи может быть сведена до 1 а1нимума путем выбора определоииого шага винтовой полости главнохО ли-гьево1о капала, что позволяет повысить вес годных отливок по отношению к весу 1иих.ты до 75-90 о. Сокраи;ение и выпрямлепие нучИ удаляемых газов способствует с:ниукони1и количества подкорковых пузырей и газовых раковин.

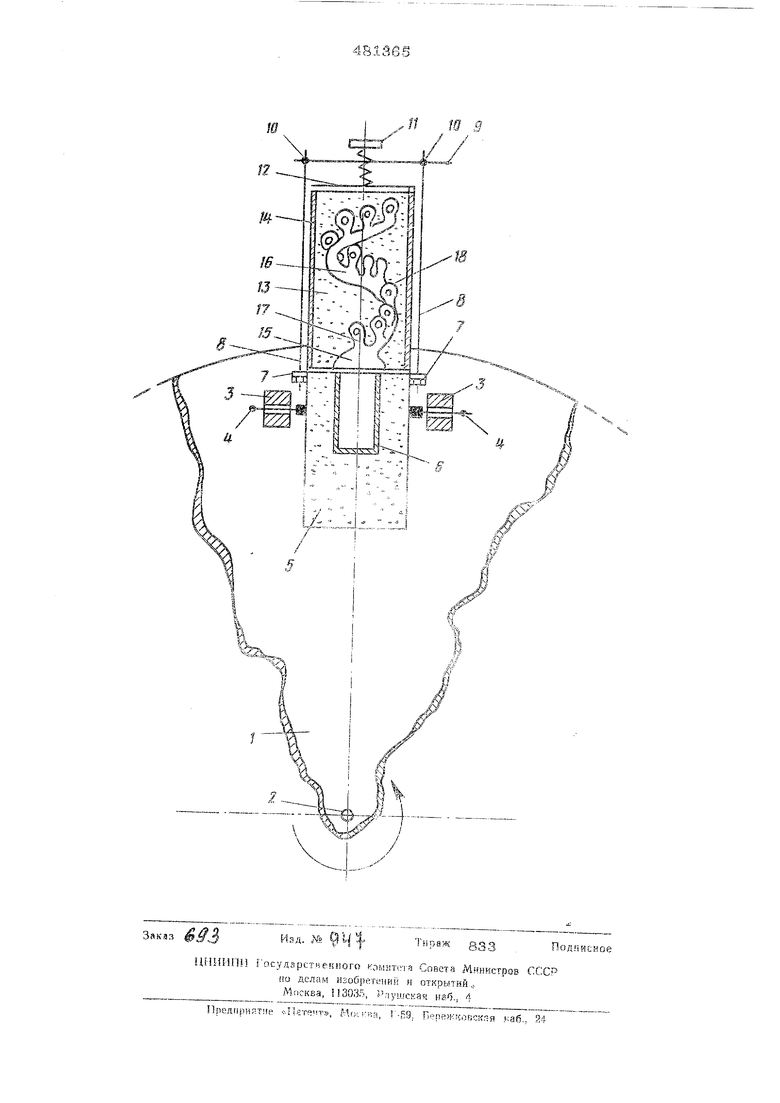

Па чертеже показано предлагаемое уст- poHc-i-iio, вид cEiepxy.

Oiici имеет диск-ротор J с вертикальной осью 2 вращения. li двух равноудаленных О1 оси 2 точках поверхности дискаротора J , симметрично расположенных относительно О1ШОГО из его диаметров, неподииялю зак)еплены две равно-высокие 14ерти|сал1,ные стойки с подипшниками скГольжения 8. В них вставляются цапфы 4 скольжения 1шлиндрическо1о корпуса пла- вильно-заливочного узла 5. Геометрическая ось аанф 4 перпендикулярна к геометрической fJCH узла 5 и пересекает ее. Таким

Ч)браз()м, плавильно-заливочный узел 5(

вместе с тиглем 6 для металла может путем поворота в диаметральной плоское-ти диска-ротора 1, перпендикулярной к его поверхности, перемещаться из вертикального положения для плавди в гооизонтальное для литья. Для плавности пово- , рота предусмотрен специальный гидравлический тормоз (на чертеже не показан). Корпус узла 5 имеет в верхней части (в плоскости симметрии, проходящей через оси цапф 4), два прилива 7 с вертикальными стойками 8, которые имеют гнезда или отверстия для фиксации поперечного упора 9 с помошью винтов 10, Гнезда расположены по всей длине стоек j через равные интервалы (на чертеже не показаны). Упор 9, расположенный посредине между винтами 10, имеет отверстие с резьбой, ось которого совпадает с осью симметрии узла 5. Упор 9 фиксируется винтами 10 на стойках 8. С помощью винта 11 и прижима 12 форма 1:3 плотно соединяется с плавильным узлом 5, при этом оси симметрии тигля 6 и литейной

формы 13 соединяются в одну общую ось. Для предохранения от разрушения форма 13 заключена в опоку 14 и имеет сферическую литьевую чашу 15. В форме 13 выполнен главный литьевой канал 16 в виде спирально-винтовой полости, напран;- j ление которой совпадает с HaiipaBJienneM вра:; ения диска-ротора 1 (при виде на форму 13 с торца, противоположного литьевой чаше 15). Литниковые входы

17 отливок 18 расположены на винтообразной стенке канала 16, наиболее удаленной от литьевой чаши 15, а оси литниковых входов 17 параллельны оси симмегрии ци;п1ндрической литейной формы 13.

Устройство работает следую1лим образом.

После расплавления металла в тигле 6 (в вертикальном пололсени) узла 5 д/ш нлавки) форму 13 нзплекгпот из печи и устанавливают на учел 5 так, чтоГл; отверстие литьевой чаюй 15 совмеи алось отверстием тигля 6 и их полости составляли единую замкнутую полость. Дискротор 1 приводится во вращение относительно вертикальной оси 2 (направление показано стрелкой). Под действием суммь инерционной и центробежной сил в начальный период разгона диска-ротора 1 (два-три оборота) жидкий металл в ги ле 6 приобретает вращательное двияизние, направление которого совпадает с направлением вращения диска-ротора J. При последующем yBejni4eHHH скорости врам.ении

центробежная сила возрас тает, воздейгпвует на систему узел 5 - форма 13 и, | преодолевая противодействие гидравличес-i кого тормоза, переводит эту систему в горизонтальное положение для литья за счет прворота цапфы 4 в подшипниках 3. Под действием той же центробежной силы жидкий металл переходит иэ тигля 6 в литьевую чашу 15.,

Поскольку центробежная сила действует в радиальном направлении, совпадающем с направлением оси симметрии, а в струе жидкого металла, движущейся из литьевой чаши 15 в винтообразный канал 16, имеет, место вращательное движение, совпадающее |с его направлением, струя жидкого металла продвигается по винтообразной стенке канала 16 с минимальным трением. В ре- . зультате этого сокращается до минимума ко личество смывов материала формы, попадающих в отливки в виде засоров и неметал лическкх включений, не снижается скорость заполнения формы и уменьшается количество недоливов из-за преждевременной кристаллизации металла.

Путем регулирования шага винтообраз- ной полости канала 16 и скорости вращения диска-ротора 1 достигается минимальная толщина струи, движущейся по винтообразной стенке канала 16 с литниковыми входами 17, что обеспечивает наиболее

выгодные условия удаления газов из полостей отливок через металл и максимальное

16

Отношение веса годных отливок к весу щихты (75-8О%). Параллельность осей литниковых входов 17 направлению центробежной силы создает наиболее выгодные условия заполнения полостей отливок 18, т.е. способствует уменьшению трения металла о стенки полостей и беспрепятственному удалению из , них разов (через металл), что сокращает количестве газовых раковин, подкорковых пузырей и неметаллических включений в отливках.

Предмет изобретения I

Устройство для центробежной заливки форм, включающее установленные на дискероторе с вертикальной осью вращения тигель и форму, главный литьевой канал которой выполнен в виде спирально-винтовой линии, отличаюшееся тем, . что, с целью повышения качества отливок, направление главного спирально-винтового литьевого канала формы совмещено с напI равлениемвращения диска-ротора, а литниковые входы в полости формы распололчвны на стенке главного литьевого канала, наиболее удаленной от оси вращения дискаротора, причем оси симметрии полостей литниковых входов параллельны оси симметрии тигля, пересекающей ось вращения диска-ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья фасонных деталей "Верба | 1989 |

|

SU1665871A3 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Литниковая система для центробежного литья фасонных заготовок | 1981 |

|

SU996082A1 |

| Способ центробежного литья ювелирных изделий и устройство для его осуществления | 1990 |

|

SU1827321A1 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1991 |

|

RU2014946C1 |

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

Авторы

Даты

1975-08-25—Публикация

1973-07-16—Подача