Изобретение относится к металлургии и может быть использовано для обработки кристаллизующегося металла в изложницах рИли крупных формах, установленных преимущественно в вакуум-камерах или кессонах.

Известно устройство для внепечной обработки кристаллизующегося металла, состоящее из поддона, изложницы и системы электрощлакового обогрева прибыльной части слитка (1.

Однако в связи с отсутствием вакуумирования и перемешивания, слиток имеет повышенное содержание газов и физико-химическую неоднородность как по высоте, так и по сечению.

Известно устройство для внепечной обработки кристаллизующегося металла, содержащее систему электрощлакового обогрева нерасходуемым электродом и систему электрошлаковой подпитки расходуемым электродом прибыльной части слитка 2.

Однако в связи с отсутствием вакуумирования, перемешивания и смещения тепловой оси в процессе подпитки слитка расходуемым электродом, физико-химическая неоднородность слитка не устраняется и сохраняется повышенное содержание газов.

Известно ycrpoiicTBO для внепечной обработки жидкого металла в вакууме, содержащее кессон, вакуум-камеру, стойку с механиз.мом подаж верхнего расходуемого электрода, электрододержатель, ковш (изложницу), в днище которого встроен нижний электрод, вокруг ковша расположен соленоид постоянного тока и дозирующее устройство для ввода щлакообразующих и легирующих элементов, установленное на крышке вакуум-камеры 3.

Недостатком устройства является то,

10 что при электромагнитной обработке и подпитке крупных слитков (50-500 т), длящейся в течение десятков часов, требуется неоднократная замена расходуемого электрода, при этом процесс электромагнитной

15 обработки и подпитки слитка прерывается, что приводит к появлению структурной неоднородности литого металла, проявляющейся в виде полосчатости.

Цель изобретения - устранение указан20 ных недостатков и повышение качества металла крупного слитка.

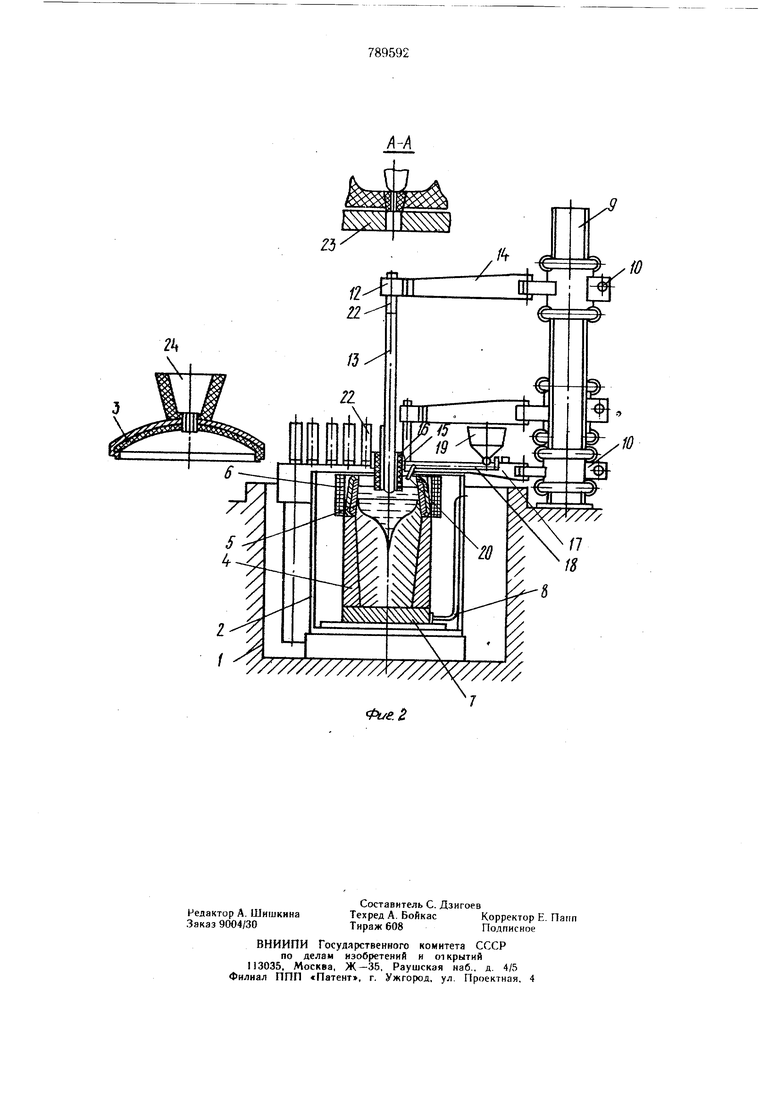

Поставленная цель достигается тем, что установка для внепечной обработки жидкого металла в вакууме снабжена полым нерасходуемым электродом, соосным в рабочем положении с изложницей и электролодерл ателем расходуемого электрода, что позволяет обеспечить непрерывность процесса электромагнитной обработки кристаллизующегося металла при многократной замене расходуемых электродов и подвод тепловой энергии по центру слитка. Для экономии рабочих площадей и удобства в .эксплуатации, дозирующее устройство размещено на балке электрододержателя полого нерасходуемого электрода и имеет общие с ней приводы вертикального и горизонтального перемещений. С целью снижения изгибающих нагрузок на стойку и балку электролодержателя нерасходуемого электрода, а, следователь Ю, снижения их веса, ось бункера дозирующего устройства расположена от оси поворота балки электрододержателя на расстоянии 0,1-0,3 расстояния от оси поворота балки до оси выходного патрубка питателя. Кроме того, для достижения минимальной высоты установки, высота полого нерас ходуемого электрода не превышает высоты прибыльной надставки. На фиг. 1 показано устройство внепечной обработки кристаллизующегося металла в плане; на фиг. 2 - разрез А-А на фиг. 1. Установка включает кессон 1, в котором установлена вакуум-камера 2 со съемной крышкой 3. Внутри вакуум-камеры находится изложница 4 с пр1 быльной надставкой 5 и соленоид 6. К нижней части изложницы или ее поддону 7 подсоединен нижний электт род 8. На равных расстояниях от кессона 1 расположены две стойки 9 с механизмами вертикального 10 и горизонтального 11. перемещений электрододержателей 12 с расходуемыми электродами 13, смонтированными на балках Г4. На одной из стоек 9 смонтированы, дополнительные механизмы вертикального 10 и горизонтального 11 перемещений электрододержателя 15 с полым нерасходуемым электродом 16, соосным в рабочем положении с изложницей 4 и расходуемым электродом 13 и внутренний диаметр которого, с целью максимального приближения тепловой оси к центру слитка и расходуемому электроду, не превышает 1,1 -1,3 диаметра расходуемого электрода, обеспечивающего подпитку центра слитка. Для обеспечения минимальной высоты установки, высота нерасходуемых электродов 16 не превышает высоты прибыльной надставки 5. Электрододержатель 15 нерасходуепого электрода 16 смонтирован на балке 17, которая оборудована дозирующим устройством шлака, состоящим из питателя 18, бункера 19 и выходного патрубка 20, причем бункер 19 дозирующего устройства, с целью снижения изгибающих нагрузок на стойку и балку 17, смонтирован на расстоянии от оси поворота балки, не превыи1ающем 0,1-0,3 расстояния от этой оси до оси выходного патрубка нитателя, который выводится в приэлектродную зону. В промежутке между стенкой кессона 1 и наружной стенкой вакуум-камеры 2 установлены кассеты 21 с расходуемыми электродами 13, имеющими инвентарные головки 22 для захвата их в электрододержателе 12 Заливка металла в изложницу производится из заливочного устройства 23 через промежуточную емкость 24, находящуюся на крышке 3 вакуум-камеры. Устройство работает следующим образом. В подготовительный период в вакуумкамеру 2 устанавливают поддон 7, на который устанавливают изложницу 4 с прибыльной надставкой 5 и соленоидом 6. К изложнице 4 или поддону 7 подключают нижний электрод 8. В ячейки кассет 21 устанавливают расходуемые электроды 13, имеющие инвентарные головки 22 для захвата их в электрододержателе 12. В бункер 19 дозирующего устройствг засыпают флюс. Вакуум-камеру 2 закрывают крышкой 3. Из заливочного устройства 23 металл поступает в промежуточную емкость 24, находящуюся на крышке вакуум-камеры 3 и из нее переливается в изложницу 4. При этом происходит вакуумирование металла в струе. Металл дегазируется. После перелива металла крышку 3 отводят от вакуумкамеры 2. Механизмом 11 балку 17 с электродом 16 и дозирующим устройством устанавливают так, что ось электрода 16 совмещается с осью изложницы. Шлак питателем дозирующего устройства 18 из бункера 19 через выходной патрубок 20 подается на зеркало металла в приэлектродную зону и частично расплавляется. На электроды 16 и 8 подают напряжения. Механизмом 10 электрод 16 погружают в шлак и расплавляют полностью его. Включают соленоид 6, магнитное поле которого, взаимодействуя- с током, проходящи.м через щлак-металл,вызывает перемешивание металла, что приводит к повышению физико-химической однородности кристаллизующегося металла как по высоте, так и сечению слитка. После стабилизации электрического режима и полного расплавления шлака на зеркале металла, механизмом 1 I электрододержатель 12 устанавливают над инвентарной головкой 22 одного из расходуемых электродов 13, установленных в кассетах 21. Механизмом 10 электрододержатель 12 захватывает инвентарную головку 22 расходуемого электрода 13 и поднимает его выше верхнего уровня вакуум-камеры 2. Механизмом 11 расходуемый электрод 13 устанавливают соосно внутреннему диаметру нерасходуемого электрода 16 и механизMOM 10 расходуемый электрод 13 через полый нерасходуемый электрод 16 погружают в шлак. Одновременно с подпиткой проводят перемешивание соленоидом жидкого металла. В период расплавления одного расходуемого электрода из второй кассеты 21, аналогичными механизмами горизонтального и вертикального перемещений, находящимися на второй стойке, захватывают и подводят на близкое расстояние к изложнице второй расходуемый электрод 13. После расплавления первого расходуемого электрода 13, он выводится из изложницы 4, отводится за пределы кессона вакуум-камеры и огарок сбрасывается BN: сте с инвентарной головкой 22 в специальную тару. В это время второй рас.ходуемый электрод механизмами горизонтального и вертикального перемещений, находящимися на второй стойке, погружают в зону расплавленного шлака. Электромагнитную обработку в процессе замены расходуемых электродов не прекращают, а сама замена электродов длится не более 2-3 минут. Устройство позволяет повысить однородность крупных слитков внепечной обработки, кри.сталлизуюшихся в изложницах, обеспечивает удобство в эксплуатации при минимальных расходах рабочих площадей и металлоемкости установки. Формула изобретения 1. Установка для внепечной обработки кристаллизующегося металла, содержащая кессон, вакуумную камеру с изложницей, дозирующее устройство и систему электрошлаковой подпитки, прибыльной части слитка. состоящую из источника тока, электрододержателя, расходуемого электрода с механизмами горизонтального и вертикального перемещений, соленоида постоянного тока, установленного в верхней части излож- ницы, отличающаяся тем, что, с целью новы иения качества крупного слитка. Она снабжена полым нерасходуемым электродом, соосно расположениы.м с изложницей и электролодержатетеч расходуемого электрода. 2.Установка по п. 1, огл«ча/ои(, что, с целью эконо.мии рабочих плоа1аден и удобства эксплуатации, дозирующее устройство размещено на балке электрододержатс;1я нерасходуемого электрода и имеет общие с ней механизмы горизонтального и вертикального перемещений. 3.Установка по. пи. 1 и 2, отличающаяся тем, что, с целью снижения величины изгибающих нагрузок на стоику и балку электрододержателя нерасходуемого электрода, геол етрическая ось бункера дозирую1цего устройства расположена от геометрической оси повороте балки элсктрододержателя на расстоянии 0,1-0,3 расстояния от геометрической оси юворота балки до геометрической оси выходного патрубка питателя. 4.Установка по п. 1, отличающаяся тем, что BiiicoTa поло1о нерасходуемого электрода не превышает высоты 11рибыл| ной надставки изложницы. Источники ии юрмапии, принятые во внимание при экспертизе 1.Патент ФРГ ДТг 1812102. кл. В 22 D 27/06, 1971. 2.Патент Японии К 48---33497, кл. В 22 D 7/10. 1972. 3..Лвторское свидетельство СССР ЛЬ 398638, кл. С 21 С 7/10. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| Устройство для электромагнитной обработки кристаллизующегося металла | 1976 |

|

SU636056A1 |

| СПОСОБ ОБОГРЕВА И ТЕПЛОИЗОЛЯЦИИ ВЕРХНЕЙ ЧАСТИ КРИСТАЛЛИЗУЮЩЕГОСЯ СЛИТКА ПРИ РАЗЛИВКЕ В ИЗЛОЖНИЦУ | 2007 |

|

RU2343041C1 |

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| Установка для электрошлакового переплава | 1970 |

|

SU359964A1 |

| Прибыльная подставка | 1973 |

|

SU469528A1 |

| Установка для отливки слитков | 1982 |

|

SU1085251A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2009015C1 |

| Устройство для электрошлакового переплава | 1978 |

|

SU708712A1 |

Авторы

Даты

1980-12-23—Публикация

1978-12-26—Подача