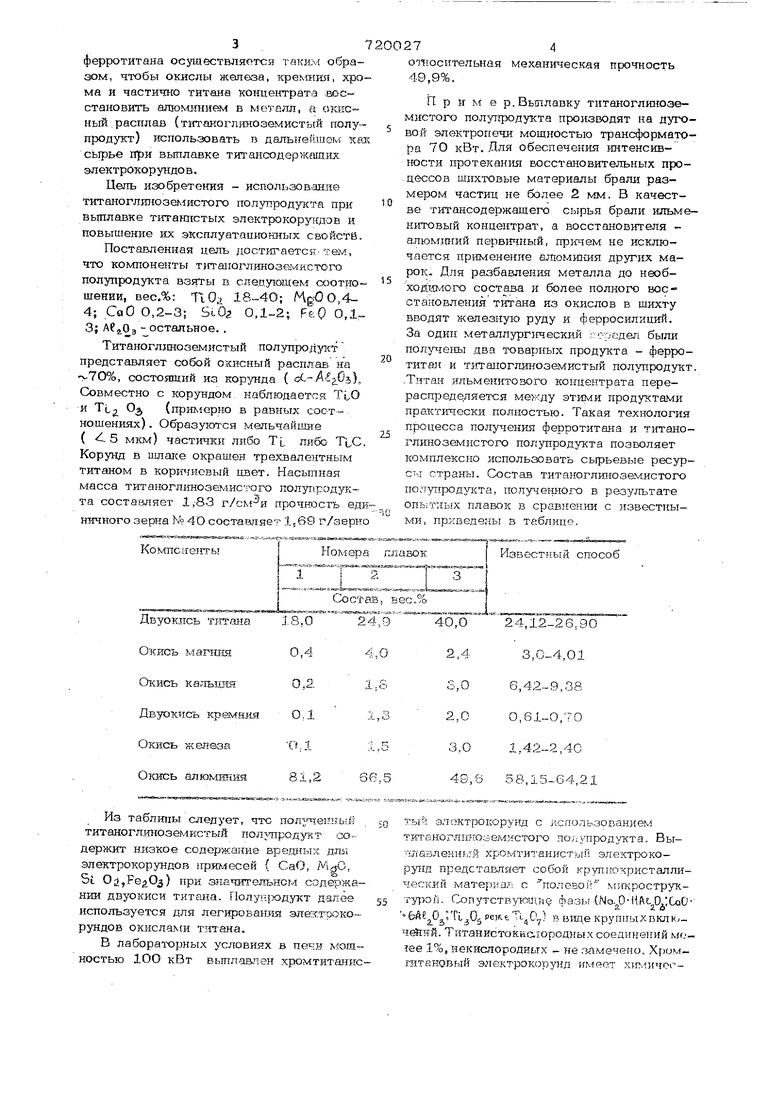

Изобретение относится к ферросплав ной промышленности, в частности к сов-. местному полученшо ферротитана и титаногшшоземистого полупродукта. Известен отвальный ишак при прриз- водстве ферротитана ц . имеющий следующий состав, вес.%: 11,7-13,3 StOa. до 0,5, СаО 1О-14, MgO 3-4, FeO 0,8-2,0, . Шлак не используется как полупродукт при изготовлении титансодержащих электрокорундов, так как содержит повышенное количество окиси кальция. Известен шлак алюмотермического восстановления ильменита 2 , содержащий, вес.%:: А 0з38,15-64,21; TtO 24,12-26,90; СаО6,42-9,38; FeO 1,42-2,40; 5L 0 О,61-0,7О; MgO 3,04,01; МпО - следы. Данный шлак не применяется для легирования тигансодержшцих электрокорундов из-за повышенного содержания окиси кальция. Иал1тчие окиси кальция в электр корунде более О,3% значительно снижает их технико-эко1юмическке -показатели, в частности абразивную способность. Чтобы дополнительно не вводить примеси (СаО, и др.) при выплавке электрокоругща используют техничес1сне чистые, дорогостоящие и дефиш1тныо шихтовые материалы. В частности, для легирования электрокорундов окислак и титана применяется П П ментная двуокись титана, которая iсодержит до 99% Т .О , Двуокись титана предназначена в основном для изготовления белил. Предлагаемый титаноглшюземистый полупродукт получают алюмотермггческой плавкой совместно с ферротитаном из ильменитовых концентратов, содержащиеj вес.%: TlOj 50-62; Сг Oj, 0,О1-О,1, Si-O. 2,О-3,О; СаО 0,15-0,5; F . 15-30, FeO 1О-20. Высокое содержание окислов железа в концентрате не позволяет непосредственно использовать их при выплавке тптансодержащих электрокорундов. Поэтому технологический процесс П.х)изоодства ферротитана осуществляется raKicvi образом, чтобы окислы железа, крекшшь хрома и частично титана концентрата ..восстановить amoN-uraifeM в металл, а окксный.расплав {титаноглиноземистый полупродукт) использовать в дальнейшем как сырье при вьшлавке титансодерж{Ш1:их электрокорундов. Цепь изобретения - использовш-гие титаноглшюзеь1истого полупродукта при выплавке тт-атгстых электрокоруидов и повышение юс эксплуатационных свойстй. Поставленная цель достигаете тем, что компоненты титапоглинозегушстсго полупродукта взяты в следующем соотношении, вес.%: TiO. 18-40; 1ЛдОО,44; СаО 0,2-3; Stb 0,1-2; FeO ОД 3j - остальное. . Титаногл1шоземистый полупро у:ст представляет собой охнсный распл:аЕ на у70%, состоящий из корунда { ct-A-fj Oj), Совместно с корундом, наблюдается TtO и Tt О (примерно в ра.вных соот- нощени51х). Образуются мельчайшие ( 5 мкм) частички либо Tt либО TtC Корунд в шлшсе О1фашен трехвалентным титаном в кори нсвый цвет. Насыпная масса титаногл1ШОземис1Х1Го иолуп.. та соста11ляет 1,83 r/cKf H прочность ед ничного зерна №4О составляет It69 г/зерн

Компонент .ы

Номера яла.БОк

Известный способ отеосительная механ1гческая прочность 49,9%. ГТ р И м е р. Выплавку титаноглшюземистого полупродукта производят на дуговой электропечи мощностью трансформатора 70 кВт. Для обеспечения интенсивности протекания восстановительных процессов шихтовые материалы брали разме эом частиц не более 2 мм. В качестве титансодержащего сырья брали ильмеН1-ГГОВЫЙ концентрат, а восстановителя алюм.иний перБ1ганый, пркчем не исключается применение алюмшшя других марок. Для разбавления металла до необходгдмого состава и более полного восстановления титана из окислов в шихту вводят железную руду и ферросилиций. За один металлурпгческий ;;.-редел были пол -чены два чхэварных продукта - ферротитан и титшюглиноз&мистый полупродукт. .Титан ильменитового концентрата перераспределяется меж.ду этими продуктами практически полностью. Такая технология п эОцесса получения ферротитана и титштоглиноземистого пол ттродукта позволяет комплексно использовать сырьевые ресурсы страны. Сюстав титаноглиноземистого полупроду1 та, получен юго в результате опьгтных плавок в сравнен.ии с известными, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| Шихта для получения ферротитана | 1982 |

|

SU1027258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНОВОЙ ЛИГАТУРЫ | 2000 |

|

RU2177049C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2325456C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| Состав шихты порошковой проволоки | 1981 |

|

SU988503A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

Из таблтхы следует, что поггуч& зык титаноглиноземистый полтородукт зодержит низкое содержание eperyibix азы электрокорундов прголесей { СаО, NlfsG, Si. ) при значительном содеуажании двуокиси титана. Полупродукт даяёе используется для легировании эле .трокорундов окислал{и ттп-ана.

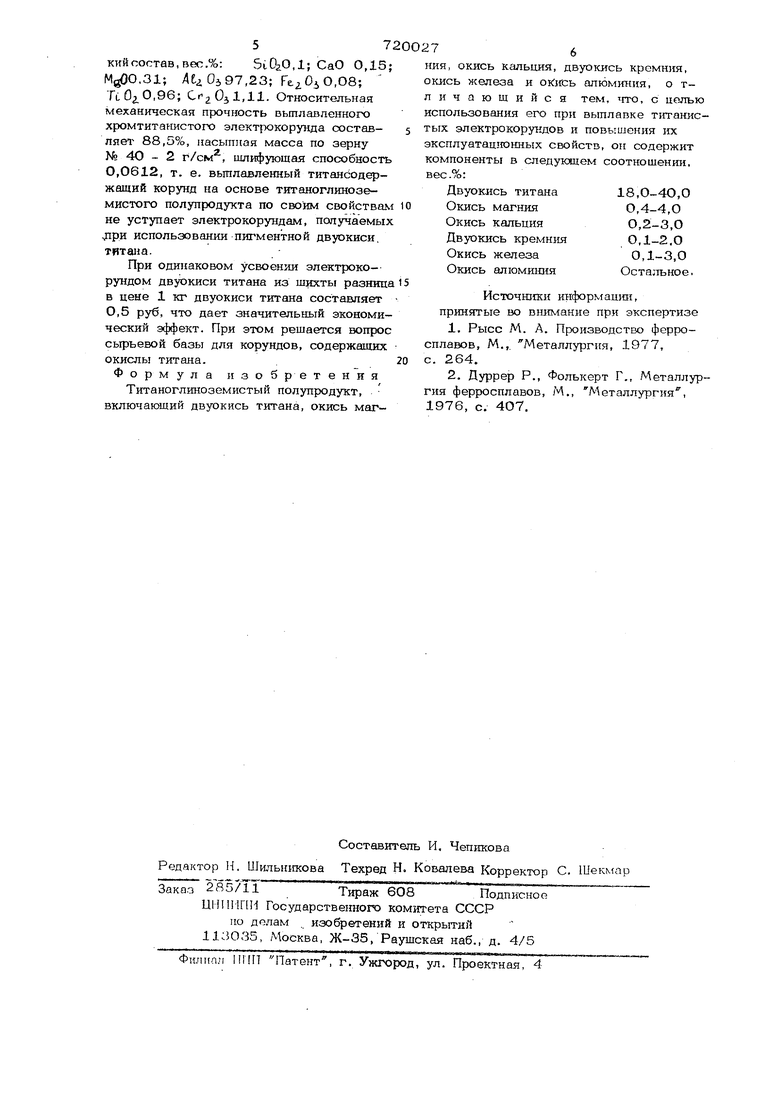

В лабораторных условиях в мощностью 1ОО кВт выплаапан хромтитачис 24,12-26,90 3,0-4,01 58,15-64,21

Tbi-i элсжтроЕОрувд С йспользованием титаног.чгшоземкстого пол продукта, Выллаэленпкй хро.мтитанистый электрокоpyiia представляет собой круппохристалличестшй матерка: с nojicBoi. м/жроструктут оп. Сопутств тощиф фа.зьг {No.,,0-iiftt O ;CoO рс)1чеТ|,0„. )з Bvme крупныхоклк ч ий. Титанистокиаюродных соединений мотее 1%, некислородньгх - не замечено, Хромгатановый э.1ектрокорунд имйот .iH40t 572кий состав, вес.%: бсОгОД; СаО ОД5; MgpO,31; 4tiOi97,23; ,О,О8; .Эб; ,. Относительная механическая прочность вьшлавленного хромтитанистого электрокорунда составляет 88,5%, насыпная масса по зерну № 40 - 2 г/см, шлифующая способность 0,0612, т. е. выплавленный титансодержащий корунд на основе титещоглкнозе- мистого полупродукта по своим свойствам не уступает электрокорундам, получаемых jipH использовании пигментной двуокиси, Титана. При одинаковом усвоении электрокорундом двуокиси титана из шихты разница в цене 1 кг двуокиси титана составляет 0,5 руб, что дает значительный экономический эффект. При этом решается вопрос сьфьевой базы для корундов, содержащих окислы титана. Формула изобретения Титаноглиноземистый полупродукт, включающий двуокись титана, окись маг7ния, окись кальция, двуокись кремния, кись железа и оКзгсь алюминия, о тичающийся тем, что, с целью использования его при выплавке титанисых электрокорундов и повышения их эксплуаташгонных свойств, он содержит компоненты в следующем соотношении, вес.%: Двуокись титана18,О-4О,О Окись магния0,4-4,0 Окись кальция0,2-3,0 Двуокись кремния0,1-2,0 Окись железа0,1-3,0 Окись алюмишмОстальное. Источники информации, принятые во внимание при экспертизе 1.Рысс М. А. Производство ферросплавов, М.,. Металлургия, 1977, с. 264. 2.Дуррер Р., Фолькерт Г., Металлургия ферросплавов, М,, Металлургия, 1976, с. 407.

Авторы

Даты

1980-03-05—Публикация

1978-01-05—Подача