3720О:

езервных бункеров, содержащее датчик еса, соединенный с одншу входом блока равнения, на другой вход которого подсое- ин.ен один выход задатчйка производиельности, выход которого соеди ен с задатчиком допустимого отклонения, ыход тюторого подсоединен к БЬ -чи{;лй-те.чь ому блоку, на дрлтой вход которого подСйединен сумматор, к соответствуютдеьлу входу которого подсоедшюк блок сравне. И) НИЯ( бло1с зттравления обрушением а.териа--. па в бункере, датчик: наличии материала В бункерах, блок включения питателя резервного бутткера и отк.шочепия рабочего бункера, дополнительно снабжается бло- -; ком воздействия на объект ттравления, блоком управления окном выдачи л а на бункера, блоком расчета аадерЖЁси времени, при этом соогветств/юшис; н-ыходы бло1Й1 воздействия па объект ;viJpE B - 30 ления соединен) с блоком управления об- рушением материала в бункере, блоком унравленип окном выдачи )Материала нз бужера и блоком расчета задержки Bpezvieни, а соответствующие входы блока воз-действия на объект шравления соединены с выходом датчика калнчия материала в бункерах и однгол выходом вьгчкслител1.кого блока, другой вь-ход ко -орого подсоединен к соответствующему входу блока и расчета задержки времени, соеднпетгного со входом блока включения pesapBJiorts бункера и отключения работающег-о бу 1-кера.

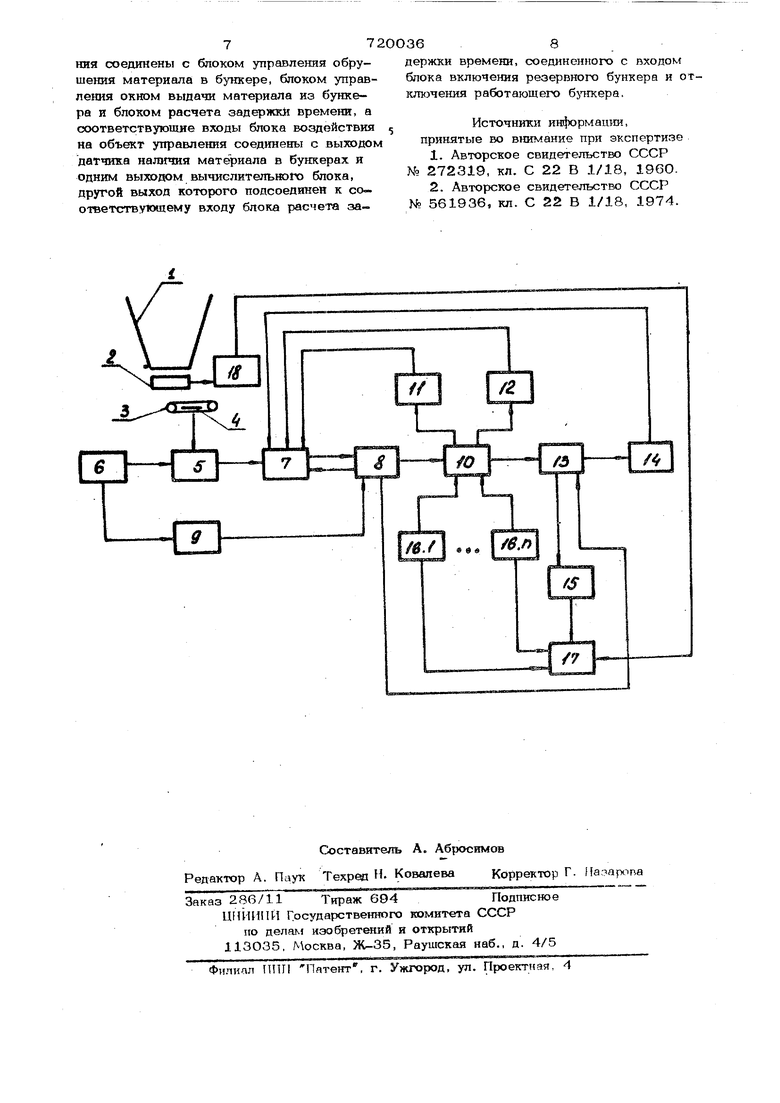

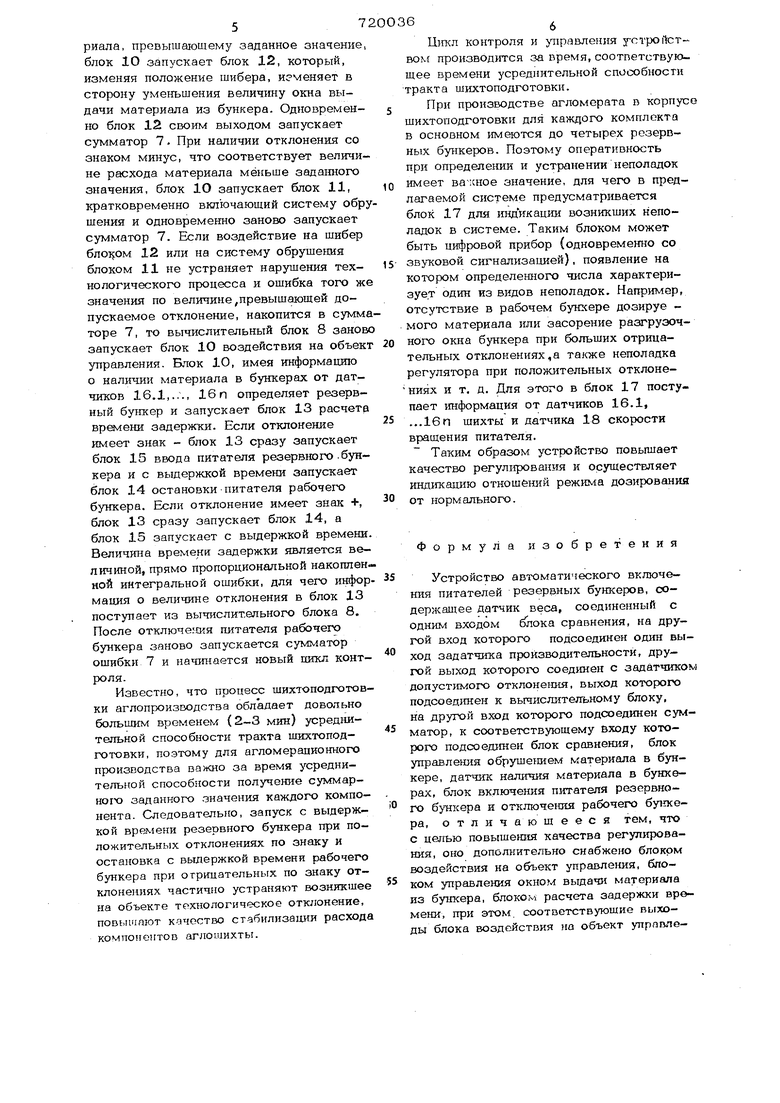

На чертеже пркведона блок™зхеь1а3i

устройства включения питаэ елой розерпных бункеров.

YcTpoiiCTBO содержит буижср 1 колло™ ненты, тарельчатый пш-атель 2, весо- измеритель 3, в котороь-г установлен дат- 4I-IK 4 веса, соединенный с однш-л слодом блока 5 сравнения, .ча другой вход которого подсоединен задатчик 6 прсиэводителыюсти. Блок 5 сравнения соединен с одним-из входов сумматора 7, ма другие соответствуюлцие входы которого подсоединены вычисиительныЕ блок 8, к которому подклгочезг задатшгк 9 .цомус™ тнмого отклонения. К нему под со ел и иен другой выход задатч1 7 а 6 блок jlO ьоз-- действия, блок 1.1 управлетгия обру-кением материала в бункере, б.пок 12 ултравле1ШЯ окном выдачи материала из бункера блок 13 расчета времегги, блок I--: остановки питатетш работающего бункпг1а.

Сук-1матор 7 подсоединен к одному входу аьгчисдг тельнот-о блока 8, который соответствутотими выходами соедимпн с од1.а&

36д

входом блока Ю воздействия на объект таравлен я н с однтгм: входом блока 13 расчета времени задержки,На другие соотпетствугощие входы блока Ю иодсоединены датчики 16.1,.,. 16п н.аличий материала в бункере,, другие выходы которык соединены с соответств чогдими входами блока 17 ивдш.аиии. Выходы блока Ю соединены со входами блока 11 и блока 12 и с одним входок блока 13 расчета времени задэршш, выходь которого соединены со входами блока 14 и блока 15 ввода питателя резервног-о бункера, который соединен с одтгим вхопр й блока 17 индикацт1Н, на дрлтой вход которого подсоединен датчик 18 скорости вращения питателя.

Устройство работает cлeдJ oщи л образом,

i помощью весонпмерителя 3 взвеши- вагат сыпучий материал, разгружаемый из бункера 1 питателем шихты 2. Выходггой электрический сигнаг; датчика 4 веса, лропоршюнальный весу взвешиваемого материала, сравиивается в блоке 15 срав:1 е1-1ия с улектрггчесюгь/ с 1Г :алом ,задатчика 6 расхода материала. Сигнал рассогла(зэвания, проиорцнональнь Й отклонению от за,цан11ого значеНЕя веса взвешиваемого материала, подается на вход сумматора 7 ощнб.ки, кот-орыйв eчeииe згиданного интервала времени ирэтгзводитего сумм фование (накоппеине). Вькодиой сигнал cyMTvtaTopa 7 аодает :;Е па вход вычислительного блока 8, которь Н онредоляет величину отклонения расхода материала от вел1яинь допзскаомого откло,, задаггного задатчиком 9 без учета или фазы ггакопленного отклонения. Если накопленная сумматором оигибка дозироБани;Ч по абсолютной величине меньше допускаемой г.еличины отклонения по технологическому реглаь бпту, то вычислительпый блок 8 одша из своих выходов воздействует на вход сумматора 7, ст}гоает пакопленную в нем ошибку дозгфования и запускает слч-лматор зп}юр.о, иачи1-:ает новый 1ШКЛ ксчггроля дозированигь Если накопленная cyivi,- aTOpoM 7 ошибка дозирования по абсгзлтотной величине больше допускаемого значеняя, то на выходе вычист теяьного блока 8 появляется электрический сигнал, пост т1аю-ший на вход бпозса 10 воздействия но объект упрашюния

Еяок Ю работает гледутааим образом.

При налттчии OTK.iofseHtra со знаком плюс, чт-о соответтгг1ует расходу материала, превышающему заданное значение, блок 1О запускает блок 12, который, изменяя положение шибера, изменяет в сторону уменьшения величину окна выдачи материала из бункера. Одновременно блок 12 своим выходом запускает сумматор 7. При наличии отклонения со знаком минус, что соответствует величине расхода материала мё1Еьше заданного значения, блок Ю запускает блок 11, кратковременно включаюш.ий систему обру шения и одновременно заново запускает сумматор 7. Если воздействие на шибер бло15ом 12 или на систему обруше шя блоком 11 не устраняет нарушения технологического процесса и ошибка того же значения по величине,превышаюш;ей допускаемое отклонение, накопится в сумма торе 7, то вычислительный блок 8 заново запускает блок 10 воздействия на объект управления. Блок 10, имея информащпо о наличии материала в бункерах от датчиков 16.1,..., 16 п определяет резервный бункер и запускает блок 13 расчета времени задержки. Ех;ли отклонение имеет знак - блок 13 сразу запускает блок 15 ввода питателя резервного.бункера и с выдержкой времени запускает блок 14 остановки питателя рабочего бункера. Если отклонение имеет знак +, блок 13 сразу запускает блок 14, а блок 15 запускает с выдержкой времени Величина времени задержки является величиной, прямо пропорциональной накоплен ной интегральной ошибки, для чего инфор мация о величине отклонения в блок 13 поступает из вычислительного блока 8. После отключения питателя рабочего бункера заново запускается сумматор ошибки 7 и начинается новый цикл контроля. Известно, что процесс шихтоподготовки аглопроизводства обладает доватьно большим временем (2-3 мин) усреднительной способности тракта шихтопод- готовки, по.этому для агломерационного производства важно за время усреднительной способности получение суммарногх) заданного значения каждого компонента. Следовательно, запуск с выдержкой времени резервного бункера при положительных отклонениях по знаку и остановка с выдержкой времени рабочего бункера при отрицательных по знаку отклонениях частично устраняют возникшее на объекте технологическое отклонение, повышают качество стабилизации расхода компояеитов аглошихты. Шпот контроля и тгравления y TpofteTвом производится за время, соотпетствуюшее времени усредннтельной способности тракта шихтоподготовкн. При производстве агломерата в корпусе шихтоподготовки для каждого комплекта в основном имеются до четырех резервных бункеров. Поэтому оперативность при определении и устранении неполадок имеет вачшое значение, для чего в предлагаемой системе предусматривается блок 17 для индикацин возникших неполадок в системе. Таким блоком может быть нифровой прибор (одновременно со звуковой сигнализацией), появление на котором определешюго числа характеризует один из видов неполадок. Например, отсутствие в рабочем бунхере дозируе мого материала или засорение разгрузочного окна бункера при больших отрицательных отклонениях,а также неполадка регулятора при положительных отклонениях и т, д. Для этого в блок 17 поступает информация от датчиков 16.1, ...16п шихты и датчика 18 скорости вращения питателя. Таким образом устройство повышает качество регулирования и осуществляет индикацию отношений режима дозирования От нормального. Формула изобретения Устройство автоматического включения питателей резервных бункеров, содержащее датчик веса, соединенный с Одним входом блока сравнения, на другчэй вход которого подсоединен один выход задатчика производительности, другой выход которого соединен с задатчиком допустимого отклонения, выход которого подсоед шен к въгчислительному блоку, на другой вход которого подсоединен сумматор, к соответствуюшему входу которого подсоед1шен блок сравнения, блок управления обруше шем материала в бункере, датчик наличия материала в бункерах, блок включения питателя резервного бункера и отключения рабочего буисера, отличающееся тем, что с целью повышешш качества регулирования, оно дополнительно снабжено блоком воздействия на объект управления, блоком управления окном выдачи материала из бункера, блоком расчета задержки времени, при этом, соответствуюшие выходы блока воздействия но объект упрппле-

ния соединены с блоком управления обрушения материала в бункере, блоком управления окном выдачи материала нэ бункера и блоком расчета задержки времени, а схютветствующие входы блока воздействия на объект управления соединены с выходом датчика наличия материала в буккерах и одним выходом вычислительною блока, другой выход которого подсоединен к соответствующему входу блока расчета задержки времени, соединенного с входом блока включения резервного бункера и от слкзчения работающего б тпсера.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР NO 272319, кл. С 22 В 1/18, 1960.

2.Авторское свидетельство СССР № 561936, кл. С 22 В 1/18, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор непрерывного действия | 1987 |

|

SU1506286A1 |

| Устройство управления весовым дискретным дозированием сыпучих материалов | 1986 |

|

SU1425463A1 |

| Способ дозирования компонентов агломерационной шихты | 1984 |

|

SU1206625A1 |

| Система автоматического управления циклическими процессами | 1983 |

|

SU1124247A1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| Весовой дозатор сыпучих материалов непрерывного действия | 1980 |

|

SU1076765A1 |

| Устройство для автоматического включания питательной резервных бункеров поточно-транспортных систем | 1978 |

|

SU749920A2 |

| Способ управления водоподачей в оросительный канал с дождевальной машиной и устройство для его осуществления | 1986 |

|

SU1351994A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

Авторы

Даты

1980-03-05—Публикация

1977-03-01—Подача