Изобретение относится к весоизмерительной технике и может быть использовано в весодозирующих системах, требующих высокой точности в условиях металлургической промышленности.

Целью изобретения является повышение точности дозирования за счет уменьшения динамических составляющих ошибок.

Сущность способа заключается в : том,что управление интенсивностью потока массы ведут циклически с длительг ностью цикла,равной по величине интервалу времени усреднительной способности тракта,при этом в первую часть этого цикла интенсивность потока массы формируется питателем только за счет управляющего воздействия,которое в текущие моменты времени устраняет мгновенные отклонения между, величиной фактической массы, находящейся на измерительном участке, и заданным ее значением, а во второй части цикла интенсивность потока массы деформируется как величиной управляющего воздействия,выработанного на первой части цапфы,так и дополнительной величиной функционально зависимой от интегрального отклонения фактическо- го значения массы от заданной величины в теченх1е первой части цикла, управления что обеспечивает вьщачу массы материала за цикл управления с большей точностью.

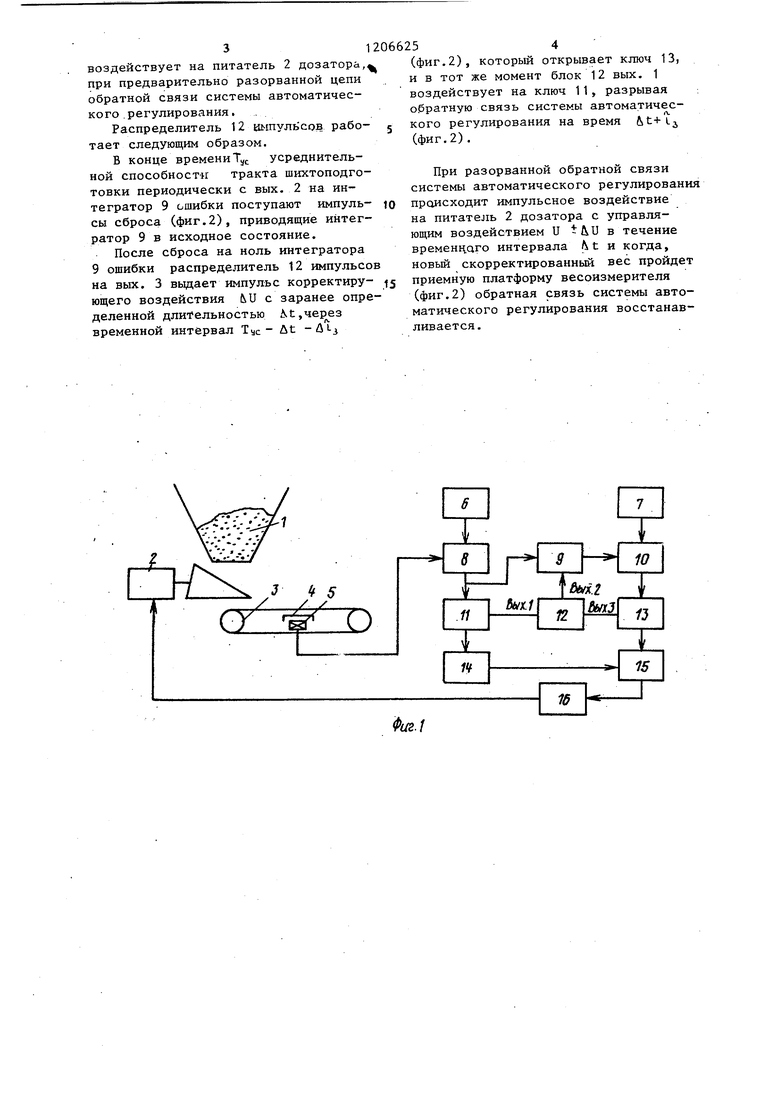

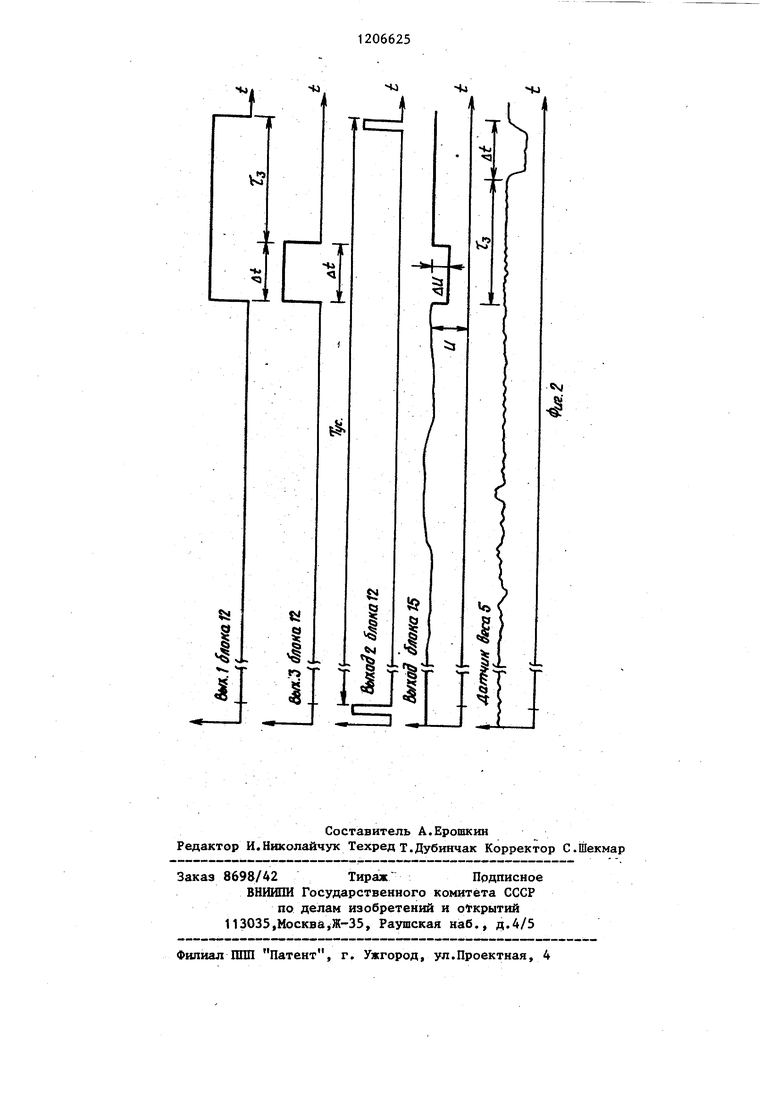

На фиг.1 представлена структурная схема устройства, реализующего предлагаемый способ; на фиг. 2 - диаграммы выходных сигналов блоков, входящих в состав устройства.

Устройство содержит бункер 1, питатель 2, весоизмеритель -3,- в котором смонтированы взвешивающая плат- форма 4 и датчик 5 веса, задатчик 6 веса, задатчик 7 коэффициента пропорциональности,блок 8 сравнения, интегратор 9 ошибки, умножитель 10, ключ 11, распределитель 12 импульсов ключ 13, функциональный блок 14, сумматор 15 и усилитель 16 мощности. Устройство работает следующим образом.

Из бункера 1 с помощью питателя 2 дозатора производится разгрузка . сыпучего материала на весоизмерит тель 3 через время L чистого запаздывания дозатора материал поступает на взвешивающую платформу 4,надавливающую на датчик 5 веса, на выходе которого возбуждается электрический

сигнал, пропорциональный весу взвешиваемого материала. Выходной сигнал датчика 5 веса в блоке 8 сравнения сравнивается с сигналом задатчика 6

веса. Выходной сигнал рассогласования с блока 8, пропорциональный от-, клонению от заданного значения веса взвешиваемого материала, подается на вход интегратора 9 ошибки, которьй в течение определенного интервала времени производит его алгебраическое накопление,и на вход ключа 11, с помощью которого производят отключение цепи обратной связи системы автоматического регулирования. С ключа 11 сигнал поступает на функциональньй блок 14, который формирует типовой закон регулирования.

Датчик 5 веса, задатчик 6 веса, блок 8 сравнения, функциональный блок 14, усилитель 16 мощности и питатель 2 дозатора представляют собой звенья замкнутой системы автоматического регулирования,а ключ- 11 и сумматор 15 соответственно предназначены для размыкания цепи обратной связи системы регулирования и непосредственного корректирующего воздействия на производительность питателя дозатора.

Выходной сигнал интегратора 9 ошибки подается на вход умножителя 10, где происходит его умножение на коэффициент пропорциональности поступающий от задатчика 7.

Если с интегратора 9 ошибки выдается сигнал ошибки равньй дб , то на выходе умножителя 10 сигнал ли К А , где К - коэффициент пропорциональности корректирующего

воздействия, который задается блоком 7 и численно равен коэффициенту передачи объекта (дозатора). Сигнал с выхода умножителя 10 через ключ 13 поступает на сумматор 15, который этот сигнал алгебраически суммирует с управляющим сигналом от функционального блока 14, и на усилитель 16 мощности,воздействуя на питатель 2 дозатора. Например, если

с функционального блока 14 поступает регулирующее, воздействие U , а с ключа 13 корректирующее воздействие Ли со знаком плюс, значит дозатор за определенный интервал времени вы.дал материала по массе больше за- данного в сумматоре формируется новьй управляющий сигнал U - Ли,ко- торьй через усилитель 16 мощности

воздействует на питатель 2 дозатора, при предварительно разорванной цепи обратной связи системы автоматического . регулирования .

Распределитель 12 цыпульсрв рабо- тает следующим образом.

В конце времени T,,t усреднитель- ной способности тракта шихтоподго- товки периодически с вых, 2 на интегратор 9 ошибки поступают импуль- сы сброса (фиг.2), приводящие интегратор 9 в исходное состояние.

После сброса на ноль интегратора 9 ошибки распределитель 12 импульсов на вых. 3 вьщает импульс корректиру- ющего воздействия MJ с заранее определенной длительностью ,через временной интервал Туе- ut -Л 1-3

(фиг.2), который открывает ключ 13, и в тот же момент блок 12 вых. 1 воздействует на ключ 11, разрывая о0ратную связь системы автоматического регулирования на время 6,t+ i (фиг.2).

При разорванной обратной связи системы автоматического регулировани происходит импульсное воздействие на питатель 2 дозатора с управляющим воздействием U -&U в течение временного интервала t и когда, новьй скорректированный вес пройдет приемную платформу весоизмерителя (фиг.2) обратная связь системы автоматического регулирования восстанавливается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор непрерывного действия | 1987 |

|

SU1506286A1 |

| Весовой дозатор непрерывного действия | 1984 |

|

SU1234727A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| Устройство для управления весовым дозатором | 1984 |

|

SU1272313A1 |

| Дозатор непрерывного действия для сыпучих материалов | 1986 |

|

SU1413435A1 |

| Устройство для весового дозирования | 1980 |

|

SU892227A1 |

| Дозатор сыпучих материалов | 1983 |

|

SU1111034A1 |

| Дозатор непрерывного действия | 1985 |

|

SU1278598A1 |

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1500852A1 |

| Прогнозирующий регулятор с переменной структурой | 1981 |

|

SU980068A1 |

Чц)

NJ

Составитель А.Ерошкин Редактор И.Николайчук Техред т.Дубинчак Корректор С.Шекмар

Заказ 8698/42 Тираж Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,Москва,Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г. Ужгород, ул.Проектная, 4

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖИМОВ ГИДРОТРАНСПОРТА ЗАКЛАДОЧНЫХУСТАНОВОК | 1970 |

|

SU453485A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР ,№ 847061, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-23—Публикация

1984-01-26—Подача