(Л

, f

/,4,:77 Л

//-

31506

с вибратором 1 через вибрационный питатель с электроприводом 2 попадает на весоизмерительный конвейер с датчиком 7 веса. Работой электропривода 2 управляет замкнутая система автоматического регулирования, работающая по принципу отклонения, где сумматор 12 и ключ 10 являются элементами, предназначенными соот- ветственно для алгебраического до- полнинения к управляющему воздействию дополнительного (корректирующего) воздействия и для отключения

регулятора 11 из замкнутой цепи регулирования с целью сохранения его состояния неизменным при зависании материала в бункере и при вводе дополнительного воздействия. Остальные блоки устройства предназначены для обнаружения зависания материала в бункере, накопления ощибки дозирования и выработки дополнительного (корректирующего) воздействия с целью компенсации погрешности, вызванной зависанием материала в бункере. 2 ил .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дозирования компонентов агломерационной шихты | 1984 |

|

SU1206625A1 |

| Весовой дозатор непрерывного действия | 1987 |

|

SU1509610A1 |

| Весовой дозатор непрерывного действия | 1984 |

|

SU1234727A1 |

| Способ управления электродвигателем скребкового конвейера и электропривод для его осуществления | 1988 |

|

SU1647839A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Система экстремального регулирования | 1982 |

|

SU1068890A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ПРИВОДА ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2026906C1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| Дозатор сыпучих материалов | 1983 |

|

SU1111034A1 |

Изобретение относится к дозирующей технике, может быть использовано в металлургической промышленности и предназначено для дозирования компонентов агломерационной шихты на аглофабриках а также в других отраслях промышленности для непрерывного дозирования плохосыпучих материалов. Целью изобретения является повышение точности дозирования плохосыпучих материалов. Дозируемый материал из бункера с вибратором 1 через вибрационный питатель с электроприводом 2 попадает на весоизмерительный конвейер с датчиком 7 веса. Работой электропривода 2 управляет замкнутая система автоматического регулирования, работающая по принципу отклонения, где сумматор 12 и ключ 10 являются элементами, предназначенными соответственно для алгебраического дополнения к управляющему воздействию дополнительного (корректирующего) воздействия и для отключения регулятора 11 из замкнутой цепи регулирования с целью сохранения его состояния неизменным при зависании материала в бункере и при вводе дополнительного воздействия. Остальные блоки устройства предназначены для обнаружения зависания материала в бункере, накопления ошибки дозирования и выработки дополнительного(корректирующего) воздействия с целью компенсации погрешности, вызванной зависанием материала в бункере. 2 ил.

Изобретение относится к дозирую- щей технике и может быть использовано в металлургической прог ышленно- сти для дозирования компонентов агломерационной шихты, на аглофабри- ках, а также в других отраслях про- мышленности для непрерывного дозирования плохосыпучих материалов.

Целью изобретения является повышение точности дозирования.

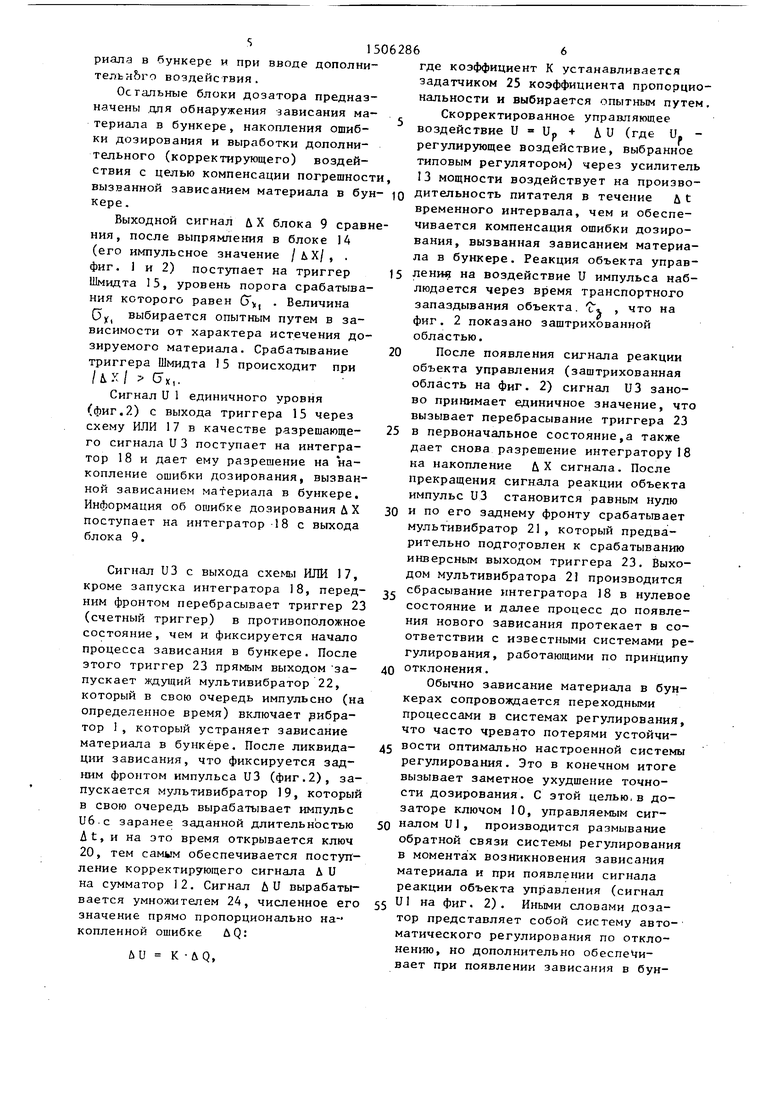

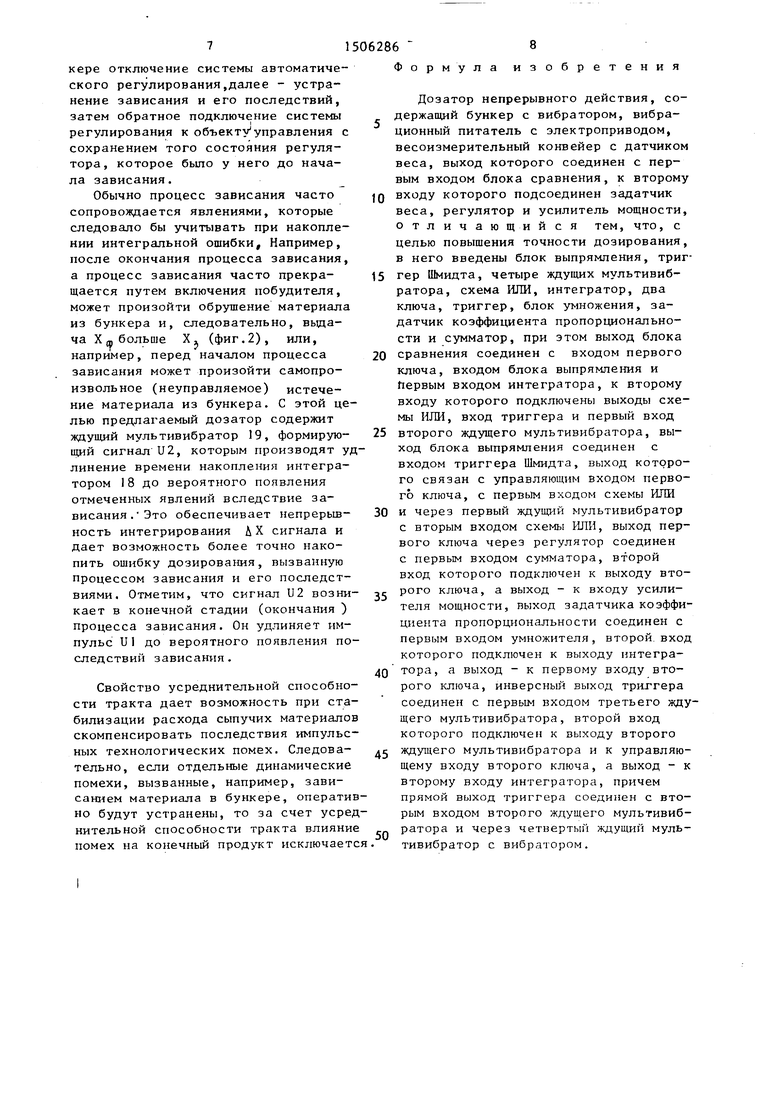

На фиг. 1 представлена структур- ная схема предлагаемого дозатора; на фиг. 2 - временная диаграмма выходных сигналов блоков, входящих в состав дозатора.

Дозатор содержит бункер с виб- ратором 1, под которым находится вибрационный питатель с электроприводом 2 и весоизмерительш 1й конвейер 3 с приемной 4, взвешивающей 5 и сбрасывающей 6 платформами и датчиком 7 веса, задатчик 8 силы, блок 9 сравнения, первый ключ 10, регулятор 11, сумматор 12, усилитель 13 мощности, блок 14 выпрямления, триггер Шмидта 15, первый ждущий мультивибратор 16, схему ИЛИ 17, интегратор 18, второй ждущий мультивибратор 19, второй клю 20, третий 21 и четвертый 22 ждущие мультивибраторы, триггер 23, умножитель 24 и задатчик 25 коэффициента пропорциональности.

Все ждущие мультивибраторы, входящие в состав дозатора, кроме 22, срабатыва от от отрицательного перепада входного напряжения (от заднего фронта импульса положительной логики Мультивибратор 22 срабатывает от положительного перепада входного напряжения. Мультивибраторы 19 и 21 содержат (не показана) на входе схему И.

Дозатор работает следующим образом

Дозируемый материал через щель бункера подается на питатель, выполняю- щуш колебательное движение с амплитудой, пропорциональной величине тока, поступающего с усилителя 13 мощности . С питателя материал ссыпается

р

на весоизмерите, конвейер 3 и последовательно проходит приемную платформу 4, взвешивающую платформу 5 и сбрасывающую платформу 6. При попадании матери 1па на взвепшнающ то платформу 5 датчик 7 передает сигнал, пропорциональный фактическому весу Хф, на вход блока 9 cpaDueiniH, где он сравнивается с сигналом задатчика 8 X,. Выходной сигнал с блока 9 сравнения, равный iX Xj - Хф, через первый ключ 10 поступает на регулятор 1 1 , выраба1Ъ1ваюи;ий пропорционально-интегральное регулирующее воздействие, которое через сумматор 12 подается на усилитель 13 мощности.Усилитель 13, вырабатывающий на своем выходе управляющий сигнал, вызывает колебания электропривода 2 питателя. Рассмотренная цепь представляет собой замкнутую систему автоматического регулирования, работающую по принципу отклонения где сумматор 12 и ключ 10 являются элементами, предназначенными соответственно для алгебраического добавления к управляющему воздействию дополнительного (корректирующего) воздействия и для отключении регуля-i тора 11 из замкнутой цепи регулирования с целью сохранения его состояния неизменнь при заииса} ии мате-

риала в бункере и при вводе дополни- тельн&го воздействия.

Остальные блоки дозатора предназначены .для обнаружения зависания материала в бункере, накопления ошибки дозирования и выработки дополнительного (корректирующего) воздействия с целью компенсации погрешности,

20

вызванной зависанием материала в бун- ю дительность питателя в течение Д t кере.

Выходной сигнал и X блока 9 сравнения, после выпрямления в блоке 14

(его импульсное значение / Л X/, . фиг. 1 и 2) поступает на триггер Шмидта 15, уровень порога срабатывания которого равен G yj . Величина

( выбирается опытным путем в зависимости от характера истечения дозируемого материала. Срабатывание триггера Шмидта 15 происходит при

/&Х/ (5х,.

Сигнал и 1 единичного уровня (фиг.2) с выхода триггера 15 через схему ИЛИ 17 в качестве разрешающего сигнала U 3 поступает на интегратор 18 и дает ему разрешение на накопление ошибки дозирования, вызванной зависанием материала в бункере. Информация об ошибке дозирования А X поступает на интегратор -18 с выхода блока 9.

25

30

временного интервала, чем и обеспечивается компенсация ошибки дозирования, вызванная зависанием материала в бункере. Реакция объекта управ)5 ления на воздействие U импульса наблюдается через время транспортного запаздывания объекта, с, , что на фиг. 2 показано заштрихованной областью.

После появления сигнала реакции объекта управления (заштрихованная область на фиг. 2) сигнал U3 заново принимает единичное значение, что вызывает перебрасывание триггера 23 в первоначальное состояние,а также дает снова разрешение интегратору 18 на накопление ДХ сигнала. После прекращения сигнала реакции объекта импульс из становится равным нулю и по его заднему фронту срабатьшает мультивибратор 21, который предварительно подго.товлен к срабатыванию инверсным выходом триггера 23. Выходом мультивибратора 21 производится сбрасывание интегратора 18 в нулевое состояние и далее процесс до появления нового зависания протекает в соответствии с известными системами ре гулирования, работающими по принципу отклонения.

Сигнал из с выхода схемы ИЛИ 17, кроме запуска интегратора 18, передним фронтом перебрасывает триггер 23 (счетный триггер) в противоположное состояние, чем и фиксируется начало процесса зависания в бункере. После этого триггер 23 прямым выходом запускает ждущий мультивибратор 22, который в свою очередь импульсно (на определенное время) включает рибра- тор 1, который устраняет зависание материала в бункере. После ликвидации зависания, что фиксируется задним фронтом импульса U3 (фиг.2), запускается мультивибратор 19, который в свою очередь вырабатывает импульс иб.с заранее заданной длительностью At, и на это время открывается ключ 20, тем самым обеспечивается поступление корректирующего сигнала А U на сумматор 12. Сигнал UU вырабатывается умножителем 24, численное его значение прямо пропорционально на- копленной ошибке uQ:

UU К -AQ,

где коэффициент К устанавливается задатчиком 25 коэффициента пропорциональности и выбирается опытным путем.

Скорректированное управляющее воздействие U Up Д U (где U. - регулирующее воздействие, выбранное типовым регулятором) через усилитель 13 мощности воздействует на произво0

дительность питателя в течение Д t

5

0

временного интервала, чем и обеспечивается компенсация ошибки дозирования, вызванная зависанием материала в бункере. Реакция объекта управ5 ления на воздействие U импульса наблюдается через время транспортного запаздывания объекта, с, , что на фиг. 2 показано заштрихованной областью.

После появления сигнала реакции объекта управления (заштрихованная область на фиг. 2) сигнал U3 заново принимает единичное значение, что вызывает перебрасывание триггера 23 в первоначальное состояние,а также дает снова разрешение интегратору 18 на накопление ДХ сигнала. После прекращения сигнала реакции объекта импульс из становится равным нулю и по его заднему фронту срабатьшает мультивибратор 21, который предварительно подго.товлен к срабатыванию инверсным выходом триггера 23. Выходом мультивибратора 21 производится сбрасывание интегратора 18 в нулевое состояние и далее процесс до появления нового зависания протекает в соответствии с известными системами регулирования, работающими по принципу отклонения.

Обычно зависание материала в бункерах сопровождается переходными процессами в системах регулирования, что часто чревато потерями устойчивости оптимально настроенной системы регулирования. Это в конечном итоге вызывает заметное ухудшение точности дозироваиия. С этой целью.в дозаторе ключом 10, управляемым сиг0 налом UI, производится размывание обратной связи системы регулирования в момента х возникновения зависания материала и при появлении сигнала реакции объекта управления (сигнал

5 и 1 на фиг. 2). Иными словами дозатор представляет собой систему автоматического регулирования по отклонению, но дополнительно обеспе4и- вает при появлении зависания в бун5

0

5

кере отключение системы автоматического регулирования,далее - устранение зависания и его последствий, затем обратное подключение системы регулирования к объекту управления с сохранением того состояния регулятора, которое быпо у него до начала зависания.

Обычно процесс зависания часто сопровождается явлениями, которые следовало бы учитывать при накоплении интегральной ошибки. Например, после окончания процесса зависания, а процесс зависания часто прекращается путем включения побудителя, может произойти обрушение материала из бункера и, следовательно, вьща- ча Хф больше Xj (фиг,2), или, например, перед началом процесса зависания может произойти самопроизвольное (неуправляемое) истечение материала из бункера. С этой целью предлагаемый дозатор содержит ждущий мультивибратор 19, формирующий сигнал U2, которым производят удлинение времени накопления интегратором 18 до вероятного появления отмеченных явлений вследствие зависания. Это обеспечивает непрерьш- ность интегрирования АХ сигнала и дает возможность более точно накопить ошибку дозирования, вызванную процессом зависания и его последствиями. Отметим, что сигнал U2 возникает в конечной стадии (окончания ) процесса зависания. Он удлиняет импульс U1 до вероятного появления последствий зависания .

Свойство усреднительной способности тракта дает возможность при стабилизации расхода сыпучих материалов скомпенсировать последствия импульсных технологических помех. Следовательно, если отдельные динамические помехи, вызванные, например, зависанием материала в бункере, оперативно будут устранены, то за счет усреднительной способности тракта влияние помех на конечный продукт исключаетс

1506286 8

Формула изобретения

0

0

5

Дозатор непрерывного действия, со- держашд1Й бункер с вибратором, вибрационный питатель с электроприводом, весоизмерительный конвейер с датчиком веса, выход которого соединен с первым входом блока сравнения, к второму входу которого подсоединен задатчик веса, регулятор и усилитель мощности, отличающийся тем, что, с целью повышения точности дозирования, в него введены блок выпрямления, триг- 5 гер Шмидта, четыре ждущих мультивибратора, схема ИЛИ, интегратор, два ключа, триггер, блок умножения, задатчик коэффициента пропорциональности и сумматор, при этом выход блока сравнения соединен с входом первого ключа, входом блока выпрямления и первым входом интегратора, к второму входу которого подключены выходы схемы ИЛИ, вход триггера и первый вход второго ждущего мультивибратора, выход блока выпрямления соединен с входом триггера Шмидта, выход которого связан с управляющим входом первого ключа, с первым входом схемы ИЛИ и через первый ждущий мультивибратор с вторым входом схемы ИЛИ, выход первого ключа через регулятор соединен с первым входом сумматора, второй вход которого подключен к выходу второго ключа, а выход - к входу усилителя мощности, выход задатчика коэффициента пропорциональности соединен с первым входом умножителя, второй, вход которого подключен к выходу интегратора, а выход - к первому входу второго ключа, инверсный выход триггера соединен с первым входом третьего ждущего мультивибратора, второй вход которого подключен к выходу второго ждущего Мультивибратора и к управляющему входу второго ключа, а выход - к Второму входу интегратора, причем прямой выход триггера соединен с вторым входом второго ждущего мультивибратора и через четвертый ждущий мультивибратор с вибратором.

0

5

0

5

0

Л

р

ж

T-

/м

te

,

п

зн

J

/:У

п

fue. 2

| Карпин Е.Б | |||

| Средства автоматизации для измерения и дознрования масс.-М | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Приспособление для подъема падающих гребней в машинах льнопрядильного, джутового и т.п. производств | 1913 |

|

SU396A1 |

| Черная металлургия, 1973, № 19, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-07—Публикация

1987-12-21—Подача