1 . .

Изобретение относится к об.ласти обработки металлов давлением, a именно к способам правки. .

Известен способ правки длинномер- j ных изделий на опорах путем приложения усилия, перпендикулярного оси правки 1..

Недостатком известного способа я,вляется неудовлетворительное качество .JQ изделий после правки.

Цел1 изобретения является повышение качества правки..

Указанная цель достигается за ir счет того,, что по предлагаемому споеобу изделие в процессе правки последовательно перемещают в двух противоположных направлениях с одновременным вращением, a усилие прикладывают в 2п местах установки опор и между ними.

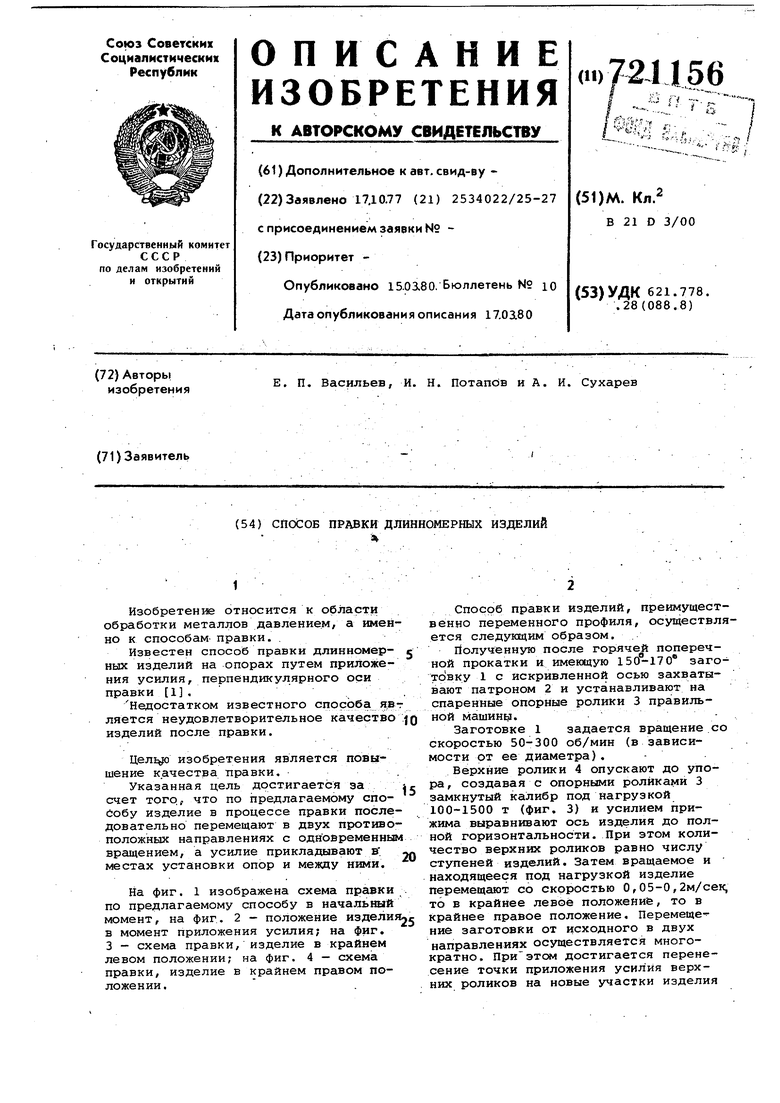

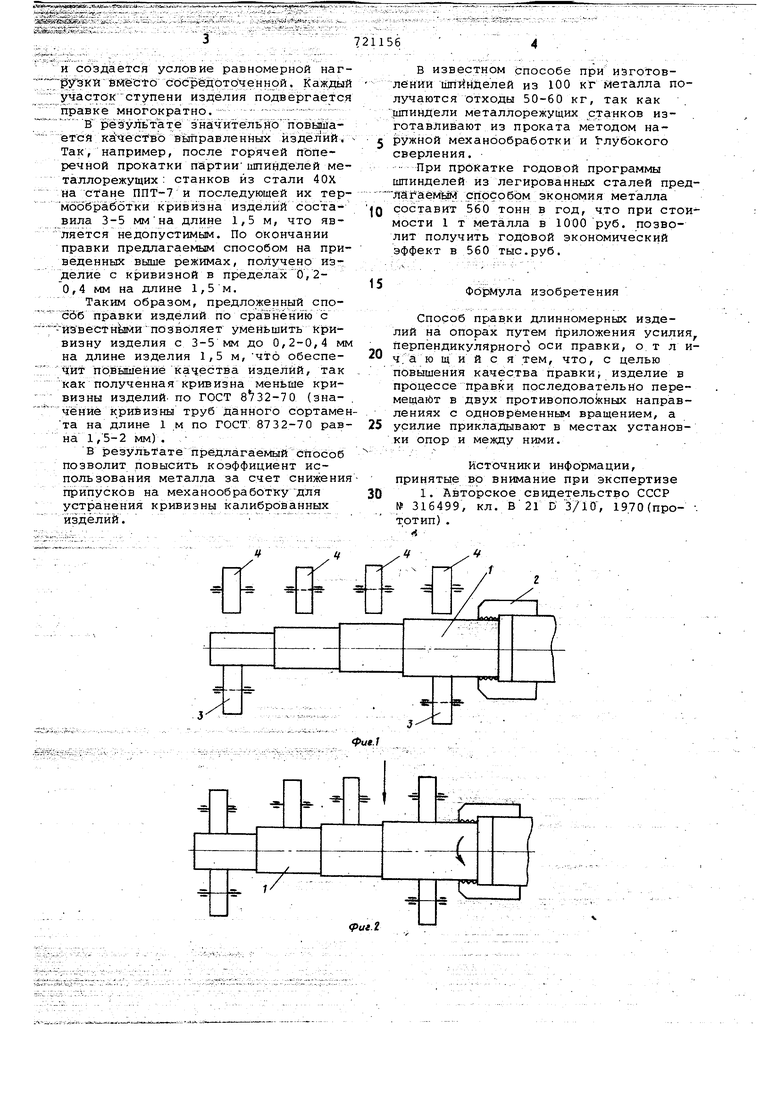

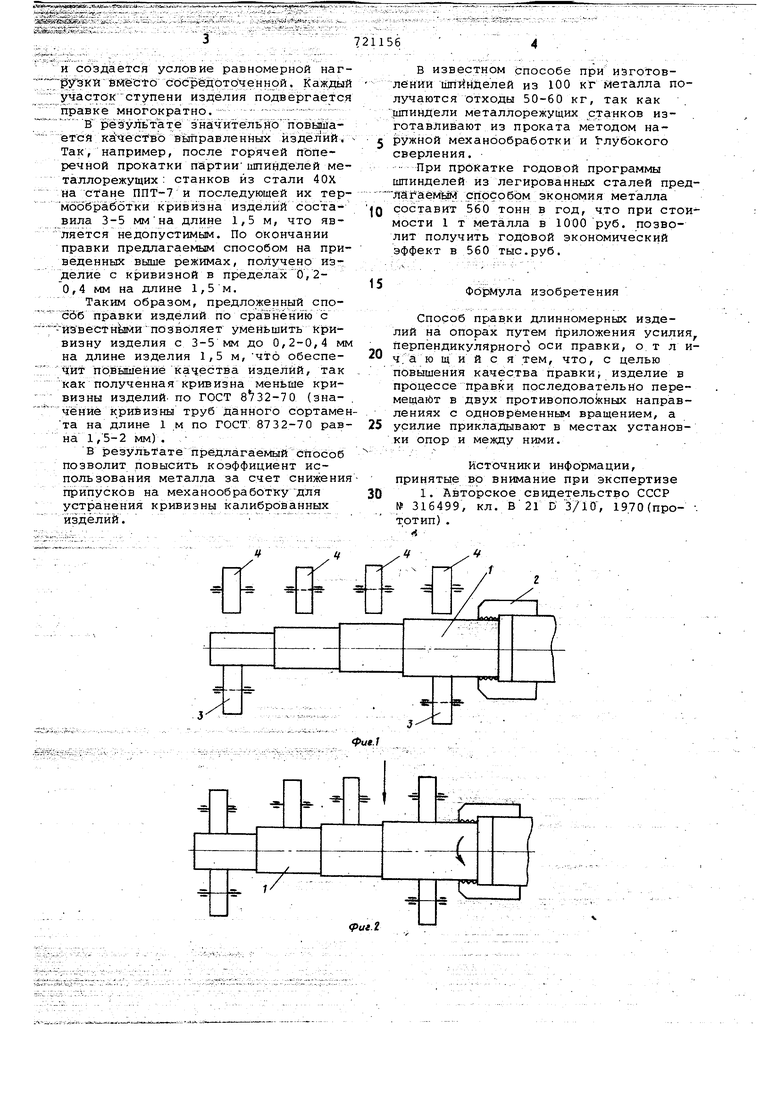

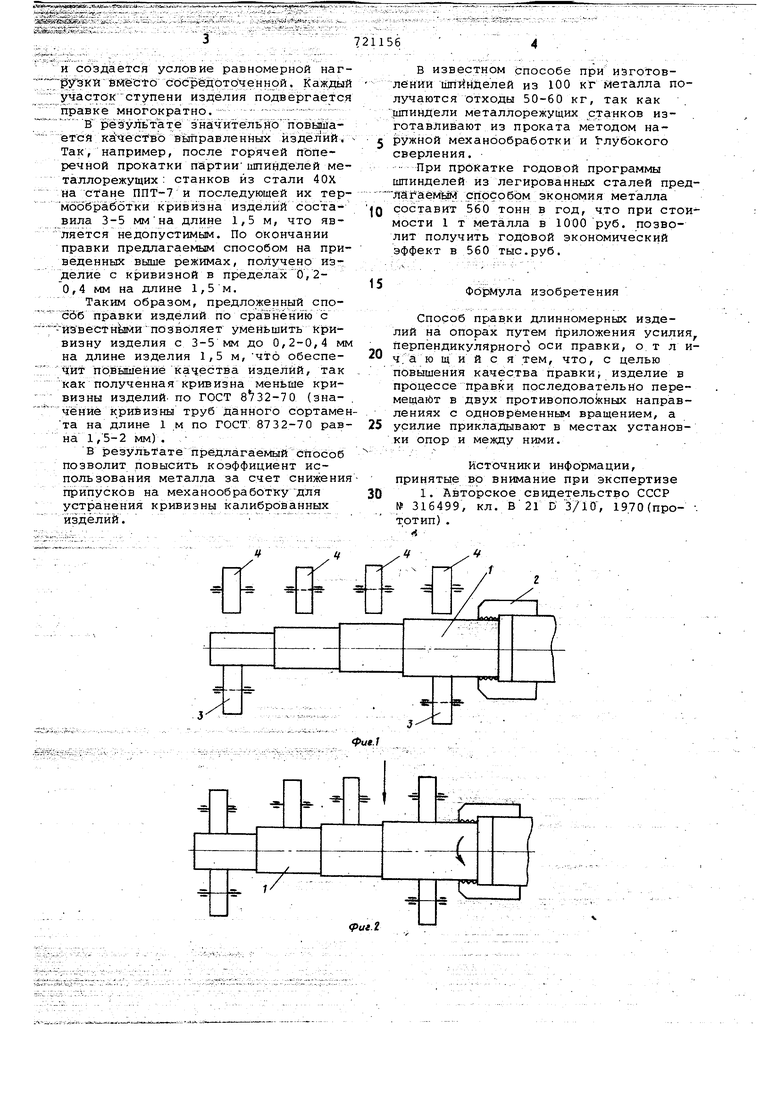

На фиг. 1 изображена схема правки . по предлагаемому способу в начальный момент, на фиг. 2 - положение издели в момент приложения усилия; на фиг. 3 - схема правки, изделие в крайнем левом положении; на фиг. 4 - схема правки, изделие в крайнем правом положении.

Способ правки изделий, преимущественно переменного профиля, осуществляется следующим образом.

Полученную после горячеК поперечной прокатки и имеющую 150-170 заго товку 1 с искривленной осью захватывают патроном 2 и устанавливают на спаренные опорные ролики 3 правильной машины.

Заготовке 1 задается вращение со скоростью 50-300 об/мин (в зависимости от ее диаметра). Верхние ролики 4 опускают до упора, создавая с опорными роликами 3 замкнутый калибр под нагрузкой 100-1500 т (фиг. 3) и усилием прижима выравнивают ось изделия до полной горизонтальности. При этом количество верхних роликов равно числу ступеней изделий. Затем вращаемое и находящееся под нагрузкой изделие перемещают со скоростью О,О5-0,2м/сек то в крайнее левое положение, то в крайнее правое положение. Перемещение заготовки от исходного в двух направлениях осуществляется многократно. При этом достигается перенесение точки приложения усилия верхних роликов на новые участки изделия

и создается условие равномерной нагРУЭКи SMecto сбсрёдоточенной. Каждый участок ступени изделия подвергается правке многократно. результате значительй оповьпааетсй качеетво выправленных изделий, Так, например, после горячей пъперечной прокатки партиишпинделей металлорежущих : станков из стали 40Х на ctane ППТ-7 и последующей их термооб работок и крив из на изделий составила 3-5 ммна длине 1,5 м, что является недопустимым. По окончании правки предлагаемым способом на приведенных выше режимах, полу;чено изделие с кривизной в пределах 0,20,4 мм на длине 1,5 м.

Таким образом, предложенный спосдб правки изделий по сравнению с

йзвестнйми позволяет уменьшить кривизну изделия с 3-5 мм до 0,2-0,4 мм на длине изделия 1,5м, что обеспечйт повышениекачества изделий, так как полученная кривизна меньше кривизны изделий, по ГОСТ 8 32-70 (зна- . чёниё кривизны труб данного сортамента на длине 1 м по ГОСТ 8732-70 равна 1,5-2 мм).

В резу льТате предлагаемый Способ позволит повысить коэффициент использования металла за счет сниженияприпусков на механообработку для устранения кривизны калиброванных изделий. . 721156

В известном способе при иэготовлении шп йнйелей из 100 кг Металла получаются отходы 50-60 кг, так как тцпиндели металлорежущих станков изготавливают из проката методом наружной механообработки и лyбoкoгo сверления.

При прокатке годовой программы

шпинделей из легированных сталей предлагаемУЙ спрсобом экономия металла Q составит 560 тонн в год, что при стоимости 1 т металла в 1000 руб. позволит получить годовой экономический эффект в 560 тыс.руб.

Формула изобретения

Способ правки длинномерных изделий на опорах путем приложения усилия перпендикулярного оси правки, о т л ич; а ю щ и и с я тем, что, с целью повышения качества правки; изделие в процессе правки последовательно перемещайт в двух пpoтивoпoлokныx направлениях с одновременным вращением, а усилие прикладывают в местах установки опор и между ними.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 316499, кл. В21 D 3/10 1970 (прототип).

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| Способ поперечно-винтовой прокатки полых профильных заготовок | 1979 |

|

SU776728A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| Способ правки листового материала | 1975 |

|

SU638400A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ правки листового проката | 2018 |

|

RU2697311C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

Put.t

fe

U/

/

Zl

- ,

Авторы

Даты

1980-03-15—Публикация

1977-10-17—Подача