(54) УСТРОЙСТВО ДЛЯ ПНЕВМОФОРМОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| Способ штамповки листовых заготовок в состоянии сверхпластичности | 1977 |

|

SU721178A1 |

| Устройство для пневмоформовки деталей из листовых заготовок | 1985 |

|

SU1296265A1 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2023 |

|

RU2821415C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ В УСТРОЙСТВЕ | 2022 |

|

RU2792249C1 |

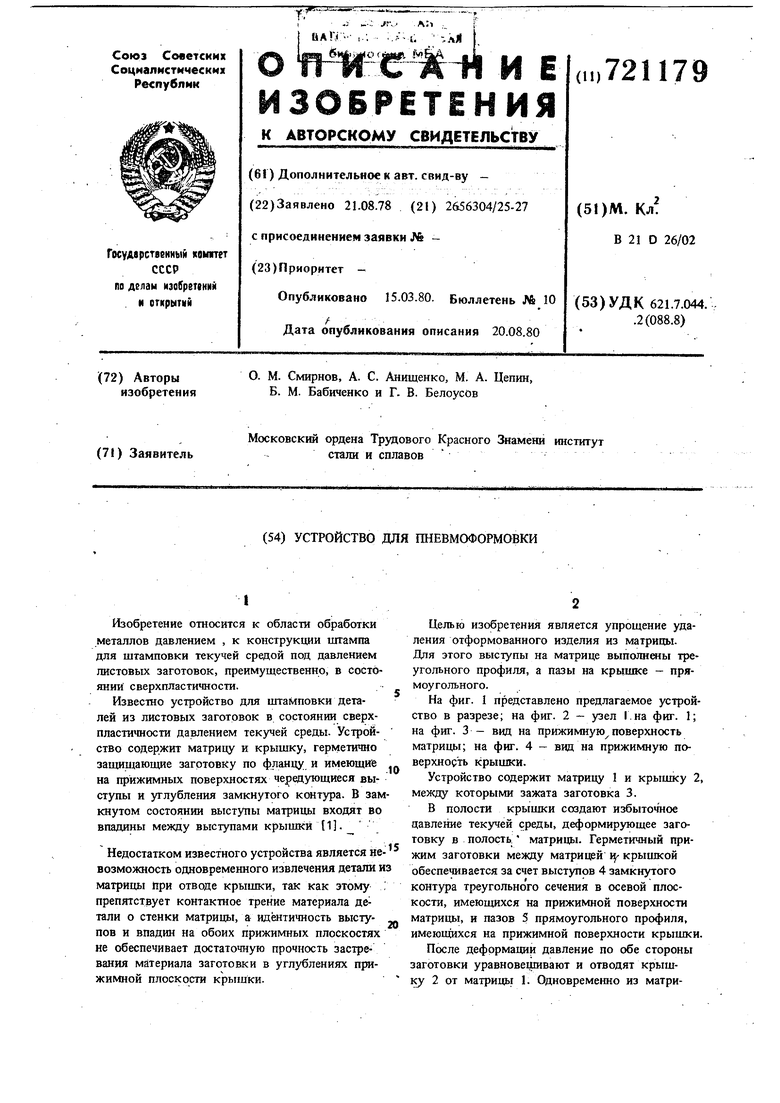

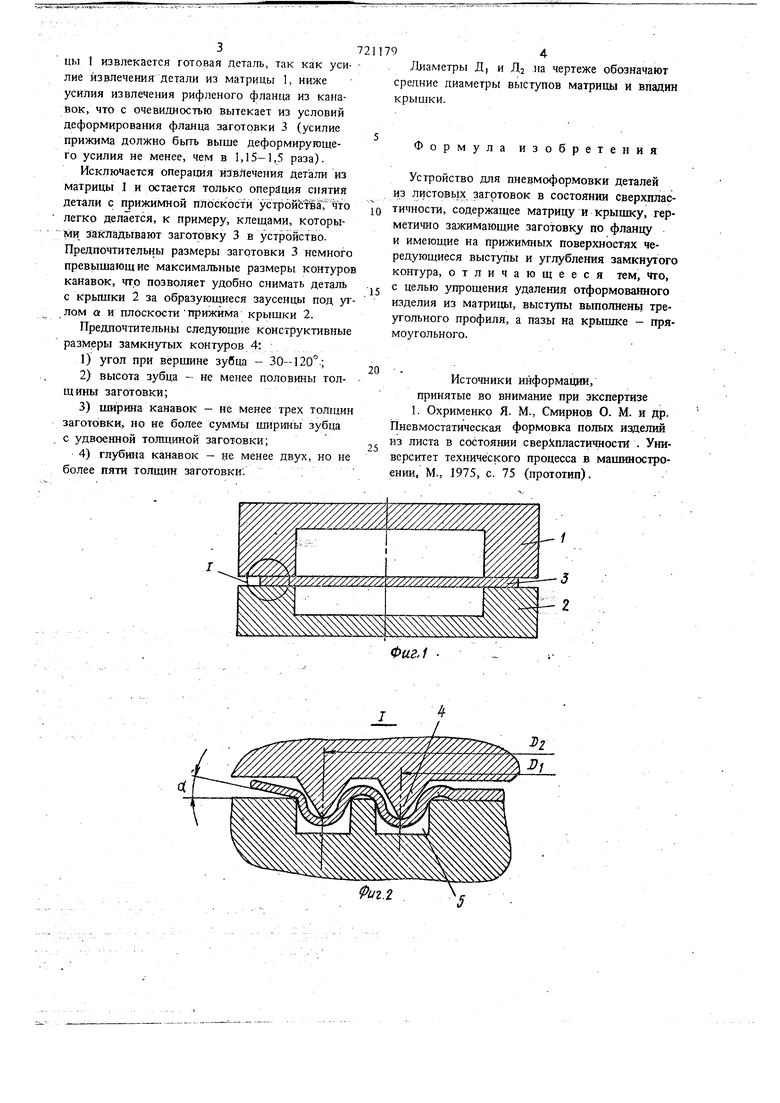

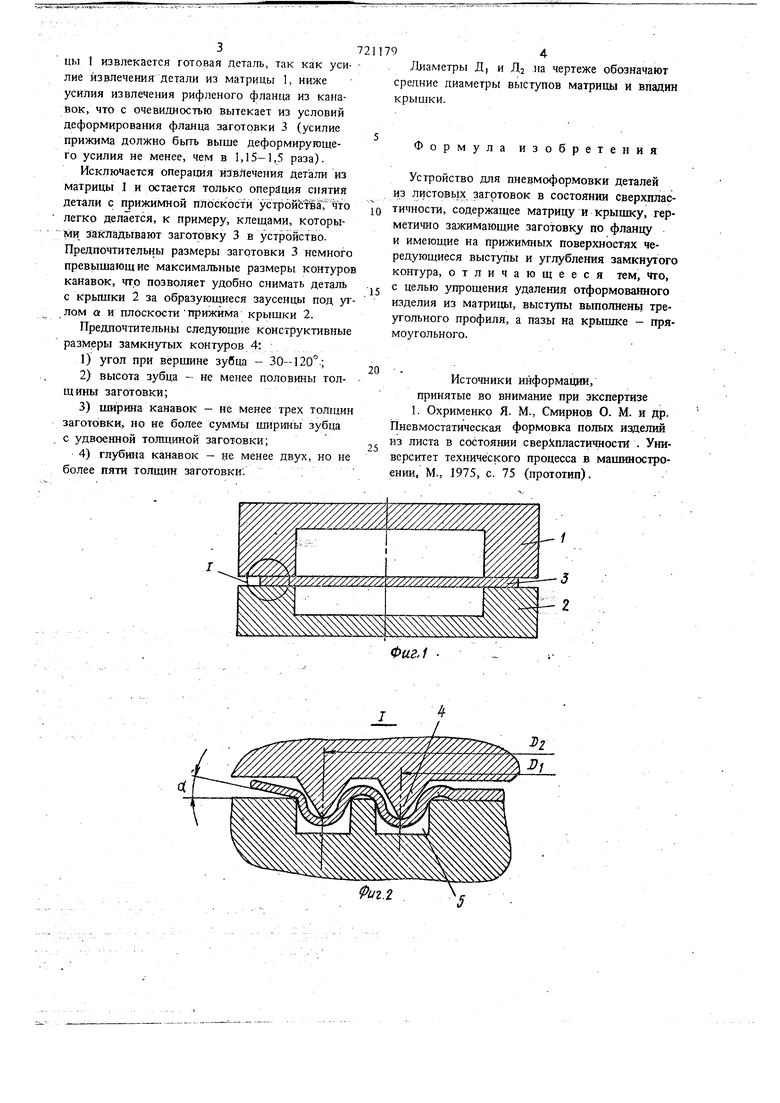

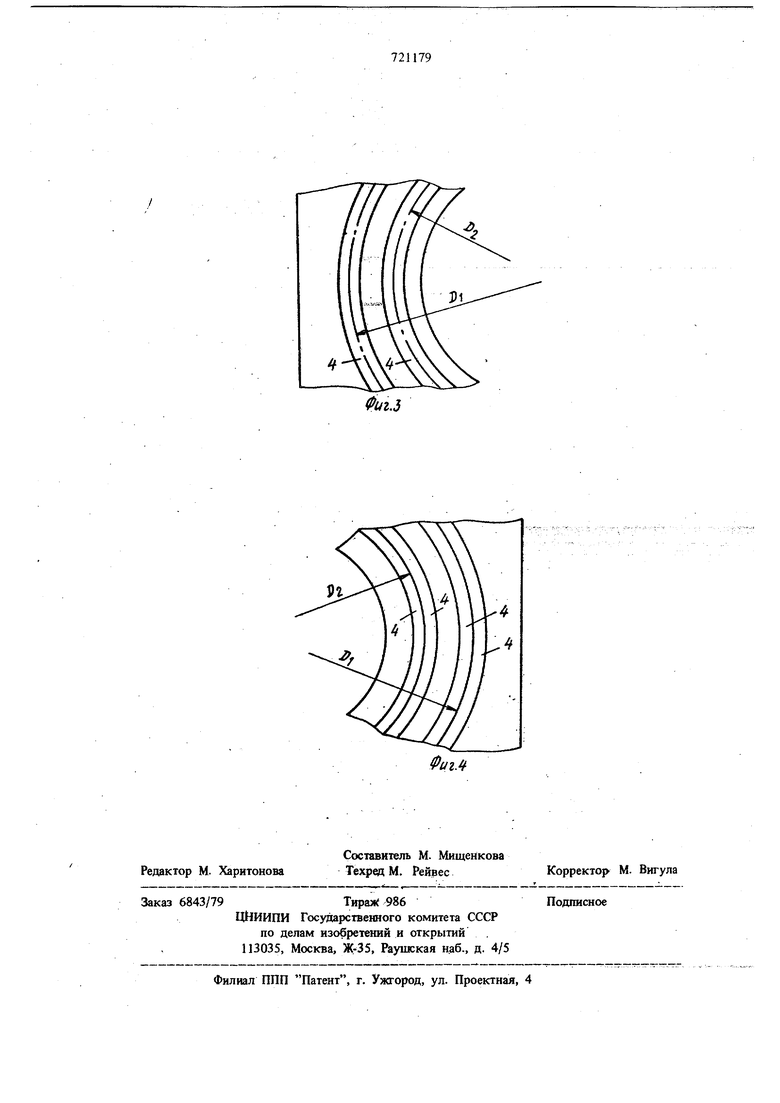

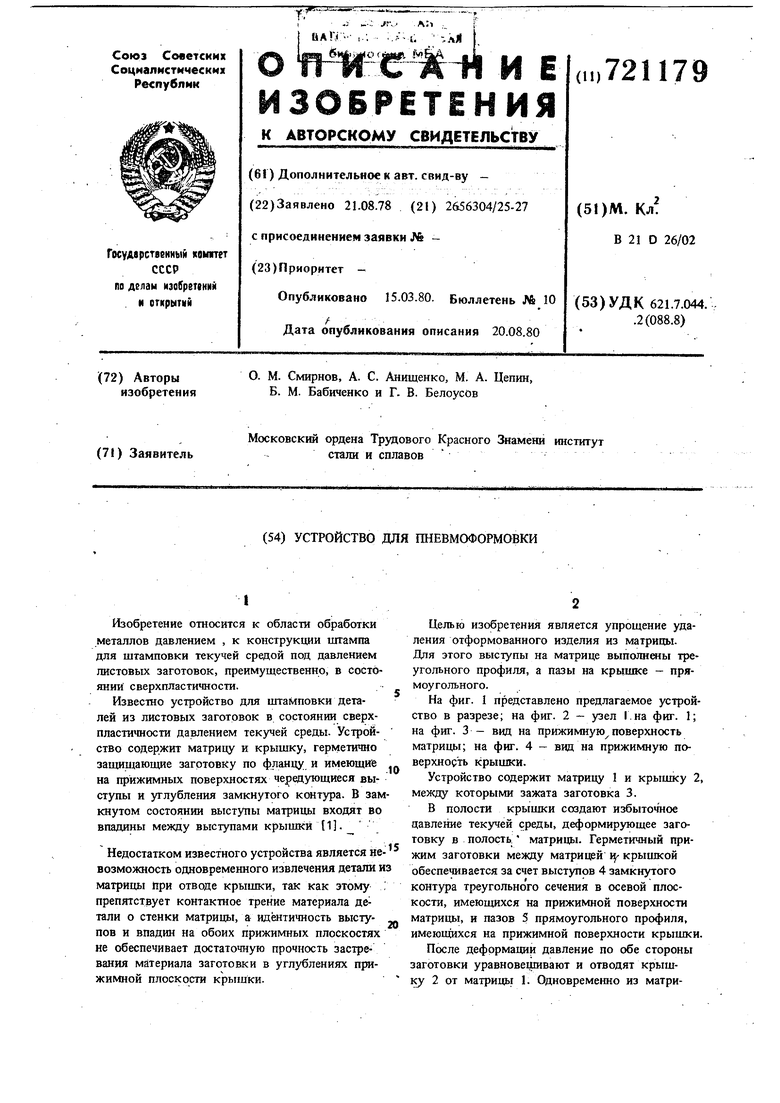

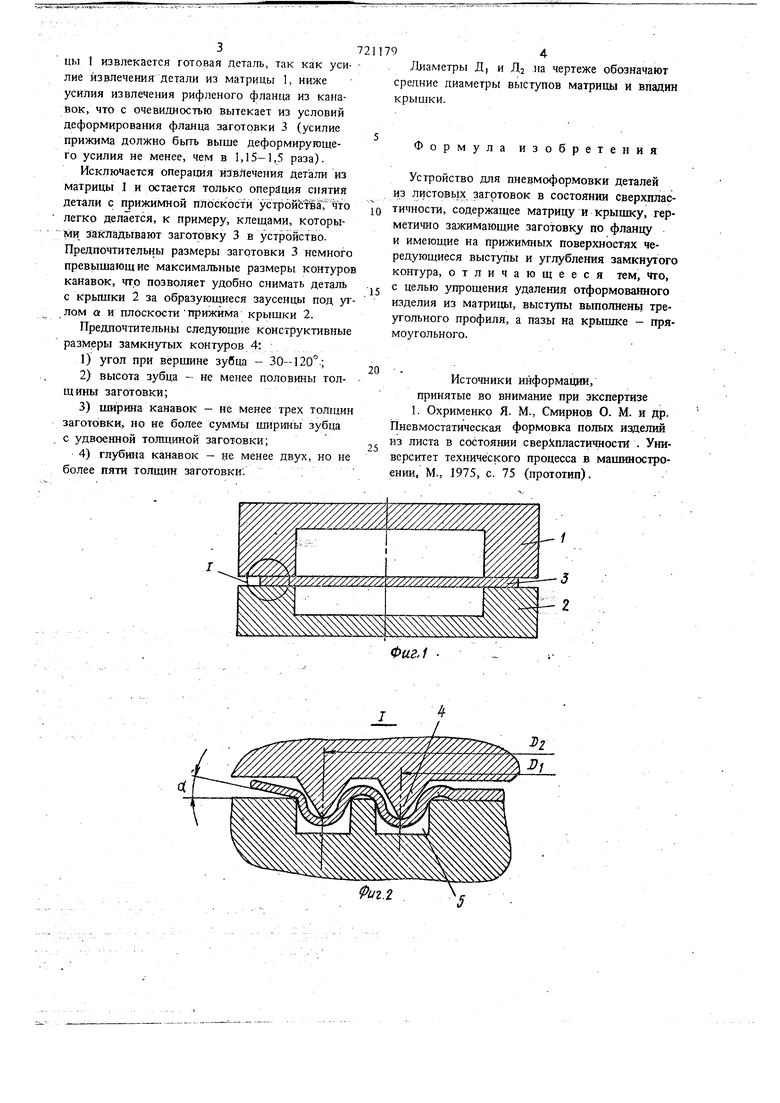

Изобретение относится к области обработки металлов давлением , к конструкции штампа для штамповки текучей средой под давлением листовых заготовок, преимушественно, в состоянии сверхпластичности. Известно устройство для штамповки деталей из листовых заготовок в состоянии сверхпластичности давлением текучей среды. Устройство содержит матрицу и крышку, герметично защищающие заготовку по фланцу и имеющие на прижимных поверхностях чередующиеся выступы и углубления замкнутого контура. В зам кнутом состоянии выступы матрицы входят во впадины между выступами крышки П Недостатком известного устройства является не возможность одновременного извлечения детали и матрицы при отводе крышки, так как этому препятствует контактное трение материала детали о стенки матрицы, а идентичность выступов и впадин на обоих прижимных плоскостях не обеспечивает достаточную прочность застревания материала заготовки в углзблениях прижимной плоскости крышки. Целью изобретения является упрощение удаления отформованного изделия из матрицы. Для этого выступы на матрице вьшолнй1ы треугольного профиля, а пазы на крышке - прямоугольного. На фиг. 1 представлено предлагаемое устройство в разрезе; на фиг. 2 - узел Г.на фиг. 1; на фиг. 3 - вид на прижимную поверхность матрицы; на фиг. 4 - вид на прижимную поверхность крышки. Устройство содержит матрицу I и крышку 2, между которыми зажата заготовка 3. В полости крышки создают избыточное давление текучек среды, деформирующее заготовку в полость, матрицы. Герметичный прижим заготовки между матрицей i крышкой обеспечивается за счет выступов 4 замкнутого контура треугольного сечения в осевой плоскости, имеющихся на прижимной поверхности матрицы, и пазов 5 прямоугольного профиля, имеюцвдхся на прижимной поверхности крьшжи. После деформации давление по обе стороны заготовки уравновещивают и отводят крышку 2 от матридь 1. Одновременно из матрицы 1 извлекается готовая деталь, так как усилие извлечения детали из матрицы 1, ниже усилия извлечения рифленого фланца из канавок, что с очевидностью вытекает из условий деформирования фланца заготовки 3 (усилие прижима должно быть выше деформирующего усилия не менее, чем в 1,15-1,5 раза).

Исключается операция извлечения детали из матрицы и остается только операция спятил детали с прижимной плоскости ycTpoficfiaT Что легко делается, к примеру, клещами, которыми, закладывают заготовку 3 в устройство. Предпочтительны размеры заготовки 3 немного превь1щающие максимальные размеры контуров канавок, что позволяет удобно снимать деталь с крьпяки 2 за образующиеся заусенцы под утлом а и плоскостиПрижима крышки 2.

Предпочтительны следующие конструктивные размеры замкнзтых контуров 4;

1)угол при вершине зубца - 30-120°;

2)высота зубца - не менее половш1ы толшины заготовки;

3)ширина канавок - не менее трех толщин заготовки, но не более суммы ширины зубца

с удвоенной толщиной заготовки;

4)глубш1а канавок - не менее двух, но не более пяти толщин заготовки..

Диаметры Д, и Ц, па чертеже обозначают средние диаметры выступов матрицы и впадин

крышки.

Формула изобретения

Устройство для пневмоформовки деталей из листовь1Х заготовок в состоянии сверхпластичности, содержащее матрицу и крышку, герметично зажимающие заготовку по фланцу и имеющие на прижимных поверхностях чередующиеся выступы и углубления замкнутого контура, отличающееся тем, что, с целью упрощения удаления отформованного изделия из матрицы, выступы выполнены треугольного профиля, а пазы на крышке - прямоугольного.

Источники информации, принятые во внимание при экспертизе 1. Охрименко Я. М., Смирнов О. М. и др. Пневмостатическая формовка полых изделий из листа в состоянии свер)спластичности . Университет технического процесса в машиностроении, М., 1975, с. 75 (прототип).

г

Авторы

Даты

1980-03-15—Публикация

1978-08-21—Подача