Изобретение относится к обработке металлов давлением, в частности пневмотермической формовке листовых заготовок, в том числе в режиме сверхпластичности, и может быть использовано для изготовления глубоких полых деталей сложной формы, например, полупатрубков.

Процесс формообразования деталей подобного типа заключается в деформировании давлением эластичной среды листовой заготовки, прижатой к плоскости матрицы жёстким прижимом или эластичной средой, либо герметично зажатой по периметру верхней части оснастки (крышки). При выполнении формовки очаг деформации, на который действует деформирующее усилие, очерчен только контуром полости формообразующего инструмента. Внешний край заготовки (фланец) находится на значительном расстоянии от контура очага деформации и остаётся неподвижным, так как внешнее силовое воздействие не может обеспечить его перемещение. В таком способе образование полости при силовом воздействии эластичной среды происходит только за счёт увеличения площади заготовки в очаге деформации и утонения заготовки, то есть деформирование листа при формовке плоской заготовки происходит за счёт интенсивного утонения и перераспределения металла. При этом происходит увеличение высоты отформованной части детали. Формообразование продолжается до тех пор, пока суммарная деформация в какой-либо части листа не достигнет предельных значений, где произойдёт разрыв заготовки. При этом деталь может быть отформована не полностью.

Для повышения деформационной способности металла заготовки при формовке применяется нагрев, благодаря которому деформационная способность увеличивается в несколько раз. Наиболее эффективным следует считать формообразование в режиме сверхпластичности, который достигается при различных температурах, в зависимости от вида металла. В этом режиме значительно (в несколько десятков и даже сотен раз) повышается деформационная способность материала заготовки. Из-за малых усилий деформирования, полые детали из листового металла изготавливаются давлением газа – пневмотермической формовкой. При пневмотермической формовке газ под давлением подаётся в верхнюю часть оснастки (крышку), в загерметизированную полость над листовой заготовкой, разогретой до температуры сверхпластичности. Давление газа меняется по ходу процесса штамповки так, что соблюдается условие постоянства скорости деформации в очаге деформации, что и обеспечивает высокую деформационную способность металла.

Известен способ изготовления полых деталей вытяжкой эластичной средой (Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. Учебник для вузов. 2-е изд. перераб. и доп. – М.: Машиностроение, 1981. – 224 с. Стр. 91 и 174.). Образование полой детали в процессе вытяжки плоской заготовки происходит за счёт уменьшения длины контура плоской заготовки из-за действия меридиональных растягивающих напряжений от воздействия внешней силы со стороны деформирующего инструмента (как жёсткого, так и эластичного – резины). При этом в плоской части заготовки (фланце) возникают сжимающие напряжения, вызывающие потерю устойчивости фланца. Для предотвращения этого на фланец действует усилие со стороны прижима или деформирующей эластичной среды. Выходя из под прижима, заготовка скользит по поверхности матрицы и изгибается по ее ребру. При этом фланец втягивается в полость матрицы.

Общим признаком этого способа с заявляемым является процесс вытяжки листовой заготовки в полую матрицу под действием давления эластичной среды (резины, жидкости или газа).

Недостатком этого способа является сложность изготовления полых деталей произвольной формы, что обусловлено наличием у детали свободных поверхностей, которые под действием сжимающих напряжений в плоскости листа подвержены гофрообразованию.

Известен способ формообразования листовых заготовок путём деформирования давлением эластичной среды (Ходырев В.А. Проектирование, изготовление и эксплуатация штампов с полиуретаном. Пермь, Кн изд-во, 1975. – 365 с., С. 63. и 73.).

Общим признаком данного способа с заявляемым является процесс формообразования под действием давления эластичной среды.

Недостатком данной схемы формообразования является необходимость герметизации зоны воздействия деформирующего газа. Применение других деформирующих сред, которые не требуют герметичных полостей, (например, резины или полиурентана) невозможно из-за отсутствия эластомеров, способных выдержать длительный нагрев (десятки минут) при температуре свыше 400°С.

Наиболее близким аналогом является способ формовки листовой заготовки в режиме сверхпластичности (Патент № 2693222, МПК B21D 26/02, опубликован 15.10.2018).

Общим признаком является формовка листовой заготовки давлением газа.

Недостаток – неподвижность внешнего края (фланца) для обеспечения герметичности зоны воздействия деформирующего газа, в связи с чем в зонах деформации наблюдается разнотолщинность материала.

Сопоставительный анализ показывает, что заявляемый способ отличается от прототипа, т.е. соответствует требованиям, предъявляемым к изобретению по критерию «новизна».

Проведённый дополнительный сопоставительный анализ патентной и научно-технической информации не выявил источники, содержащие сведения об известности совокупности отличительных признаков заявляемого способа пневмотермической формовки листовой заготовки, что свидетельствует о его соответствии критерию «изобретательский уровень».

Задачей, на решение которой направлен предлагаемый способ, является изготовление глубоких полых деталей пневмотермической листовых заготовок из различных металлов.

Техническим результатом является повышение степени формоизменения (глубины) полых деталей пневмотермической формовкой, в том числе в режиме сверхпластичности.

Технический результат достигается тем, что в способе пневмотермической формовки листовой заготовки, включающим размещение заготовки в матрице штамповой оснастки, нагрев заготовки и деформирование заготовки давлением рабочей среды, согласно изобретению, в районе мест максимальной деформации в заготовке делаются прорези, обеспечивающие равномерное распределение материала заготовки в деформированной зоне, а также используется термостойкая эластичная плёнка для герметизации рабочей среды.

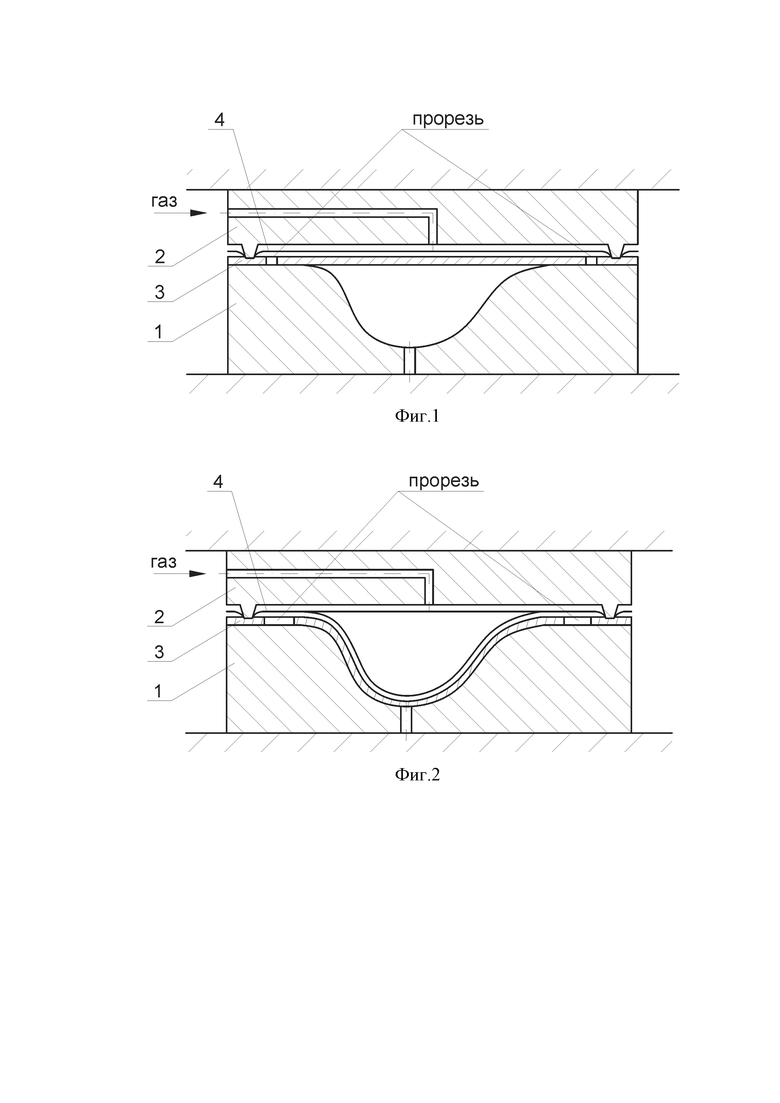

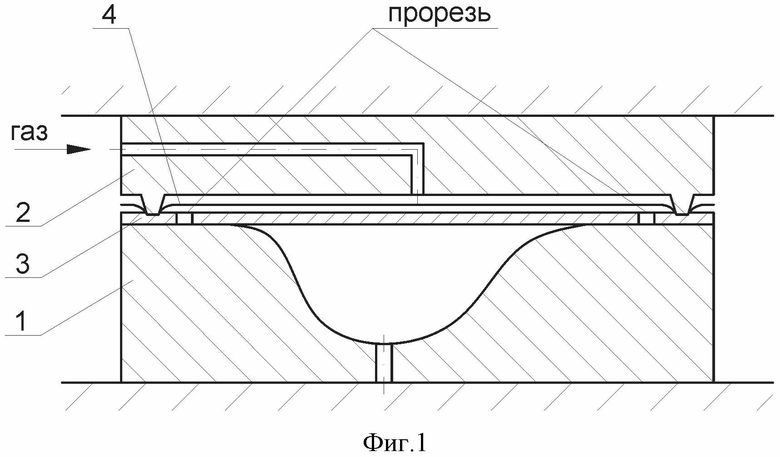

На фиг.1 представлен способ размещения листовой заготовки с прорезями на плоскость матрицы. На фиг.2 представлена листовая заготовка после процесса формообразования, где: 1 - матрица, 2 – верхняя часть оснастки (крышка), 3 - листовая заготовка, 4 – термостойкая эластичная пленка.

Перед процессом формообразования в листовой заготовке во фланцевой ее части напротив участков детали, где располагается наибольшая глубина полой части детали, соответственно, где наибольшая деформация - выполнены прорези (фиг. 1). Листовая заготовка 3 с прорезями укладывается на плоскость нагретой до заданной температуры матрицы 1, для обеспечения герметизации прорезей поверх заготовки укладывается термостойкая эластичная плёнка 4 (используется полимерная полиамидная пленка, применяемая для электроизоляции токопроводящих жил электрических кабелей и способная выдержать длительный нагрев до 450°С). Для обеспечения высокой деформационной способности эластичная плёнка в зоне полости детали дополнительно гофрируется. К матрице 1 с листовой заготовкой 3 и термостойкой эластичной пленкой 4 устанавливается верхняя часть оснастки (крышка) 2, которая прижимается к матрице 1 и герметизирует полость над заготовкой.

Длина прорези, а также её положение к полости матрицы зависит от конфигурации полой части детали. Причём зазор между поверхностью термостойкой эластичной плёнки и нижней поверхностью крышки не более толщины заготовки.

Предлагаемый способ пневмотермической формовки листовой заготовки реализуется следующим образом (фиг. 2). В полость над листовой заготовкой подаётся деформирующий газ по режиму, характерному для каждой конфигурации детали и марки материала (например, по режиму сверхпластичного формообразования). Под действием давления газа происходит формовка листовой заготовки 3. При этом прорези расширяются и часть материала фланца перемещается в полость матрицы. Таким образом происходит сопряжение формовки с вытяжкой тех участков заготовки, которые расположены около прорезей. Вследствие такого комбинированного процесса степень формоизменения (глубина детали) увеличивается. Также, благодаря перемещению материала из фланцевой части заготовки в полую, уменьшается разнотолщинность детали в деформированной зоне.

Технический результат представленного способа был получен в Иркутском национальном исследовательском техническом университете на базе научно-исследовательской лаборатории прогрессивных методов формообразования в заготовительно-штамповочном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433010C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| Устройство для реверсивной пневмотермической формовки листовых заготовок | 1982 |

|

SU1148673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2005 |

|

RU2306996C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2020014C1 |

| Способ пневмотермической штамповки | 1977 |

|

SU749498A1 |

Изобретение относится к области обработки металлов давлением. Способ пневмотермической формовки листовой заготовки в режиме сверхпластичности включает размещение заготовки в матрице штамповой оснастки. Нагревают заготовку до температуры сверхпластичности и деформируют ее давлением рабочей среды. Во фланцевой зоне заготовки выполняют прорези. Поверх заготовки для герметизации зоны действия деформирующей газовой среды укладывают термостойкую газонепроницаемую эластичную пленку, что обеспечивает перемещение материала заготовки из фланцевой зоны заготовки в зону максимальных деформаций. Техническим результатом изобретения является уменьшение разнотолщинности детали в деформированной зоне и герметизация рабочей среды. 2 ил.

Способ пневмотермической формовки листовой заготовки в режиме сверхпластичности, включающий размещение заготовки в матрице штамповой оснастки, нагрев заготовки до температуры сверхпластичности и ее деформирование давлением рабочей среды, отличающийся тем, что во фланцевой зоне заготовки выполнены прорези, а поверх заготовки для герметизации зоны действия деформирующей газовой среды укладывается термостойкая газонепроницаемая эластичная пленка, обеспечивающие перемещение материала заготовки из фланцевой зоны заготовки в зону максимальных деформаций.

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| В.Г.СТЕПАНОВ и др | |||

| ИМПУЛЬСНАЯ МЕТАЛЛООБРАБОТКА В СУДОВОМ МАШИНОСТРОЕНИИ, Л.СУДОСТРОЕНИЕ, 1968 | |||

| В.П | |||

| РОМАНОВСКИЙ, СПРВОЧНИК ПО ХОЛОДНОЙ ШТАМПОВКЕ, Л., МАШИНОСТРОЕНИЕ | |||

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1994 |

|

RU2078635C1 |

| Устройство емкостного выключения тиристора | 1974 |

|

SU521637A1 |

Авторы

Даты

2020-10-05—Публикация

2019-10-25—Подача