I

Изобретение относится к области обработки металлов давлением, а именно к способам изделий типа стакан.

Известен способ обратного выдавливания деталей типа стакан с толстым дном из прутковой заготовки, включающий нагрев заготовки до температуры деформирования, подштамповку заготовки, первбевыдавливание и . второе выдавливание .

Недостаток известного способа заключается в невыс 5КОМ качестве поверхности изделий, вызванном интенсивным окалйнообразованием, а также в невысокой производительности процесса, вызванной наличием трех гитамповочных переходов.

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления стальных изделий типа стакан с коническим переходом .ко дну из заготовки меньшего диаметра, чем наружный диаметр изделия, включающий нагрев заготовки и ее выдавливание.

Недостатком этого способа является невысокое качество боковой поверхности изделия

в виду широкого разброса физико-механических свойств как по длине, так и по сечению.

Целью изобретения является улучшение качества изделий за счёт повышения физикомеханических свойств.

Указанная цель достигается тем, что по предлагаемому способу заготовку нагревают до температуры 600-700° С со скоростью 50 - 60° 1/сек, а одновременно с выдавливанием гфоизводят редуцирование заготовки со степенью обжатия 0,5-3,0%, при зтом выдавливание осуществляют с противодавлением.

Приложенные параметры являются оптимальными для обеспечения качественного получения стальных изделий и выявлены в процессе исследований.

s

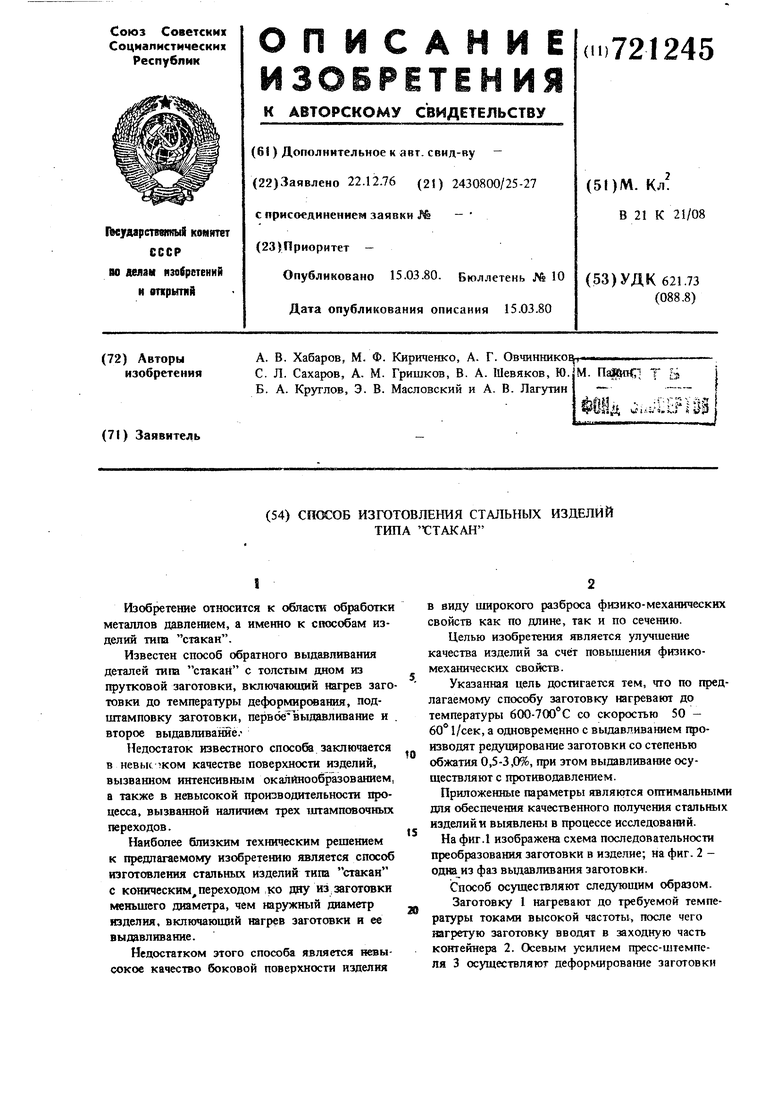

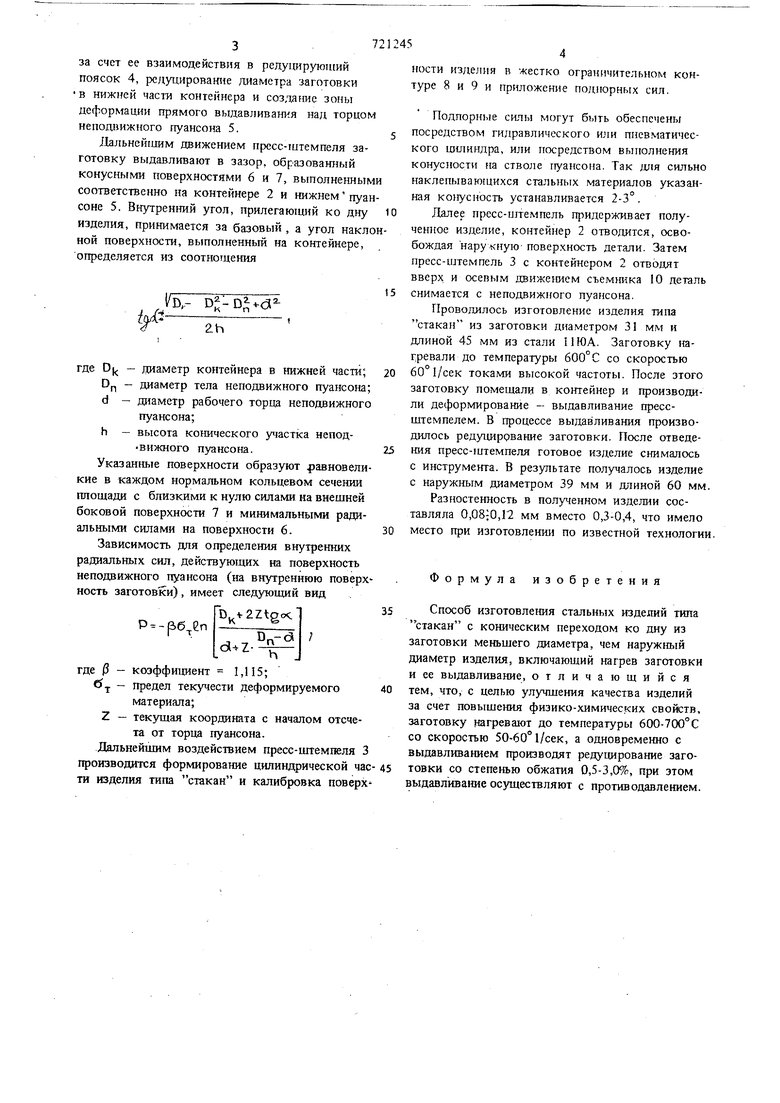

На фиг.1 изображена схема последовательности преобразования заготовки в изделие; на фиг. 2 одна из фаз вьвдавливания заготовки.

Способ осуществляют следующим образом.

Заготовку 1 нагревают до требуемой температуры токами высокой частоты, после чего нагретую заготовку вводят в заходную часть контейнера 2. Осевым усилием пресс-штемпеля 3 осуществляют дeфop нpGвaниe заготовки за счет ее взаимодействия в редуцирующий поясок 4, редуцирова { 1е /гиаметра заготовки в нижней части контейнера и создагше зоны деформации прямого выдавливания над торцом неподиижного пуансона 5. ЬJIЬHeЙIцим движением пресс-штемпеля заготовку выдавливают в зазор, образованный конусными поверхностями 6 и 7, выполнегшым соответственно на контейнере 2 и нижнем пуан соне 5. Внутренний угол, нрилегаюгшш ко дну изделия, принимается за базовый , а угол накло ной поверхности, выполненный на контейнере, определяется из соотнощетм D.- где D( - диаметр контейнера в нижней части; Dp - диаметр тела неподвижного пуансона; d - диаметр рабочего торца неподвижного пуансона; h - высота конического y iacTKa неподвижного пуансона. Указанные поверхности образуют равновели кие в каждом нормальном кольцевом сечении площади с близкими к нулю силами на внешней боковой поверхности 7 и минимальными радиальными силами на поверхности 6. Зависимость для определения внутренних радиальных сил, действующих на поверхность неподвижного пуансона (на внутреннюю поверх ность заготовки) , имеет следующий вид b 2Ztgo П„-с31 где (3 - козффициент 1,115; - предел текучести деформируемого материала; Z - текущая координата с началом отсчета от торца пуансона. Дальнейшим воздействием пресс-штемпеля 3 производится формирование цилиндрической ча ти изделия типа стакан и калибровка поверх ности изделия в жестко ограничительном контуре 8 и 9 и приложение подпорных сил. Подпорные СИЛ) могут обеспечены посредством гидравлического или пневматического цилиндра, или ггосредством вы1 олнения конусности на стволе riya fcona. Так для сильно накле 1ывающихся сгальных материалов указанная конусность уста {авливается 2-3°. Далее пресс-ипемпель придерживает полученное изделие, контейнер 2 отводится, освобождая нару кную- поверхность детали. Затем пресс-штемпель 3 с контейнером 2 отводят вверх и осевым движе1Еием съемника 10 деталь снимается с неподвиж гого пуансона. Проводилось изготовление изделия типа стакан из заготовки диаметром 31 мм и длиной 45 мм из стали 11ЮА. Заготовку агревалн до температуры 600°С со скоростью 60°1/сек токами высокой частоты. После этого заготовку помещали в контейнер и производили деформирование - выдавливание прессцггемпелем. В процессе выдавливания производилось редуцирование заготовки. После отведения пресс-штемпеля готовое изделие снималось с инструмента. В результате получалось изделие с наружным диаметром 39 мм и длиной 60 мм. Разрюстенность в полученном изделии составляла 0,08:0,12 мм вместо 0,3-0,4, что имело место при изготовлении по известной технологии. Формула изобретения Способ изготовле шя стальных изделий типа стакан с коническим переходом ко zmy из заготовки меньшего диаметра, чем наруж1а1Й диаметр изделия, включающий нагрев заготовки и ее выдавливание, отличающийся тем, что, с целью улучшения качества изделий за счет повышения физико-химических свойств, заготовку нагревают до температуры 600-700С со скоростью 50-60° /сек, а одновременно с выдавливанием производят редуцирование заготовки со степенью обжатия 0,5-3,0%, при зтом выдавливание осуществляют с противодавлением.

Фиг.1

/,

ui.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Способ изготовления полых поковок | 1981 |

|

SU1009589A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ изготовления ступенчатых изделий, преимущественно с отростком | 1988 |

|

SU1669601A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

Авторы

Даты

1980-03-15—Публикация

1976-12-22—Подача