Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с отростком.

Целью изобретения является снижение энергоемкости процесса и расширение тех- нологических возможностей.

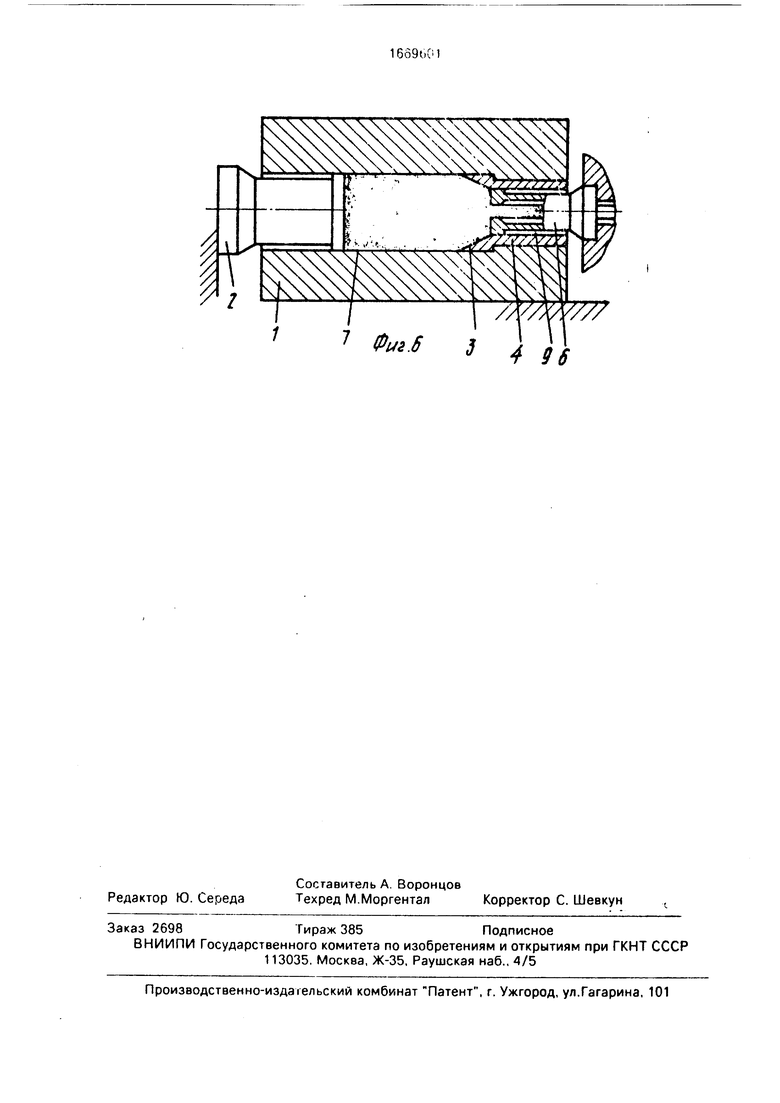

На фиг. 1 показано положение инструмента перед началом частичного предварительного выдавливания: на фиг 2 - частичное предварительное выдавливание ходом пресс-штемпеля до момента его остановки и фиксации; на фиг 3 - редуцирование выдавленной части заг отовки;. на фиг. 4 - положение инструмента перед началом частичного предварительного выдавливания; на фиг. 4 - частичное предварительное выдавливание части заготовки ходом пресс- штемпеля до момента его остановки и фиксации; на фиг. 6 - обратное выдавливание

предварительно выдавленной части заготовки.

Устройство для осуществления предлагаемого способа состоит из контейнера 1, введенного в него пресс-штемпеля 2 и матрицы 3 с калибрующим каналом 4, инструмента 5 для редуцирования инструмента 6 для обратного выдавливания.

Способ осуществляют следующим образом.

В контейнере 1 размещают заготовку 7 и перемещают ее до контакта с матрицей 3 и распрессовывают ходом пресс-штемпеля 2 (фиг. 1) Производят частичное предварительное выдавливание заготовки через калибрующий канал 4 матрицы 3 ходом пресс-штемпеля 2, затем пресс-штемпель 2 останавливают и фиксируют относительно контейнера 1 (фиг. 2). Редуцируют посредстО

о ю о о

вом инструмента 4 выдавленную часть 8 заготовки 7 до получения окончательного размера отростка 9 готового изделия. Или ходом пресс-штемпеля 2 выдавливают часть заготовки 7 до заполнения металлом калибрующего канала 4 матрицы 3, после чего пресс-штемпель 2 останавливают и фиксируют относительно контейнера 1 (фиг. 5). Осуществляют обратное выдавливание выдавленной части заготовки 8 из калибрующего канала 4 матрицы 3 посредством инструмента 6 для выдавливания (фиг. 6). Далее пресс-штемпель 2 и инструмент 5 для деформирования (фиг. 6) выдавленной части заготовки выводят из зоны выдавливания, готовое изделие при помощи выталкивателя удаляют из контейнера (не показано).

Окончательное деформирование не всего объема заготовки, а только предварительно выдавленной ее части до получения окончательного сечения отростка значительно уменьшает энергоемкость процесса. Обеспечиваемая схемой процесса возможность производить выдавливание части заготовки с меньшей чем в прототипе вытяжкой (степенью деформации), позволяет снизить технологическое усилие формоизменения, что снижает энергоемкость и расширяет технологические возможности. Останов процесса и фиксация пресс-штемпеля относительно контейнера исключают влияние технологического усилия дальнейшего формоизменения выдавленной части заготовки, снижают энергоемкость процесса в результате исключения упругих деформаций силового пр.ивода пресс-штемпеля, повышают ресурс работы элементов наладки, повышают качество изделий. Для обес- печения оптимальных условий формоизменения (снижение энергоемкости) и условий осуществимости способа перед редуцированием предварительно выдавленной части заготовки ход пресс- штемпеля при предварительном выдавливании до его остановки в фиксированном положении не должен превышать

н л d3 |1Г

4D2

где d - диаметр калибрующего канала матрицы; D - диаметр внутренней полости контейнера: Е - модуль упругости материала заготовки; с -пред -. /пругости материала заготовки.

Действительно, максимальная длина выдавленной части заготовки при редуцировании ее без направления по образующей определяется условием продольной

УСТОЙЧИВОСТИ ПО (1)-Птах (Г а И3 ус

ловия сохранения обьема при выдавливании

л&

Н

л& Т

(T hr,,ex -

0

Н

d

D1

max

откуда Н

лсГ

(Т

; Ьг,из калибрующего ка- 4 D NUv

нала матрицы можно также выдавливать материал заготовки (как из контейнера) с обратным истечением, что снижает общую энергоемкость процесса и технологическое усилие формоизменения. При превышении хода пресс-штемпеля после распрессовки заготовки до положения его фиксации величины

D2

I, где I - длина калибрующе

го канала матрицы, металл заготовки выйдет за пределы калибрующего канала матрицы, что исключит возможность осуществления способа. Следует отметить, что использование предлагаемого способа особенно эффективно на автоматических роторных линиях. Пример.

На гидропрессовой установке УИМ-50, усилием 50 тс в контейнере с диаметром

рабочего канала 10 мм деформировали заготовку диаметром 9,6 мм, длиной 35 мм из стали 10, в результате получали изделие диаметром 10 мм с осевым отростком диаметром 5 мм. Для выдавливания использовали

матрицу с калибрующим каналом диаметром 7 мм длиной 2 мм и инструмент для редуцирования с калибрующим каналом диаметром 5 мм (первый вариант осуществления способа), а также матрицу с

калибрующим каналом диаметром 8 ной 15 мм и инструмент для обратного выдавливания на окончательный диаметр 5 мм. Используя описанную последовательность получали изделия с отростком. При

выдавливании с редуцированием максимальное усилие на пресс-штемпеле составляло 14 тс, на инструменте для редуцироваания 4 тс. При использовании матрицы с удлиненным калибрующим каналом максимальное усилие на пресс-штемпеле составляло 12 тс, на инструменте для обратного выдавливания 6 тс.

Формула изобретения

1. Способ изготовления ступенчатых изделий, преимущественно с отростком, заключающийся в размещении заготовки в контейнере и ее. деформировании пресс- штемпелем путем распрессовки и частичного предварительного выдавливания через калибрующий канал матрицы при остановке и

фиксировании одного из указанных инструментов относительно контейнера на одной из стадий процесса деформирования, отличающийся тем, что, с целью снижения энергоемкости и расширения технологиче- ских возможностей, после предварительного выдавливания осуществляют остановку и фиксирование относительно контейнера пресс-штемпеля, а затем окончальное деформирование выдавленной части на раз- мер готового изделия.

2, Способ поп, 1,отличающийся тем, что окончательное деформирование осуществляют редуцированием, при этом ход пресс-штемпеля при предварительном выдавливании до его остановки в фиксированном положении не превышает

0

5

.

4 D21

где d - диаметр калибрующего канала матрицы;

О - диаметр внутренней полости контейнера;

Е модуль упругости материала заготовки,

fly- предел упругости материала заготовки.

3 Способ по п. 1,отличающийся тем. чю окончательное деформирование осуществляют обратным выдавливанием, при этом ход пресс-штемпеля при предва- ритепьном выдавливании до его остановки в фиксированном положении не превышает

где I -длина калибруюш°го канала матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления ступенчатых стержневых изделий | 1988 |

|

SU1669602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ изготовления многослойных труб | 1984 |

|

SU1194526A2 |

| Способ изготовления многослойных труб | 1981 |

|

SU984552A1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| Способ выдавливания стержневых деталей | 1985 |

|

SU1310058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ступенчатых изделий с отростком. Цель изобретения - снижение энергоемкости и расширение технологических возможностей. В контейнер подают заготовку и перемещают ее до контакта с матрицей ходом пресс-штемпеля. Пресс-штемпель останавливают и фиксируют относительно контейнера. Редуцируют выдавленную часть заготовки до получения окончательного сечения отростка или выдавливают с обратным истечением из удлиненного калибрующего канала матрицы. Ход пресс-штемпеля после распрессовки заготовки до положения его фиксации не превышает в первом случае H = φ D3/ 4 D2 √ E/Σу, во втором H = D2 / D2. L, где D - диаметр калибрующего канала матрицы

D - диаметр внутренней полости контейнера

L - длина калибрующего канала матрицы

E - модуль упругости материала заготовки, σу - предел упругости материала заготовки. 2 з.п.ф-лы, 6 ил.

////////

Рм.2

Фиг.4

1 7

Фм.5

77/7

/7//////

;7 Фи.6

4 96

| Ерманок М | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Прессование профилей из алюминиевых сплавов | |||

| М.: Металлургия | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-08-15—Публикация

1988-04-11—Подача