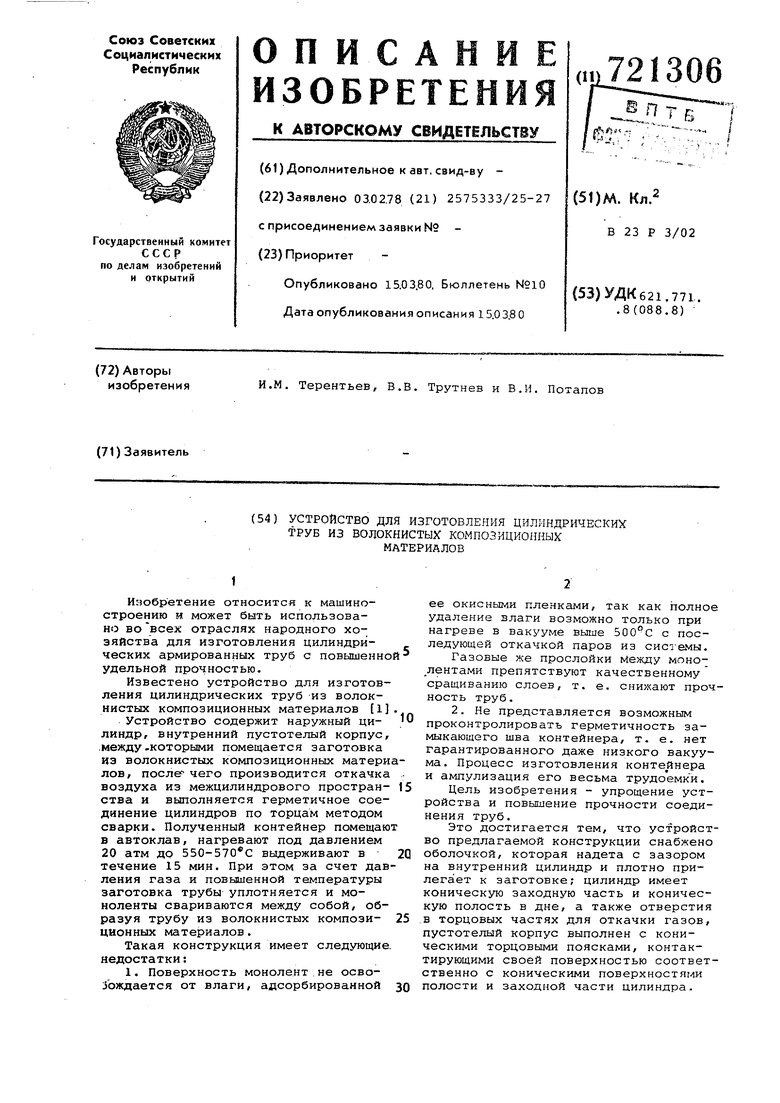

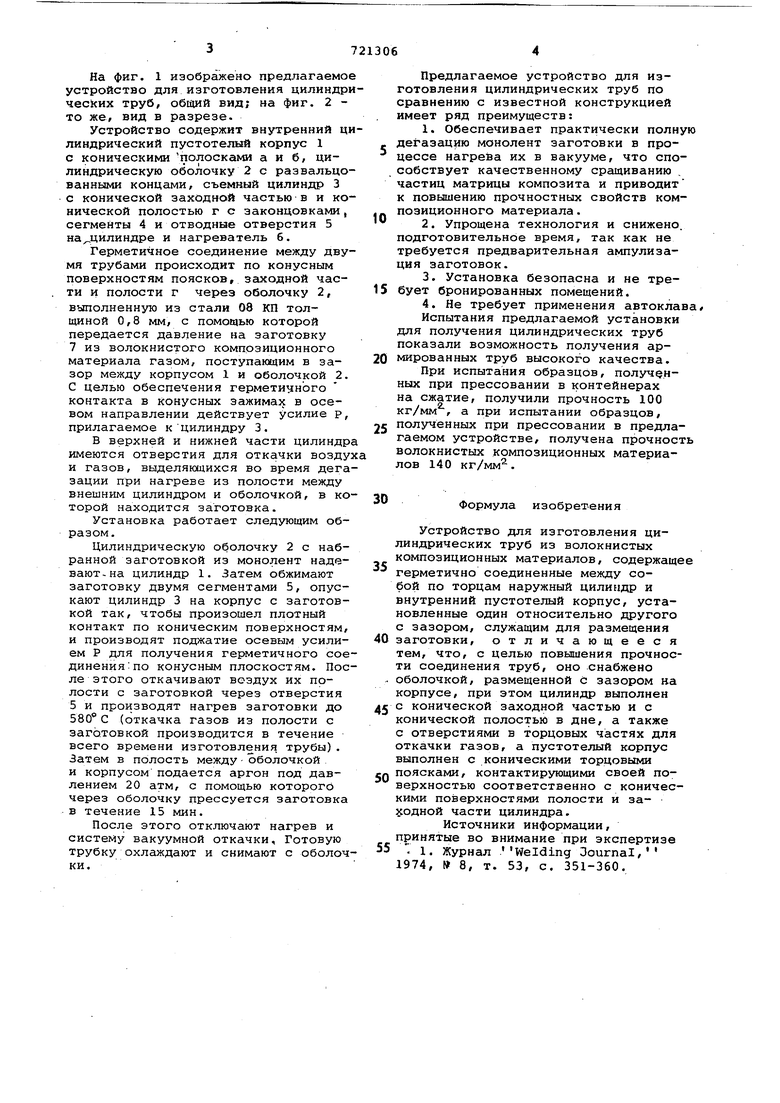

На фиг. 1 изображено предлагаемое устройство для изготовления цилиндрических труб, общий вид; на фиг. 2 то же, вид в разрезе.

Устройство содержит внутренний цилиндрический пустотелый корпус 1 с коническими полосками а и б/ цилиндрическую оболочку 2 с развальцованными концами, съемный цилиндр 3 с конической заходной частью в и конической полостью г с законцовками, сегменты 4 и отводные отверстия 5 на цилиндре и нагреватель 6.

Герметичное соединение между двумя трубами происходит по конусным поверхностям поясков, заходной части и полости г через оболочку 2, въшолненную из стали 08 КП толщиной 0,8 мм, с помощью которой передается давление на заготовку 7 из волокнистого композиционного материала газом, поступакнцим в зазор между корпусом 1 и оболочкой 2. С целью обеспечения герметичного контакта в конусных зажимах в осевом направлении действует усилие р, прилагаемое кцилиндру 3.

В верхней и нижней части цилиндр имеются отверстия для откачки возду и газов, выделяющихся во время дегазации при нагреве из полости между внешним цилиндром и оболочкой, в которой находится заготовка.

Установка работает следующим образом.

Цилиндрическую оболочку 2 с набранной заготовкой из монолент надевают- на цилиндр 1. Затем обжимают заготовку двумя сегментами 5, опускают цилиндр 3 на корпус с заготовкой так, чтобы произошел плотный контакт по коническим поверхностям, и производят поджатие осевым усилием Р для получения герметичного соединения по конусным плоскостям. После зтого откачивают воздух их полости с заготовкой через отверстия 5 и производят нагрев заготовки до (откачка газов из полости с заго.товкой производится в течение всего времени изготовления трубы). Затем в полость между оболочкой и корпусом подается аргон под давлением 20 атм, с помощью которого через оболочку прессуется заготовка в течение 15 мин.

После этого отключают нагрев и систему вакуумной откачки. Готовую трубку охлаждают и снимают с оболочки.

Предлагаемое устройство для изготовления цилиндрических труб по сравнению с известной конструкцией имеет ряд преимуществ:

1. Обеспечивает практически полную - дегазацию монолент заготовки в процессе нагрева их в вакууме, что способствует качественному сращиванию , частиц матрицы композита и приводит к повышению прочностных свойств композиционного материала. 2. Упрощена технология и снижено, подготовительное время, так как не требуется предварительная ампулизация заготовок.

3.Установка безопасна и не требует бронированных помещений.

4.Не требует применения автоклава Испытания предлагаемой установки

для получения цилиндрических труб показали возможность получения армированных труб высокого качества.

При испытания образцов, получ нных при прессовании в контейнерах на сжатие, получили прочность 100 кг/мм , а при испытании образцов,

5 полученных при прессовании в предлагаемом устройстве, получена прочность волокнистых композиционных материалов 140 кг/мм.

Формула изобретения

Устройство для изготовления цилиндрических труб из волокнистых композиционных материалов, содержащее герметично соединенные между собой по торцам наружный цилиндр и внутренний пустотелый корпус, установленные один относительно другого с зазором, служащим для размещения

0 заготовки, отличающееся тем, что, с целью повышения прочности соединения труб, оно снабжено - оболочкой, размещенной с зазором на корпусе, при этом цилиндр выполнен

5 с конической заходной частью и с конической полостью в дне, а также с отверстиями в торцовых частях для откачки газов, а пустотелый корпус выполнен с коническими торцовыми поясками, контактирующими своей поверхностью соответственно с коническими поверхностями полости и за5содной части цилиндра.

Источники информации, принятые во внимание при экспертизе

5 1 1. Журнал .Welding Dournal, 1974, 8, т. 53, с. 351-360.

ргон

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2455162C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| АРМИРОВАННАЯ ТРУБА-ОБОЛОЧКА ДЛЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2096674C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2006 |

|

RU2449035C2 |

| ОБЛЕГЧЕННАЯ ШТУРМОВАЯ МНОГОСЕКЦИОННАЯ ЛЕСТНИЦА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2471056C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТИТАНА, ЦИРКОНИЯ И ИХ СПЛАВОВ | 2008 |

|

RU2381855C2 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| Совмещенный штамп | 1978 |

|

SU795700A1 |

Авторы

Даты

1980-03-15—Публикация

1978-02-03—Подача